风力发电机主轴端面孔加工数控专机的研制

2010-09-11庄曙东陆其清卞新高

庄曙东 陆其清 卞新高

(河海大学机电工程学院,江苏常州 213022)

风力发电机主轴端面孔加工数控专机的研制

庄曙东 陆其清 卞新高

(河海大学机电工程学院,江苏常州 213022)

主要介绍风力发电机主轴等大型轴类零件端面孔加工数控专机的研制过程。从确立专机的整体结构开始,根据整体结构设计,对机床5个重要构成部件:床身与导轨、动立柱、主轴与刀架、支承工件的定导轨、机床电气和数控控制系统进行研究和设计,介绍了机床的装配、调试过程,并通过完成实际工件的加工,达到了机床成本低、操作便捷的预期。

端面孔数控专机 整体结构设计 主要部件设计

根据国家新能源政策,今后一段时间内,国家将重点扶持利用风能、核能、太阳能的企业。受惠于这一政策,我国涌现了以新疆金风科技、上海嶙风科技、四川东汽集团为代表的制造风力发电机的企业。实际上在我国利用小型风力发电机技术较为成熟,近年来风力发电主要研发方向为1 MW以上的风力发电机。这些发电机的主要技术难题在其大型零部件的制造,而风力发电机主轴由于精度要求高,加工工艺复杂,使之成为研发和制造风力发电机厂家的研究重点。本文就加工风力发电机主轴端面孔的数控专机技术进行研究。

1 风力发电机主轴

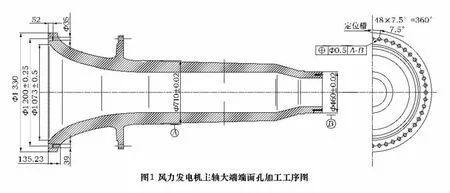

图1为某一厂家风力发电机主轴大端端面孔加工工序图。由图纸分析知,这些孔的位置精度要求不高,但数量众多,假如完全按单件要求钳工划线加工,不但孔位置精度难以保证,而且加工时间也很长。所以一般加工企业采用钻孔模具进行加工,但是钻模加工也存在至少三点不足:①由于加工件直径大,长度长,所以在使用钻模时,移动或调整工件费时费力;②钻模在孔精度(尺寸精度和位置精度)较高时难以保证;③由于1 MW以上的风力发电机技术还未完全成熟,所以风力发电机主轴图纸将可能需要修改。而图纸修改可能意味着钻模的报废,这将大大增加加工成本。

基于以上三点,一些加工企业希望研发风力发电机轴端面孔加工的数控钻床,以便很好解决以上问题。但国内合适的机床很少,虽然有些机床符合要求,但由于精度高、加工范围广,因此其价格也高。为此,我们提出了数控专机的研发,以节省成本。

2 机床的整体设计

由上述分析可知,要完成端面孔的加工,数控专机可以采用多种结构形式:

(1)采用固定立柱龙门框架式结构。这种结构稳定可靠,切削力强劲,但加工的风机主轴随导轨移动,由于风机主轴大小不一,为保证较重的风机主轴能够加工,必须配备大功率的拖动电动机、较高强度的支承导轨和直径较大的滚珠丝杠。这将大大增加加工成本,所以本结构形式不宜采用。

(2)采用动立柱龙门框架式结构,这种结构支承风机主轴的导轨为固定式的,不存在拖动电动机和丝杠,结构可靠,切削力也很强劲。但是由于风机主轴的端面孔加工不需要很大切削力,双立柱移动无疑由于制造精度高,制造成本也将大大提高。

(3)采用可移动单立柱结构,虽然切削力不宜过大,但却能克服以上机床的缺点。可移动的单立柱一经选用,拖动电动机和丝杠也就能确定,支承风机主轴的导轨为固定式;单立柱制造精度低,制造成本也低,而且也能满足端面孔加工所需的切削力。因此,本专机采用这一结构形式。

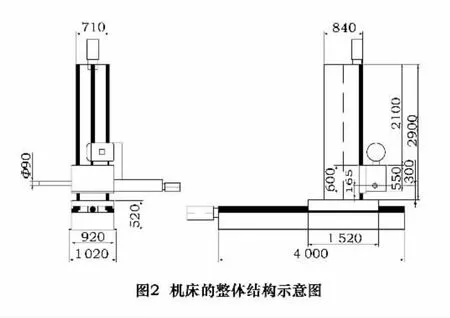

图2为机床的整体结构示意图。由图可知,这是一台可移动单立柱三坐标数控铣床,刀架在立柱上上下移动,最大行程为2 100 mm,可移动立柱在床身上移动,最大行程为2 400 mm,刀具在刀架上移动,最大行程为300 mm。

机床大致可分为以下5部分:床身与导轨、动立柱、主轴与刀架、支承风机主轴的定导轨、机床电气和数控控制装置。

3 机床主要部件的设计

3.1 机床床身与导轨

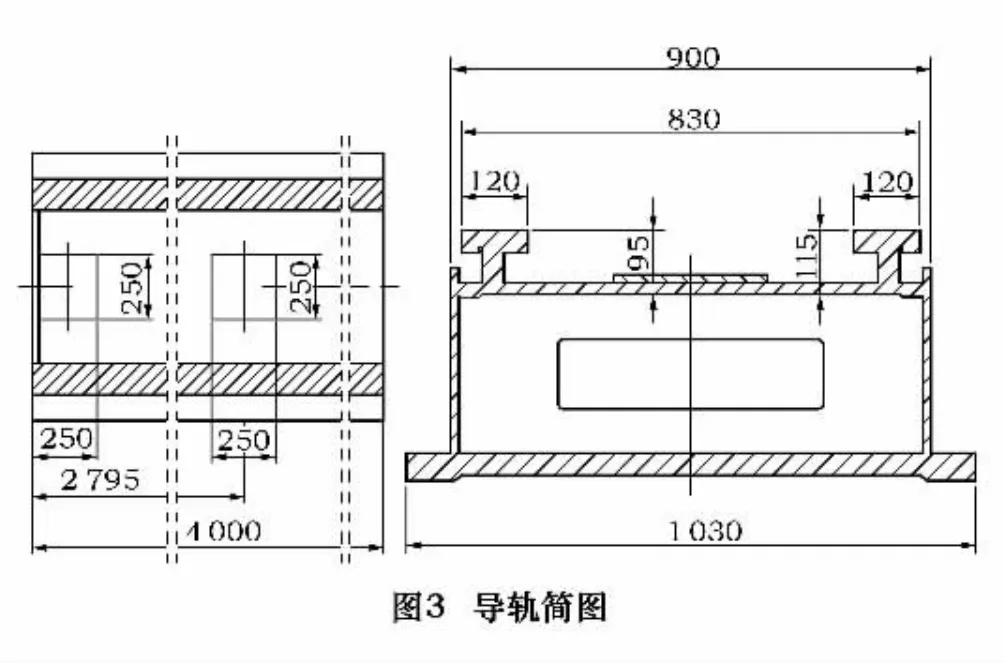

我们提出导轨的要求为:(1)是否国内有厂家能有成熟的导轨技术可以利用;(2)导轨有一定的导向精度,运动轻便平稳、低速应无爬行,良好的耐磨性,足够的刚度,良好的结构工艺性。经过考察和调研,常州华鼎机械厂生产的相关产品经改进能符合要求。经改进设计导轨的简图如图3所示。

3.2 滚珠丝杠

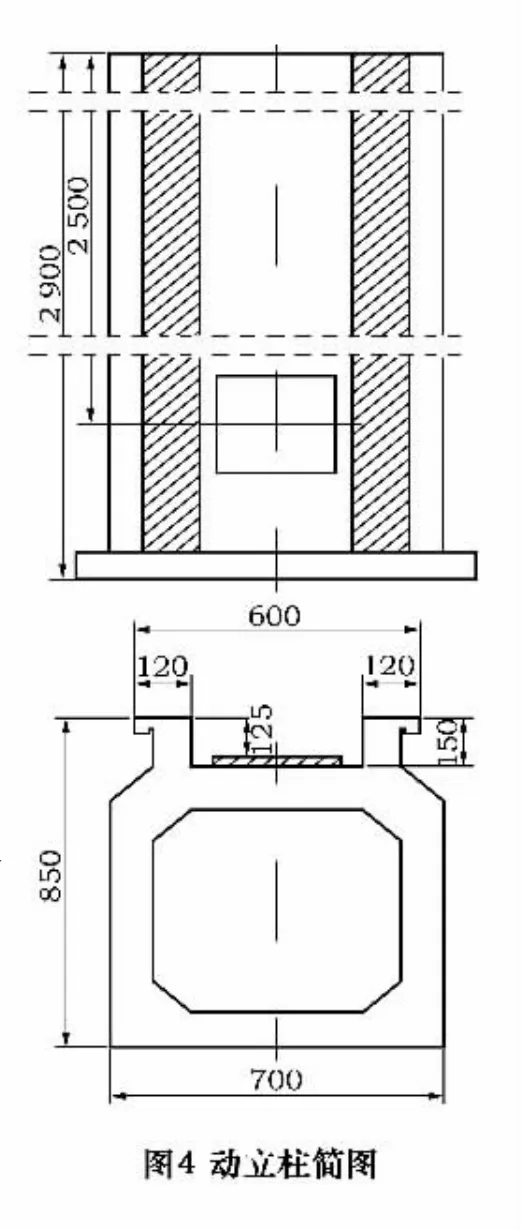

动立柱选用铸铁材料,由安装在机床床身上的丝杠拖动,其上装有丝杠,拖动主轴箱和刀架上下运动。动立柱的简图如图4所示。

经丝杠强度校核计算并参考机床厂家的经验,选用安装在机床床身上拖动动立柱的X轴滚珠丝杠为GZ63×10,安装在动立柱上拖动主轴箱和刀架运动的Y轴滚珠丝杠为GZ40×8。经对比选用针对本专机性价比较好的启东润泽机床附件有限公司生产的滚珠丝杠。其丝杠精度为丝杠全部行程中任意300 mm范围内的定位精度为0.016 mm。

3.3 机床电气和数控控制装置

(1)电动机的选择

专机配备有4个电动机,经过对电动机的最高速度、负载惯量、加减速时转矩、连续过载时间等方面的效验计算,选择电动机的基本要求为:X轴配30 Nm电动机并配有传动比为1∶2.5的减速机构,Y轴配15 Nm抱闸电动机,Z轴配15 Nm电动机并带有主轴编码器,冷却为180 W冷却泵电动机。

(2)数控系统的选择

由于专机只要求X轴、Y轴联动,在Z轴上能实现螺纹的攻丝加工,所以无论FNAUC系统、西门子系统,还是国产的华中系统、KND系统、广数系统等均符合要求,经综合专机的性价比与系统的稳定性等方面的考虑,数控系统选用广数983M系统。

4 专机加工运行效果

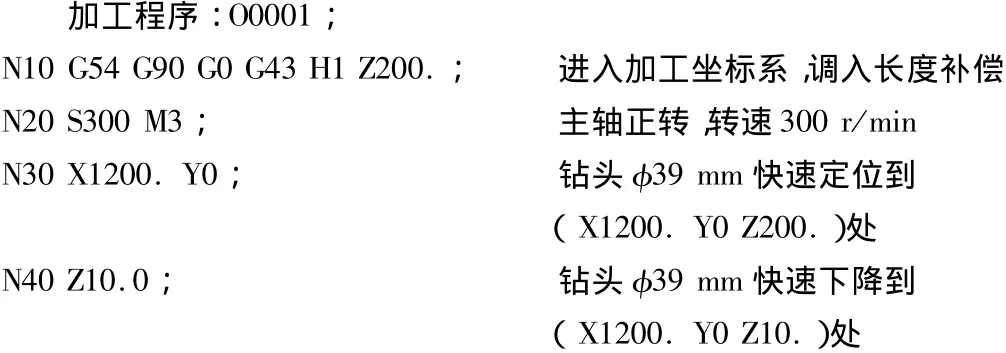

专机加工运行效果以图1风力发电机主轴大端端面孔加工工序图的工件为例,进行加工效验。

加工要求是:在直径为1 200 mm的圆周上加工48个直径为39 mm、孔深为52 mm和直径为35 mm、孔深为135.23 mm的端面阶梯孔,每个孔相距7.5°。

分析:为保证孔的位置精度,减少计算次数和误差,可选用宏指令编程。

5 结语

经过实际生产,专机加工零件完全符合生产厂家的要求,并且成本仅为调研的相类似机床的1/5,达到设计目的与效果。

1 原泉等.用西门子840D系统改造丰田七砂轮曲轴磨床.制造技术与机床,2004(11)

2 邵俊鹏,董玉红.机床数控技术.哈尔滨:哈尔滨工业大学出版社,2008.

3 刘虹.数控加工编程与操作.西安:西安电子科技大学出版社,2007.

4 机械设计手册.机械设计手册编委会.北京:机械工业出版社,2004.

5 廖萍,吴国庆.DK9032电熔爆机床.制造技术与机床,2004(11)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Development of the CNC Specialty Machine for Face-Drilling on the Shaft of the Wind-Driven Motor

ZHUANG Shudong,LU Qiqing,BIAN Xingao

(College of Mechanical and Electrical Engineering,Hehai University,Changzhou 213022,CHN)

This paper is mainly about the development of the CNC specialty machine for face-drilling on the large-scale shafts such as those of the wind-driven motor.It starts from the designing of the whole machine system.Then it comes to the studying and designing of the five principal parts of the machine.These parts are named as:the machine bed and bedway,moving chapiter,spindle and tool holder,fixed bedway for supporting the workpiece,electric circuit of the machine and NC systems.After that,this article introduced the assembly and the debugging process of the machine.Finally,by the manufacturing of the real workpieces,it is verified that the whole designing is suitable for the expectance that the machine is low cost and easy to operate.

CNC Specialty Machine for Face-Drilling;Designing of the Whole Machine;Designing of the Principal Parts

庄曙东,男,1970年生,工程师,机械技师,工程硕士。研究方向:数控机床与数控技术。

(编辑 吕伯诚) (

2009-07-14)

10127