全自动模具更换系统在大型冲压线上的应用

2010-09-11朱承华雷党辉薛盛智

朱承华 雷党辉 薛盛智

(奇瑞汽车股份有限公司,安徽芜湖 241009)

全自动模具更换系统在大型冲压线上的应用

朱承华 雷党辉 薛盛智

(奇瑞汽车股份有限公司,安徽芜湖 241009)

介绍了全自动模具更换系统在大型自动化冲压线上的应用,包括自动换模准备条件,自动换模动作分解与步骤,模具管理与识别系统,自动换模ADC监控与诊断等。大型冲压线采用自动化更换模具系统大大地减少了换模时间,使压力机具有更高的可靠性和生产效率。

自动换模 T型导轨 ADC监控

随着国内汽车工业的高速发展,自动化冲压技术已经越来越多地得到实际应用,而且自动化程度也越来越高。传统的人工换模生产方式已经不能适应高度自动化生产,取而代之的是全自动控制换模系统。全自动换模系统过去只是在铸造、注射成型方面小型模具更换上使用,在大型冲压线上因模具、压力机技术要求高且复杂,应用相对困难。近年来,随着汽车大型自动化冲压技术的发展,国内压力机已经在现场总线技术;平衡器、拉伸垫风压自动调整系统;装模高度自动高速系统;安全栅栏的自动开启和关闭;多媒体监控与诊断等若干关键技术领域取得了系列理论研究成果为全自动换模提供了技术条件。全自动换模系统已成为国内汽车大型冲压线上的一种新技术,它可以适应产品迅速换型,大大地缩短了模具更换时间,提高了生产率,减低了生产成本。

该系统自动化更换模具系统操作时,只要确认所选择的模具编号正确,按动开动按钮,模具更换所需的全部动作,就会依次或同步自动完成。压力机传统的人工换模每次换模时间在40 min左右,生产效率较低;而全自动换模技术既满足了多车型柔性生产的需要,又将换模时间缩短为8 min左右,不仅大大提高了生产效率,还减轻了操作人员劳动强度,提高了换模的可靠性。

1 全自动换模系统的特点

(1)整个换模时间只需8 min,是传统半自动换模时间的1/5;只需将所有的模具参数和编号储存进PLC中,当更换模具时,操作屏自动显示模具号,只需确认编号正确,其余换模工作自动完成;

(2)全自动化、智能化,整线只需1~2人进行换模操作和监控,减少了操作人员数量;

(3)全自动换模技术满足了多车型柔性生产的需要,具有更高的可靠性和更高的生产效率;

(4)全自动换模减少了人为操作错误,安全、准确。

2 全自动化换模系统

压力机的工作台可选用固定式或移动式。大型冲压线一般都采用两个移动式工作台,工作台开动分为前、后开动,左、右开动和“T”型开动等方式,工作台运行轨迹不同但操作基本相同,这里以奇瑞汽车股份有限公司现有的“T”型导轨移动工作台模具更换为例说明。全自动化换模系统主要由移动工作台高速自动开进开出系统;模具的有料检测与模具号识别系统;移动工作台的识别与限位检测系统;模具夹紧器自动夹紧、放松;故障诊断与检测系统等组成。

2.1 移动工作台自动开进开出及检测系统

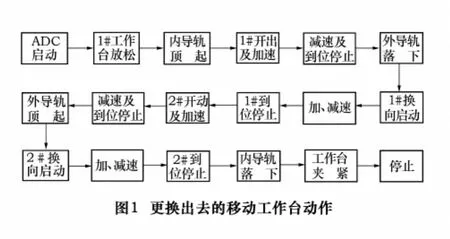

外导轨T型布置形式的移动工作台的开出主要由启动、放松顶起、开出及加速、减速及到位停止、外导轨落下、换向启动、加减速、到位停止等动作组合。而更换进来的另一工作台动作则相反(如图1)。

移动工作台的驱动采用变频调速器,速度为1.5~12 m/min,实现了移动工作台运行曲线的柔性化,满足了定位精度高、移动速度快的要求。安全栅采用电动机驱动,并与移动工作台的开动连锁,实现了移动工作台的自动开进开出,而移动工作台通过安装在立柱上的三个检测开关,可以实现工作台位置的识别,同时实现工作台减速/到位停止的检测。移动工作台开到位以后,栅栏关闭,工作台夹紧,在压力机底座上对角安装了一组工作台检测开关,检测工作台是否夹紧到位,这一系列检测使移动工作台自动运行更可靠,定位更精确。

2.2 模具的有料检测与模具号识别系统

全自动换模关键的一步是压力机对模具的有料检测及模具号自动识别。压力机给模具接线端提供两路24 V直流电源,一路作为有料检测使用,另一路作为模具号识别用,模具上的接线端子以二进制形式进行短接,压力机通过模具提供过来的短接信号自动识别其编号和调入并调节模具参数,同时赋予自动化系统模具编号。具体做法是在压力机移动工作台和模具上设置模具检测及识别插口,通过电控子站与PLC相连,以实现其功能。端口及接线如图2。图中示例采用的是16芯电缆,有料检测使用6根电缆,可接4个传感器;模具号识别使用9根电缆,按照二进制可编制255个模具号;一根电缆备用。

2.3 全自动换模动作合成及动作步骤

全自动换模整套动作主要包括以下几个方面:首先,压力机的系列动作,包括滑块的上、下行,模具夹紧器的开启与放松,气垫的调整,压力机滑块自动调整,压力机参数自动设置。其次,栅栏的开启及关闭,栅栏的向上、向下到位,直接影响到移动工作台的夹紧、放松调整。再次,移动工作台的更换。T型移动工作台的更换是全自动换模的关键动作,涉及到工作台的1#(2#)工作台放松,开出,换向,到位;2#(1#)工作台启动,换向、开进到位,工作台夹紧。最后,模具的识别,压力机参数的调整,滑块回到上死点,整个自动换模动作完成。

压力机全自动换模动作步骤如图3。

2.4 全自动换模监控及故障诊断

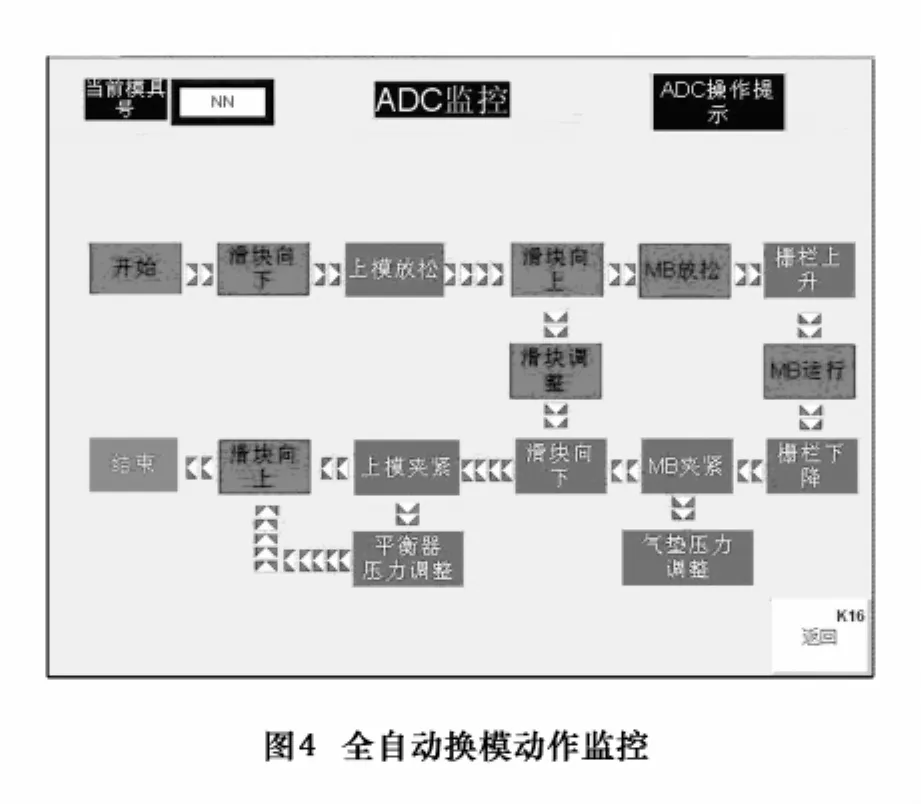

全自动换模系统监控主要是动作的到位检测,各点的采集可以分为压力机安全联锁,自动换模系统动作情况,模具识别是否正确及针对模具的各参数是否已更改等几个方面。压力机联锁监控主要是安全联锁及自动换模准备工作,比如液压保护、润滑情况、故障复位、滑块动作条件的满足等。

自动换模系统的检测主要是动作的到位及完成情况。整个全自动换模可以分解为三部分动作,一为压力机滑块的动作;二为移动工作台更换过程,三为模具的检测与识别及模具夹紧器的放松、夹紧。图4为压力机人机界面对全自动换模ADC监控屏。

3 全自动换模对冲压自动化技术的影响

全自动化换模系统是高度自动化需求,它要求机械压力机比以往的普通压力机在结构上、性能上有很大的提高,并有更高的精度和速度,主要影响体现在以下几点:

(1)压力机控制系统更加集成化

全自动换模要求压力机实现模具的各项功能,包括故障的诊断、模具菜单的配置、可编程限位开关和模具监控的调整等动作界面,完善了压力机的自动监控功能,远程控制诊断技术。

(2)装模高度、气垫行程自动调整

全自动换模工艺的开发,引导了压力机采用装模高度自动调整系统开发,目前采用绝对位置量旋转编码器检测位移量,通过触摸屏显示和设定参数、PLC编程控制,实现了自动调整定位精度达0.1 mm,完全满足全自动换模要求。

(3)气压自动调整系统

不同的模具,压力机的平衡器、气垫压力也不同,自动调整压力机平衡器、气垫压力是自动化换模系统的需要。目前压力机采用压力传感器检测、电磁阀控制、PLC编程实现了平衡器和气垫的气压自动调整。

(4)模具自动夹紧、放松系统

全自动换模的另外一个要求就是模具夹紧器的自动运行及模具识别管理,通过调用PLC中已存储的对应的模具参数,被选中执行动作的可移动式模具夹紧器自动进行夹紧或放松。

(5)功能完善的触摸屏技术

针对压力机高度自动化的操作要求,开发触摸屏应用技术,实现机床运行状态监控、参数设置、故障信号报警、操作提示等功能,方便操作和检修,体现出良好的人机操作性能。

4 结语

全自动换模系统的应用,大大地缩短了模具更换时间,提高了整线的利用率,且系统符合柔性需求,更安全可靠。在全自动换模系统中,实现了模具的自动识别与提取、模具工作参数自动调用、自动调整等功能。触摸屏技术的发展和应用,变革了人机对话内容,使人机对话更加简单,操作性更强,功能更加齐全。全自动换模系统的应用既提升了大型冲压线的自动化程度,又提高了生产线的开动率,满足了现代汽车企业多成型、快转化的要求。

1 吕之明等.汽车制造业—工艺与装备.机械工业信息研究院,2006(21)

2 贺庆等.压力机使用说明书.济南二机床集团有限公司,2008.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Application of the Fully Automatic Die-changing System in Press Automation Production Lines

ZHU Chenghua,LEI Danghui,XUE Shengzhi

(Chery Automobile Co.,Ltd.,Wuhu 241009,CHN)

This paper introduce the application of the fully automatic system in die-changing.Precondition for auto-changing dies,disassemble of changing process,management and identification of die,ADC and diagnose compose the whole system.Subsequently with the technique,the cost time in die-changing is reduced obviously,as well as improved reliability and productivity.

Automatic Die-changing;T-style Guider;ADC Monitoring

朱承华,男,1981年生,助理工程师,从事汽车大型自动化冲压工厂设备规划、设计。

(编辑 蔡云生)(

2009―08-06)

10345