铣削粉末冶金高温合金的刀具优选试验*

2010-09-11刘战强

乔 阳 艾 兴 刘战强 赵 军

(山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南 250061)

铣削粉末冶金高温合金的刀具优选试验*

乔 阳 艾 兴 刘战强 赵 军

(山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南 250061)

针对粉末冶金高温合金材料的铣削特性,选择了合理的刀片材质。通过刀具磨损与寿命对比试验,优选出了最佳的刀片牌号及几何参数。研究结果表明:SECO SEMX1505AFTN-MD20-F30M涂层硬质合金刀片适用于铣削粉末冶金高温合金,并对涂层硬质合金刀具前、后刀面的磨损形貌和失效机理进行了分析。

粉末冶金高温合金 刀具优选 涂层硬质合金 切削性能 磨损机理国家重点基础研究发展计划资助(2009CB724401)

粉末冶金高温合金是随着航空发动机向着大功率、高推重比的发展而产生的一种新型高温材料。主要用于制造航空发动机压气机盘、涡轮盘和轴等承受高温、大载荷部件[1]。由于其材料本身的化学成分及独特的多孔性结构,在较小的面积内其硬度值也有一定的波动。即使测得的宏观硬度为20~35 HRC,但组成零件的颗粒硬度会高达60 HRC,这些硬颗粒会导致严重而急剧的刃口磨损[2],因此粉末冶金高温合金是典型的难加工材料。主要表现为切削温度高、刀具磨破损严重、加工质量难以保证等,一般只能在低速进行加工,加工效率低。

目前系统研究粉末冶金高温合金不同加工条件和加工方式下刀具材料、刀具磨损机理、刀具寿命和加工参数选择问题的比较少,主要集中在车削方面[3~8],针对铣削的文献资料少见报道。

表1 粉末冶金高温合金主要化学成分/%

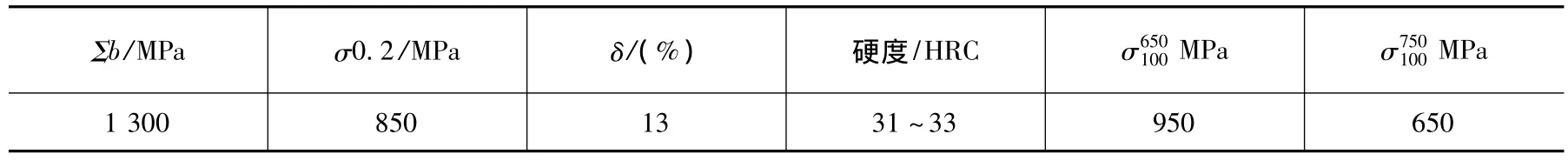

表2 粉末冶金高温合金的力学性能

本文针对材料的铣削特性,通过优选涂层硬质合金刀具、刀片几何参数,提高了材料铣削效率和刀具寿命,为高效铣削加工粉末冶金高温合金刀具材料的合理选择和设计提供了试验依据。

1 材料铣削特性分析

试验用粉末冶金高温合金的组成成分和物理力学性能见表1和表2。其主要机械性能为:硬度31~33 HRC,抗拉强度为1 300 MPa。从化学成分和机械性能的角度分析:由于Ni、Cr、Mo等元素的存在,尤其是Ni元素的大量存在提高了工件材料的硬度和强度,降低了导热系数,容易产生加工硬化现象。铣削属断续加工,切削时机械和热冲击严重,切削力和切削温度高。Co元素化学活性大,它的存在将加剧扩散磨损和粘结磨损。因此,材料的铣削加工性较差,属于典型的难加工材料。具体表现为刀具磨损、破损失效严重,铣削加工效率低,切削加工质量不易保证等。

2 刀具材料粗选

目前常用于切削粉末冶金高温合金的刀具材料有硬质合金、陶瓷和立方氮化硼等。不同材料的刀具对粉末冶金高温合金的加工能力差异很大。硬质合金刀具的硬度、耐磨性、耐热性等综合性能比较高,目前已成为国内外使用较为广泛的刀具材料。陶瓷刀具硬度高、化学稳定性好、高温时抗粘结性好,所以在粉末冶金高温合金的切削加工中有一定的应用[7,8]。但陶瓷刀具最大缺点是脆性大、强度低,其导热系数比硬质合金低,而热膨胀系数却高于硬质合金,故在切削加工中容易产生热积蓄,难以承受热冲击的变化。所以加工中陶瓷刀具容易因热裂纹而产生崩刃等损伤,特别是在大切削量断续切削中极易引起崩刃。立方氮化硼刀具的优势是硬度高,但脆性大、强度低、刀具价格昂贵的劣势,使其不太适用于传统的切削加工。综合比较三种材料的性能,尽管硬质合金刀具在切削粉末冶金高温合金过程中刀片易产生粘结磨损现象,但由于其抗冲击性能比较好,相对刀具使用寿命较长。又由于涂层硬质合金的综合机械性能比普通硬质合金刀具有明显提高,比较适合加工粉末冶金高温合金。因此本试验选用硬度较高、耐磨性较好的涂层硬质合金刀具进行切削试验。

3 刀具材料优选试验

3.1 试验条件

通过刀具材料粗选,选择了三种不同几何参数的刀片和与之配合使用的刀体,见表3和表4。

表3 试验用刀体和刀片

切削参数:V=30 m/min,fz=0.1 mm/r,ae=10 mm,ap=0.2 mm,顺铣,单齿干切削。

优选判据:刀具失效判据为平均后刀面磨损VB=0.3 mm或最大后刀面磨损VBmax=0.6 mm[9]。

试验设备:DAEWOO AVC-50立式加工中心,TR200便携式表面粗糙度测量仪,工具显微镜。切削试验结束后采用扫描电镜(SEM)对刀具的磨损形貌进行分析。

表4 铣刀片的几何参数

3.2 试验结果

因为试验中所采用的两个刀体直径不同,相同的速度下转速并不相同,在此采用了铣削路径L(mm)的概念加以对比。

式中:n为转速,r/min;fz为进给量,mm/r;s为铣削时间,min。

需要指出的是,在试验过程中,刀片都是在切削过程中突然发生刀尖崩碎的现象。图1所示磨损曲线是在刀具仅发生正常磨损的情况下获得的。从磨损曲线可以看出MD20刀片的铣削路径较长,其切削性能优于另外两种刀片,切削效率较高。

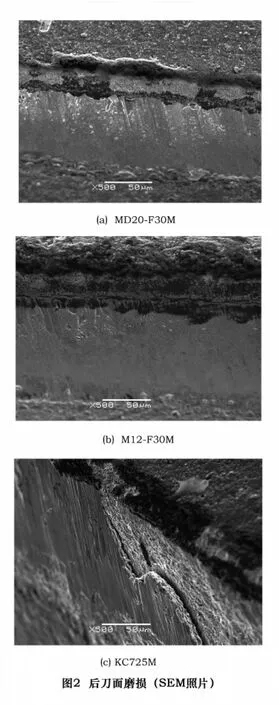

图2是3种刀片失效后的后刀面磨损SEM照片。从图中可以看出KC725M刀片的磨损比较严重,涂层出现了大面积的层状剥落。MD20和M12刀片的后刀面磨损形貌比较相似,但是M12刀片的磨损带宽度明显大于MD20刀片,而且也可以看到M12刀片的前刀面出现了组织疏松和剥落的现象。

3.3 刀具寿命试验

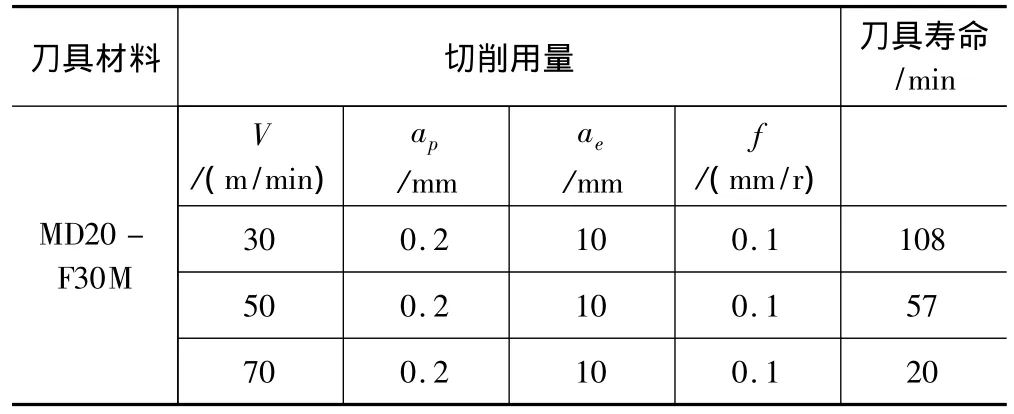

根据优选结果,使用切削性能较优的MD20刀片进行不同速度下的刀具磨损试验,得出刀具寿命,结果见表5。

表5 试验刀具的寿命

通过刀具寿命试验,在30~70 m/min的铣削速度范围内,刀具寿命可达20~108 min,表面粗糙度均在1 μm以下,能够满足精加工及生产实践需要。

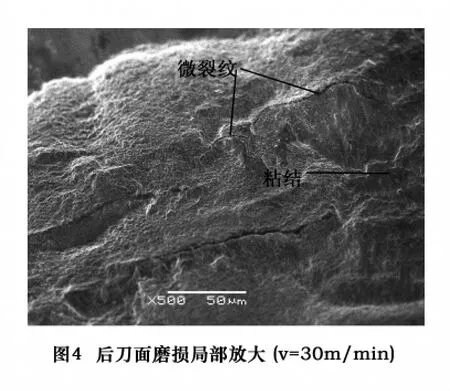

从图3中可以看出涂层刀具MD20前刀面的主要失效形式为微崩和剥落,这主要是磨粒磨损的原因。这是由工件材料的物理机械性能、化学成分及独特的多孔性结构造成的。从图3b可以清楚地看出涂层材料剥落后,粘结在刀具基体上的粘结物,这种情况同样发生在后刀面上,从图4中可见。后刀面放大图中可以明显看出裂纹沿着切削刃方向横向扩展,这将最终导致层状撕裂。这是由于铣削加工属于断续切削,切削刃受到反复的接触应力、摩擦应力和热应力所带来的强烈的机械和热冲击。另外加上工件材料的强度高及其微观组织中存在的硬质相,从而造成崩刃等刀具失效形式。

4 结语

通过以上刀具材料粗选及优选,铣削粉末冶金高温合金对比试验结果表明:SECO SEMX1505AFTNMD20-F30M涂层硬质合金刀片对该粉末冶金高温合金的铣削性能较好。在30~70 m/min的速度范围内,刀具寿命可达20~108 min,表面质量达到精加工要求,能满足生产实践需要。刀具的主要失效形式是崩刃及剥落,其机理是磨粒磨损、粘结磨损等综合作用的结果。由于试验中工件材料的强度高以及其内在的多孔结构,铣削加工时应选择高强度和抗高温的刀片。适宜选择0°前角刀片,以期增加切削刃强度。

1 张义文.俄罗斯粉末冶金高温合金[J].钢铁研究学报.1998,10(3)

2 朱从容,王魄,王春涛.粉末冶金零件的车削加工[J].机械工程师.2003(7)

3 辛民,王西彬,康运江,等.高速干切削铁基粉末冶金零件时细晶粒硬质合金刀具的切削性能研究[J].工具技术.2006,40(6)

4 辛民,王西彬,康运江等.铁基粉末冶金材料的高速干切削试验研究[J].工具技术.2006,40(7)

5 辛民,王西彬,康运江,等.镍基粉末冶金零件的切削试验研究[J].工具技术.2005,39(6)

6 韩立发,屈盛宫,夏伟.涂层刀具切削铁基粉末冶金复合材料时的磨损机理[J].机械制造.2007,45(509)

7 韩立发,夏伟,屈盛宫.陶瓷刀具车削铁基粉末冶金复合材料时的磨损机理研究[J].工具技术.2007,41(4)

8 康运江,王西彬,辛民,等.陶瓷刀具车削铬钼镍耐磨粉末冶金零件的研究[J].机械加工与自动化.2004(4)

9 仇启源,庞思勤.现代金属切削技术[M].北京:机械工业出版社,1989.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experiment on Optimal Selecting for Cutting Tools in Milling of Powder Metallurgy Superalloy

QIAO Yang,AI Xing,LIU Zhanqiang,ZHAO Jun

(Key Laboratory of High Efficiency and Clean Mechanical Manufacture,Ministry of Education,Department of Mechanical Engineering,Shandong University,Jinan 250061,CHN)

Based on the analysis of milling characteristic about powder metallurgy superalloy,reasonable coated carbide grade was selected.Optimal brand and geometric parameters of insert were selected through contrast experiment of tool wear resistance and tool life.It is shown that the coated carbide is the proper tool material for the milling of powder metallurgy superalloy,and the wear morphology and mechanisms of coated carbide tools are investigated.

Powder Metallurgy Superalloy;Optimal Selecting;Coated Carbide Tool;Cutting Performance;Wear Mechanism

乔阳,1984年生,男,山东大学机械工程学院博士生在读,目前从事高效切削加工及其刀具材料的研究,发表论文两篇。

p

2009-09-30)

10330