大采高综放液压支架的设计研究

2010-09-09苏林军

苏林军

(天地科技股份有限公司开采设计事业部,北京 100013)

开采装备

大采高综放液压支架的设计研究

苏林军

(天地科技股份有限公司开采设计事业部,北京 100013)

14~20m特厚煤层一次采全高的技术核心是大采高综放液压支架及其与采煤机、刮板输送机之间在生产能力、设备性能、设备结构、空间尺寸等方面互相匹配。着重介绍了大采高放顶煤液压支架工作阻力、片帮控制、横纵向稳定性、新型四连杆中通式大空间放顶煤支架稳定机构和伸缩梁V型槽导向结构以及抗冲击立柱设计的技术关键。

大采高;综放;液压支架;特厚煤层

1 问题的提出

目前综放工作面最大割煤高度一般为 2.5~3.5m,所用综放液压支架最大高度为 3.8m。若 14~20m的特厚煤层使用该型综放液压支架进行放顶煤,采放比达 1∶3~5.71,而煤矿安全规程规定“采放比大于 1∶3的工作面严禁采用放顶煤开采”,因而最大高度为 3.8m综放液压支架不能用于煤层厚度大于 14m的综放工作面,否则会造成煤炭采出率低,资源浪费严重。

伴随综放工作面设备可靠性的提高,工作面开采强度加大,综放工作面由于通风断面小,风排瓦斯能力低,瓦斯超限严重,已成为目前综放工作面安全高效开采的主要障碍。而提高综放工作面最大割煤高度,不仅可使采放比满足煤矿安全规程的规定,同时随着割煤高度加大,放煤高度相应减小,不仅可实现工作面采放均衡生产、改善顶煤冒放性、缩短放煤时间、提高工作面采出率,而且为工作面配备大功率后部输送机提供了空间,有利于工作面快速放煤。另外工作面割煤高度增加,也使工作面通风断面加大,减少瓦斯对工作面生产的影响,可以进一步提高工作面单产,减少工作面的安全隐患。

为此,借鉴我国大采高综采、综放开采技术与装备研发成果,煤炭科学研究总院北京开采设计研究分院近几年提出大采高综放开采方法,可定义割煤高度 3.5~5.0m的综放开采为大采高综放开采。3.5~5.0m的采高是在借鉴我国目前综放开采的最大采高为 3.5m、大采高综采的最大采高为 6.2m的成功实践,并考虑综放开采端面顶煤稳定性控制和设备稳定性、可靠性而提出的[1]。大采高综放开采使工作面一次可采厚度最高达到 20m,工作面生产能力突破 10Mt/a。

大采高综放的技术核心是大采高综放液压支架,本文重点介绍“十一五”国家科技支撑计划课题的核心内容——5.2m大采高综放液压支架的设计,该大采高综放液压支架将目前综放工作面割煤高度由小于3.5m加大到小于 5m。

2 大采高综放工作面概况

塔山矿 3~5号层 8105工作面为大采高放顶煤工作面,设计长度 207m,走向长度为 2800m;煤层厚度 11.7~15.39m,为极复杂煤层,5~14层夹石,煤层硬度中等以下;直接顶为细 -中砂岩,厚 4.96~8.21m,硬度 f=10.7;基本顶为 30m以上粉砂岩,硬度 f=11.6。工作面倾角≤10°,走向倾角≤±6°。工作面生产能力为 10Mt/a。胶带巷5500mm ×3600mm (净宽 ×净高 ),回风巷5500mm×3600mm(净宽 ×净高)。

3 大采高综放工作面配套设备

大采高综放工作面使用的成套设备不是孤立的“单机”,而是结构上相互配合和联系,作业上需要协调和配合,且具有较强的配套要求和较高的可靠性要求[2]。“设备、选型、配套”三者缺一就可能导致放顶煤工作面生产效率低下、经济效益差的结果。因此,正确的选型配套是高产、高效、经济和安全的前提和保证。

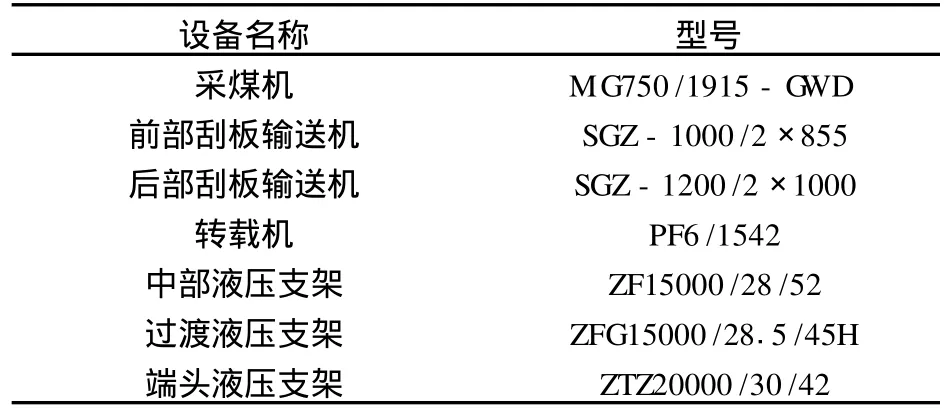

大采高综放工作面设备的配套是实现产量目标的重要物质基础,为满足塔山煤矿煤层赋存条件及工作面年产 10Mt的要求,必须优化选择工作面设备,发挥工作面最大生产能力并实现安全生产。采煤机、刮板输送机和液压支架之间在生产能力、设备性能、设备结构、空间尺寸以及相互连接部分的形式、强度和尺寸等方面,必须互相匹配,才能保证各设备正常运行,实现工作面高产高效[3]。经过优化、计算和比较,8105大采高综放工作面配套设备如表1。

表 1 8105大采高综放工作面配套设备

4 大采高综放液压支架的关键技术

4.1 大采高综放液压支架的工作阻力需要提高

研究表明,综放液压支架采高加大后,围岩活动范围在工作面横向、纵向明显扩大,矿压显现明显加剧,5.2m大采高综放液压支架应提高其工作阻力,以增加支架前端及后端对顶板岩梁滑落失稳和回转失稳的支护要求。

4.2 大采高综放工作面煤壁片帮控制

众所周知,煤壁片帮是煤体在矿山压力作用下,煤体破碎后滑塌下来的一种矿压显现现象。由于大采高综放工作面煤壁高、自稳性差,大多已处于破碎状态,易于发生煤壁片帮冒顶,从而给安全生产带来隐患并影响综放工作面正常推进,如何有效控制煤壁片帮是大采高综放工作面能否安全高效开采并取得良好经济效益的关键[4]。

控制大采高综放工作面煤壁片帮措施主要有:

(1)提高综放液压支架的初撑力,提高其主动支撑顶板的能力,以减轻顶板 (煤)对煤壁的垂直作用,这是保持煤壁完整、抑制片帮的最积极、最有效的措施之一。

(2)带压移架及时支护顶板 (煤),使顶梁与顶板 (煤)接触良好,可以减小煤壁前方支承压力,从而可以避免煤壁片帮的发生或减轻煤壁片帮程度。

(3)使用护帮板并使其靠紧煤壁可以增加煤壁的侧向约束力,煤壁片帮程度则会减小。

(4)异常情况下控制煤壁片帮措施。当工作面已发生片帮或冒顶,或遇到异常带时,适当降低采高、减少采煤机截深或加固煤壁,并提高采煤机牵引速度,减少片帮程度。

(5)条件允许情况下采用俯斜开采,俯斜开采可以减轻煤壁片帮程度。

4.3 大采高综放液压支架的稳定性

支架的稳定性是决定 5.2m大采高综放液压支架成功与否的关键。为保证稳定性,重点研究了能提高支架横向和纵向稳定性的关键技术和结构型式。采取的主要措施有:

(1)优化四连杆机构参数 利用液压支架参数可视化动态优化设计软件,优化支架的四连杆结构,选择的双纽线变化小,从高到低近似一条向前倾斜的斜线。当顶板下沉支架承载时,支架顶梁对顶板产生了一个向前的摩擦力,有利于防止架前冒顶和煤壁片帮,同时使液压支架在工作高度范围内受力良好,减小立柱、连杆、掩护梁的水平受力,这对保证支架的稳定性至关重要。

(2)提高支架的初撑力 5.2m大采高综放液压支架选取较高的初撑力,使得支架主动支撑顶板的能力加强,可有效地保证顶板的完整性。为此, 5.2m大采高综放液压支架选择的初撑力为工作阻力的 85%,保证顶板和顶梁可靠地接触,并有足够的摩擦力,这对增加支架的稳定性大有好处。

(3)加大支架的中心距 把 5.2m大采高综放液压支架的中心距加大到 1.75m,同时,尽量加宽支架底座的宽度,增加底座和底板的接触面积,加大立柱的横向中心距,加宽连杆宽度,这是因为随着工作面的倾角变化,大采高支架由于高度加大原因,重心很容易偏至底座边沿,甚至超出底座边沿,增加了支架横向不稳定因素。

(4)减小轴孔间隙和径向间隙 支架各部件之间通过销轴铰接,轴孔之间存在着一定的配合间隙,在底座和连杆、连杆和掩护梁、掩护梁和顶梁、立柱和顶梁及底座之间都存在着间隙。这些间隙过大,即使在工作面水平状态下,顶梁和底座也会发生错位,若工作面稍有倾角,这些间隙就会累加起来,使支架重心和合力作用点发生偏移,导致支架产生倾斜、扭转,严重时倒架,随着工作高度的增加,这些情况更加严重,所以在支架的设计过程中,只要制造工艺条件允许,就要尽量减小各部件之间的轴孔间隙和径向间隙。例如结构件配合理论间隙由传统的8~10mm减小到6~8mm,轴孔理论间隙由传统的1~2mm减小到0.75~1mm。

(5)增大前梁千斤顶缸径,设置二级护帮装置 随着采高的增加,煤壁压力增大,特别容易发生片帮和冒顶,一旦出现这种情况,支架不能正常接顶,更容易发生倒架事故,为此应加强顶梁前端的护顶能力,由于 5.2m大采高综放液压支架采用顶梁加旋转前梁的结构,特采用 2个 <200mm大缸径前梁千斤顶,以增大前梁前端支护能力[5]。为此,应增加护帮板的长度,选用二级护帮装置,采用护帮板并使其靠紧煤壁可以增加煤壁的侧向约束力,煤壁片帮程度则会大大减小。

4.4 新型双前后连杆中通式大空间放煤稳定机构

在 5.2m大采高综放液压支架的设计中,创新性提出了新型双四连杆中通式大空间放顶煤支架稳定机构 (已申请专利)。前、后连杆的结构对支架的抗扭起到至关重要的作用,采用“前双、后双”的连杆结构,较传统的 “前双、后单”的结构,前后连杆的刚性大大加强,前后连杆受力变形量随之减小,进而减小了顶梁、掩护梁相对底座的偏移量,增加了大采高综放液压支架的稳定性。同时,在前后连杆间形成了较大的行人通道,维修人员可到达支架后部进行维修作业;操作人员可随时观察放煤情况、控制放煤过程,可提高放煤的精度和采出率。

4.5 前梁 -伸缩梁运动结构选用V型槽导向结构

支架前端的护顶性能是 5.2m大采高综放液压支架需研究解决的关键技术之一,为使支架具有良好的护顶性能,支架前梁设计了带大行程的内伸缩式伸缩梁,通常通过控制伸缩梁两边梁外侧与顶梁边主筋内侧间的距离来导向的,往往由于加工的原因造成误差,致使伸缩粱在伸缩过程中经常遇到蹩卡现象,影响支架的护顶性能。为此,在 5.2m大采高综放液压支架前梁 -伸缩梁运动结构的设计中摈弃了常规的导向结构,采用了V型槽导向结构,实践表明,采用 V型槽导向结构的伸缩梁运动灵活自如。

4.6 采用抗冲击立柱

实践和理论证明大采高放顶煤液压支架常常受到冲击载荷,为了保证工作面的高效安全,大采高放顶煤支架所用的立柱必须具有抗冲击性,为了提高立柱的抗冲击能力,主要常用以下方法:

(1)增加旁路安全阀,增大安全阀流量,在支架受到冲击载荷时迅速泄液。

(2)尽可能增大立柱内部缓冲液体 (介质)的体积,以提高立柱缓冲性能。

(3)合理设计立柱结构,减小立柱受冲击时的压缩刚度,延长立柱冲击振动周期。

(4)选择合理的立柱型式,优先采用双伸缩立柱,其次采用单伸缩立柱,尽量避免采用单伸缩加机械加长杆立柱。

5 结束语

5.2 m大采高综放液压支架将目前综放工作面割煤最大高度由 3.5m提高到 5m,为 14~20m的特厚煤层实现安全、高产、高效、高采出率开创了新的技术途径。

5.2 m大采高综放液压支架为特厚煤层矿区建设千万吨级以上矿井,提供了良好的技术和装备保证。我国类似条件的特厚煤层储量较丰富,推广应用前景广阔。

[1]闫少宏,尹希文.大采高综放开采几个理论问题的研究 [J].煤炭学报,2008(5):481-484.

[2]陶驰东.第一讲 综采设备选型配套的原则和方法 [J].煤矿机电,1996(1):39-42.

[3]孟二存.塔山煤矿综放工作面设备配套及巷道尺寸确定 [J].煤矿开采,2008(3):67-68.

[4]华心祝,谢广祥.大采高综采工作面煤壁片帮机理及控制技术 [J].煤炭科学技术,2008(9):1-3.

[5]阎海琴,龚 宇.浅析大采高支架的稳定性 [J].煤矿机械, 2005(12):56-58.

[责任编辑:邹正立]

Design of Full-mechan ized Caving Powered Support with LargeM in ing Height

SU Lin-jun

(CoalMining&DesigningDepartment,Tiandi Science&Technology Co.,Ltd,Beijing 100013,China)

The technological core of full-seam mining 14-20m extremely thick coal seam is matching powered support and coal cutter and belt conveyor in production capability,equipmentperformance,equipment structure and equipment size,etc.thispapermainly introduced technological keysofpowered support for full-mechanized cavingminingwith largemining height includingworking resistance, coal slide control,horizontal and vertical stability,new double four-bar stability structure,V groove orientation structure of telescopic girder and anti-shock prop design.

large mining height;full-mechanized cavingmining;powered support;extremely thick coal seam

TD355.41

A

1006-6225(2010)03-0077-03

2010-02-08

“十一五”国家科技支撑计划项目 (2008BAB36B03)

苏林军 (1967-),男,河南唐河人,高级工程师,从事液压支架设计研究工作。