自升式钻井平台主弦管对接工艺研究

2010-09-09秦洪德朱亚洲胡博生

秦洪德, 朱亚洲, 胡博生

(1.哈尔滨工程大学,哈尔滨 150001;2.海洋石油工程(青岛)有限公司设计部,青岛 266520)

自升式钻井平台主弦管对接工艺研究

秦洪德1, 朱亚洲1, 胡博生2

(1.哈尔滨工程大学,哈尔滨 150001;2.海洋石油工程(青岛)有限公司设计部,青岛 266520)

对自升式钻井平台主弦管对接工艺及其齿条板接长工艺进行了研究,并结合齿条板材料特性提出了齿条板焊接技术及焊接施工要求,进而制定了主弦管对接工艺顺序及相关工艺技术要求。

自升式钻井平台;主弦管;材料特性;焊接工艺

Abstract:The paper makes study on chord’s butt joint technology and rack’s lengthening technique of jack-up drilling unit.Combining with rack’s material characteristics,rack’s welding technique and welding procedure are proposed.And further,some rules of chord’s butt joint sequence and relatively technologies are made.

Key words:jack-up drilling unit;chord;material characteristics;welding technique

自升式钻井平台是目前世界上油气资源开采应用最为广泛的装备之一,具有用材节约、材料可重复使用、造价较低、并可适应多种海况下的全天候钻井作业等特点。自升式钻井平台设计制造技术水平直接决定着海洋油气资源开采能力。

据不完全统计,截至2009年10月,全世界在役海上移动式钻井装置已超过600座,其中自升式钻井平台近400座,占主流钻井装备近70%。目前在役的自升式钻井平台基本在二十世纪七、八十年代设计建造。为更新换代,2003年以来自升式钻井平台进入了一个新的设计建造高峰期。

自升式钻井平台主要通过桩腿与升降机构的有效配合实现主船体的上下移动,从而达到自由钻井的目的。近年来,国内海工公司承接的自升式钻井平台基本为三桩腿桁架式结构。桁架式桩腿为自升式钻井平台主要的承载结构单元,为保证桩腿结构强度要求,在自升式钻井平台设计制造过程中,对桩腿结构建造精度及焊接技术提出了非常高的要求。本研究结合海洋石油工程(青岛)有限公司60.96 m自升式钻井船制造工艺及关键建造技术研究成果,对桩腿建造过程中的齿条板接长及主弦管对接工艺进行了深入研究。

1 齿条板接长工艺

1.1 齿条板材料特性分析

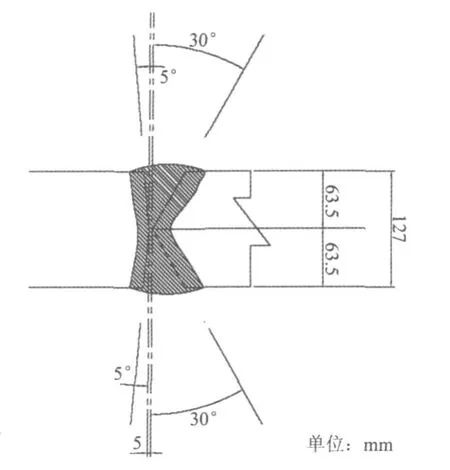

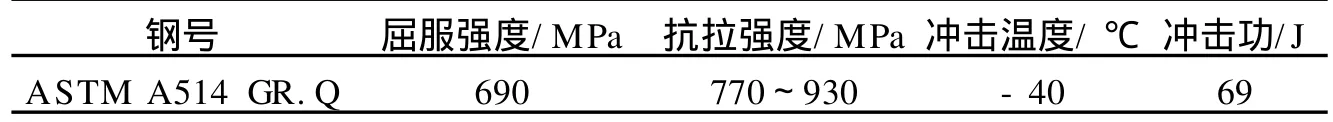

自升式钻井平台工作环境恶劣,桩腿结构承受风浪流等的作用,对桩腿结构强度要求极高。结合国内外自升式钻井平台桩腿建造现状,桩腿齿条板一般为127 mm~150 mm的特厚高强度钢。所用钢需进行A级超声波探伤检查,屈服极限为690 MPa,抗拉强度为770 MPa/930 MPa,夏比V型缺口冲击最小平均值,纵向在-40℃、T/4厚时至少为69 J,层向拉伸断面收缩率为20%,无裂纹和叠层的气切割齿。

平台结构、工作载荷、工作海况、焊接工艺等因素直接影响这种特厚高强度钢齿条板的性能,因此对桩腿齿条板提出了特别高的要求。①高强度:为了减轻桩腿重量,增加拖航稳性,增强齿面承载应力,桩腿建造过程中一般采用784 N/mm2的高强度钢。②高韧性:为避免脆性断裂并保证安全,设计基准温度在温暖海区取-30℃,极寒冷海区取-50℃,确保夏比冲击值达到高韧性要求。③可焊性好:为避免室外作业焊接热影响区产生低温裂纹和层状裂纹,要求钢材具有较小的裂纹敏感性,当焊接线能量较高时,要求焊接接头韧性值与母体金属韧性值大致相当。④组织均匀致密:由于齿条齿面气割后不再进行加工,故要求钢板气割性能良好,气割面不出现氢致缺陷和夹渣物缺陷,气割面之下要求具有足够的硬度,且在各方向硬度分布均匀。

1.2 齿条板焊接技术要点

自升式钻井平台结构复杂,工作环境恶劣,投资巨大,桩腿作为平台结构的主要承载单元,对其力学性能提出了很高的要求。齿条板作为桩腿的分段模块,对其焊接工艺要求相当苛刻。为了保证平台结构使用的整体安全,焊缝金属和焊接接头的性能要求与母材完全一样。采用低氢型或超低氢型碱性焊条可以防止冷裂缝和提高热影响区韧性。为确保焊接接头的韧性和抗脆断性能,焊接热输入量通常限制在40~50 kJ/cm范围内。热输入量对冷却速度和冶金因素的影响决定着焊接金属的性能,当焊接热输入量大时,焊后从800℃~500℃的冷却时间Δt8-5较长,则奥氏体晶粒粗化,冷却后即得到较粗大铁素体,焊缝金属的硬度和韧性都会降低。但热输入量较小时,冷却时间Δt8-5时间较短,冷却后焊缝可能会出现马氏体,或者其含量增加,此时焊缝金属硬度增加,韧性大为降低。

在焊接过程中通过控制层间温度,以防止产生不均匀组织,降低焊缝硬度。为保证齿条焊接质量和齿间距公差,避免裂纹,应进行:

(1)焊接性试验 根据齿条化学成分进行碳当量计算后,进行齿条坡口焊接裂纹试验。(2)焊接工艺试验 ①确定齿条对接焊缝坡口型式,测量焊接后齿条收缩余量,作为制定焊接工艺时的依据。通过分析对接焊缝变形数据,确定齿条焊接顺序。②齿条板的焊接方法是手工电弧焊立焊,需采用专门的焊条,焊前应先把引弧板点好。焊接时应采用两个焊工对称施焊,先由一个焊工对一侧焊缝进行施焊2~3道,在对背面进行打磨处理之后,由两个焊工同时对称施焊(立焊)。③齿条板焊接过程中,应随时进行尺寸检验,主要是直线度、水平度(即齿条板的平面度和拱高)及齿距。平面度和拱高检验方法可以用激光经纬仪和现场拉钢丝结合进行。齿距需要用样板检测。④齿条板焊完后,应拿掉引弧板,两端焊点打磨平整后作MT,然后进行交验,包括焊接检验和尺寸检验。⑤焊接完后进行焊缝探伤。

1.3 齿条板焊接施工

本文结合海洋石油工程(青岛)有限公司60.96 m自升式钻井船制造工艺及关键建造技术研究成果,对齿条材料机械性能、坡口形式以及焊前、焊后处理等方面进行确定。

(1)齿条材料机械性能

图1 厚度127 mm齿条坡口形式

钢号 屈服强度/MPa 抗拉强度/MPa冲击温度/℃ 冲击功/J ASTM A514 GR.Q 690 770~930 -40 69

(2) 坡口形式 如图1所示。

(3)焊前准备 为防止产生裂纹和减少残余应力,在焊前需进行预热,预热温度为150℃,预热范围为焊缝周围76 mm,预热采用电加热器进行,焊接过程中应控制层间温度,层间温度控制在160℃~190℃,使层间温度不低于预热温度且不超过250℃。

清除坡口内及坡口边缘两侧各20 mm范围的氧化物、水、油、锈等对焊接质量有影响的杂质。

(4)后热处理 焊后立即将焊缝及其附近区域加热至200℃~210℃,保温2小时,然后用石棉布包好缓冷,控制冷却速度,每小时不超过50℃。

(5)无损探伤 所有焊缝经超声波检验后,无内部焊接缺陷;正反面焊缝经磁粉探伤检验后,无表面焊接裂纹。

2 主弦管对接工艺

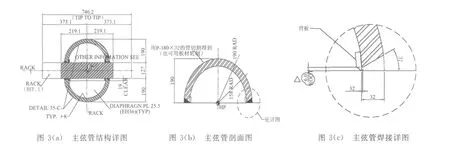

主弦管对接也称主弦管接长,一般在建造单位专用场地进行,为了保证主弦管对接精度,需要制作专门胎架。胎架的位置要满足定位、焊接、划线等要求,胎架如图2所示。

图2 主弦管对接专用胎架示意图

主弦管对接前,应仔细查看每根弦管的来料尺寸检测结果(主要有端部齿距、长度、平面度、拱高等),便于对一些不合理的尺寸进行适当修正。

结合国内外自升式钻井平台桩腿建造研究成果,本文制定出桩腿主弦管的对接工艺顺序及焊接要求。①支胎,并交验。支胎应当注意胎架和对接缝的距离应为1 m。②胎上定位时,应以齿条板的板厚中心线和纵向中心线进行左右和水平定位(齿条板应垂直于胎面)。左右及水平定位完成后,需要现场用加强材把主弦管紧紧固定到胎架上。③齿条板定位好后,进行齿条板的焊接,焊接方法是手工电弧焊立焊。④齿条板焊完后,进行交验,包括焊接检验和尺寸检验。⑤利用胎架,转动主弦管,使其翻转一定角度。⑥进行半圆板和窗户板的焊接,焊接方法是手工电弧焊,需采用专门的焊条,焊接时采用两个焊工对两个对接缝进行对称施焊。⑦翻转主弦管180°,进行另一面半圆板和窗户板的焊接。⑧焊接完后进行焊缝探伤。⑨为防止产生裂纹和减少残余应力,齿条板和窗户板在焊前都需进行预热,预热温度为150℃,预热范围为焊缝周围约76 mm,预热可以采用电加热器进行,焊接过程中应控制层间温度,使层间温度不低于预热温度且不超过250℃,焊后应控制冷却速度,每小时不超过50℃。

本文以中海油承建的60.96 m自升式钻井船建造为例,采用齿条厚度为127 mm的主弦管。其详图、剖面图、焊接详图如图3所示。

对接后的主弦管,运输到分段装配场地,与支撑管进行桩腿单片的预制,然后进行分段组装。

3 结论

本文以中海油自升式钻井船制造工艺及关键建造技术研究为例,通过对桩腿齿条板材料特性分析,研究了满足桩腿精度要求的齿条板接长和主弦管对接工艺技术,并制定了相关要求,可供国内自升式钻井平台桩腿建造参考使用。

[1] 孔祥鼎,夏炳仁.海洋平台建造工艺[M].北京:人民交通出版社,1993.

[2] CCS.钢质海船入级与建造规范[S].北京:人民交通出版社,2006.

[3] CCS.海上移动平台入级与建造规范[S].北京:人民交通出版社,2005.

[4] ABS.Rule for building and classing mobile offshore drilling units[S].2001.

[5] ABS.Rule for building and classing steel vessels[S].2009.

[6] API.API2FPS[S].2005.

[7] 姜锡瑞.船舶与海洋工程材料[M].哈尔滨:哈尔滨工程大学出版社,1999.

[8] 欧贵宝,朱加铭.材料力学[M].哈尔滨:哈尔滨工程大学出版社,1996.

[9] 韩雨杰.自升式海洋平台关键部位钢结构的监造[J].中国海洋平台,2008,23(3):54-56.

Study on Chord’s Butt Joint Technology of Jack-up Drilling Unit

QIN Hong-de1, ZHU Ya-zhou1, HU Bo-sheng2

(1.Harbin Engineering University,Harbin 150001,China;2.Design Dept of CNOOC Engineering(Qingdao)Co.,Ltd,Qingdao 266520,China)

U674.38+1

B

1001-4500(2010)04-0042-04

2010-02-06

秦洪德(1976-),男,副教授,主要研究环境载荷与结构设计分析。