2.0 MPa 变换气外冷碳化塔的应用

2010-09-08王力军

王力军,郑 标

(四川广宇化工股份有限公司,四川 广汉 618300)

2.0 MPa 变换气外冷碳化塔的应用

王力军,郑 标

(四川广宇化工股份有限公司,四川 广汉 618300)

通过对脱碳系统的分析,提出采用变换气制碱是本公司的最优选择。由于使用天然气生产合成氨,压力较高,同时具有脱碳及联碱碳化功能的外冷碳化塔就成为唯一可行的选择;同时对变换气外冷塔的使用情况作了介绍。

外冷碳化塔;脱碳;碳化;天然气转换

我公司联碱分厂1986年投产,纯碱生产能力20 kt/a,1994年扩产到40 kt/a,当时采用窑气、炉气、PSA脱碳气加压碳化工艺。碳化系统为4台φ2 200/φ2 000×25 800索尔维塔。设计能力为40 t/d·台,进塔气为CO2含量45%的脱碳气+窑气,65%的炉气+窑气,操作压力0.7 MPa,随着产量的逐步提高,碳化塔负荷加重,造成作业周期短,煮塔频繁,生产波动大,成本也居高不下。当时,经过多方考察,决定选用成达工程公司设计的φ2 200/ φ3 000×30 500自然循环外冷碳化塔(设计能力100 t/d·台),并于2000年11月投产。投产的第二年,产量就比2000年增加1万多吨,吨碱盐耗下降19 kg,电耗下降15 kW·h,双吨生产成本也比2000年下降了32.39%,取得了较好的经济效益。鉴于外冷塔在我公司取得的良好效果,在2003年公司投入1亿多进行的节能技术改造中,又开以天然气为原料的变换气制碱之先河,采用成达公司的新型的φ2 800/φ3 800变换气制碱塔,而且将碳化压力提高到2.0 MPa,纯碱产量也提高到150 kt/a。在近几年的使用过程中,我们深深地体会到外冷塔的许多优点:特别是结构简单、易大型化、占地面积小、单塔生产能力大等,非常适合老企业改造。

1 选择外冷碳化塔的原因

1.1 降低消耗和节省场地

1)变换气制碱工艺用联碱氨Ⅱ吸收合成氨变换气CO2,属于化学吸收脱除CO2,联碱氨Ⅱ(溶剂)吸收CO2能力为52 m3/m3,与物理吸收法脱除CO2的各种专用溶液相比,脱除单位体积CO2气体所需要的溶剂使用量少,故可节约动力电耗。表1为脱除变换气CO2几种溶液吸收能力对比。

表1 脱除变换气CO2几种溶液吸收能力对比(m3/m3)

2)吸收剂再生问题:物理溶剂吸收法脱除CO2过程中,通常在减压气提后溶剂就得到再生。在化学溶剂吸收脱除CO2气体的方法中,溶济再生往往需要加热才能释放CO2,而使溶剂再生贫液,溶剂再生过程需要消耗较多热量。联碱氨母液Ⅱ吸收CO2的特点是,吸收CO2后的生成物是重碱结晶,是中间产品,直接从溶剂(出碱液)分离出来,与其他化学吸收脱除CO2气体的方法相比,省去溶剂再生过程,即节省溶剂再生的热能、动力电耗等各种能耗。

通过以上对比可看出,采用变换气制碱工艺,既可以充分利用氨Ⅱ远高于其他溶剂吸收CO2的能力,而且不用解析;又可以节约脱碳工序的投资和场地。

1.2 选用新型外冷碳化塔

按浓气制碱考虑,增加10万t/a纯碱的能力,需采用6台φ2 800索尔维型碳化塔,我公司现场根本无法布置,而使用φ2 800/φ3 800外冷塔,只需要2台。更主要的是,按我公司工艺条件,要达到合适的二氧化碳分压,碳化压力就必须在2.0 MPa,这样传统的塔型就不可避免的会遇到下部塔体大开孔的问题,给压力容器的设计和制作带来极大的困难。

正是基于以上几点,我公司决定采用节能的变换气制碱流程,工艺流程一经确定,选择外冷碳化塔就成为自然而然的事了。

2 变换气外冷碳化塔实际生产能力

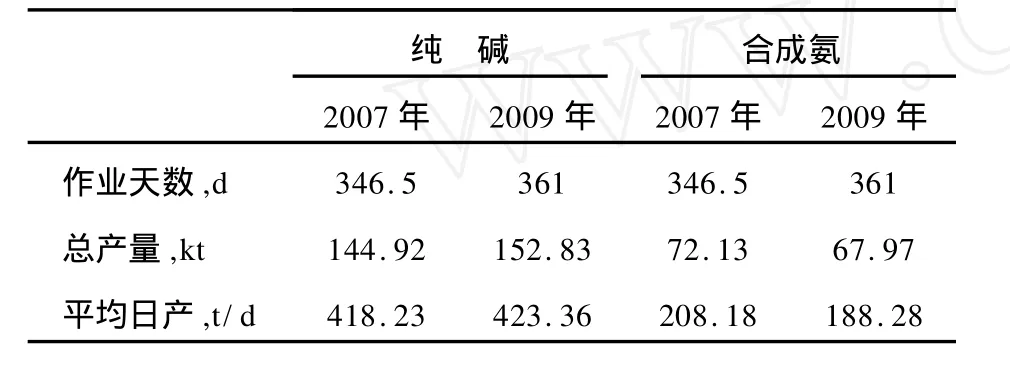

我公司使用3座φ2 800/φ3 800外冷塔用于变换气制碱。表2为2007年、2009年纯碱及合成氨的产量。表3为我厂进入外冷塔变换气成分。

表2 2007年、2009年纯碱及合成氨产量

表3 进入外冷塔变换气成分(CO和CH4忽略不计)

以2007年数据为基准进行计算:

理论上所需H2、N2气量:

2H2+N2=2NH3

(100/17)×22.4×2=2 635 m3/t氨

则我公司理论上生产1 t氨需要消耗变换气量为:

2 635/(0.54+0.285)=3 193.9 m3/t氨

由于有跑、冒、滴、漏等因素影响,实际吨氨耗变换气在3 500 m3左右。

每吨氨的变换气中CO2含量为:

3 500×17.5%=612.5 m3/t氨

1)变换气外冷碳化塔物料衡算

①母液成分(见表4)

表4 炉气窑气碳化塔与变换气碳化塔母液成分

表5 重碱组成 (%)

②母液当量

AⅡ当量:

EAⅡ=[1 000×99.2%(1+0.008)]/[83.7 ×110.6/115.2-41.5)×53/20] =9.73 m3/t碱

取出液当量计算:

E取出=9.73×110.6/115.2=9.34 m3/t碱

③AⅡ吸收CO2量

AⅡ带入CO2量:

G1=9.73×21.7/20=10.56 kmol

取出液带出CO2量:

G2=E取出×(CO2)取出/20 =9.34×21.9/20 =20.227 kmol

重碱带出CO2量:

G3=19.18 kmol(同炉气窑气塔)

取出槽逸散CO2量:

G4=30 m3/t

则AⅡ吸收CO2量:

G吸收=10.227+19.18+40/22.4-10.557 =20.64 kmol=462.24 m3

2007年变换气外冷碳化塔实际产量为:

合成氨产量×吨氨副产CO2/吨碱吸收CO2

=208.176×612.5/462.24=275.8 t/d

每座塔的生产能力为:约140 t/d

根据我们的使用经验,单塔能力完全能达到150 t/d。

3 外冷碳化塔作业参数、工艺流程

3.1 AⅡ

采用与混合气制碱同样的母液,未作特别处理。

温度:夏季34℃ 冬季:28℃

CO2:19~21 tt

3.2 压力

我公司变换气CO2含量17.5%,制碱压力2.1 MPa(A),则CO2分压=2.1×17.5%=0.367 5 MPa (A),混合气制碱压力 0.60 MPa(A),CO2含量60%,两者分压相当。

3.3 温度

变换气外冷碳化塔中温:45~48℃

取出温度:38~40℃

3.4 工艺流程

从变换气外冷碳化塔投用起,我公司与成达公司合作,在全国首次采用了主塔清洗塔串联作业。从使用情况来看,杜绝了煮塔的现象。对于我公司环保达标起到了举足轻重的作用。

4 转化率与结晶质量分析

从2007年平均数据分析,变换气外冷塔的转化率不是很高。不到70%,但我们的消耗水平在同行业中却是较好的,因为我们在生产中不只是强调转化率越高越好,我们还看中另外一项更重要的指标,那就是结晶质量。

为对联碱碳化塔的运行情况作进一步的了解,从2008年3月6日中班起,对碳化塔取出液的沉降时间进行测定。对3月6日中班到21日早班共计45个班次,测得418个数据,取平均值如表6。该期间,共计生产纯碱6.681.65 t,平均班产148.48 t。

表6 碳化取出液沉降时间(2008年3月6日中班至3月21日早班平均值)

从表6可看出,就沉降时间而言,我公司索尔维塔结晶质量不错。变换气塔沉降时间比索尔维塔多17.2%,与其他兄弟厂家60~80 s的沉降时间相比,还有较大差距。通过这次测定,也发现了一些问题。C塔是3月18日由清洗塔转为制碱塔,从18个数据的平均值看,沉降时间高于A、B两塔,查找原因,发现C塔(暂时只上了2台外冷器)的取温> 42℃,而A、B塔的取温则在38~40℃。分析这是造成该塔结晶差的原因。于是将C塔2台外冷器的作业清洗时间由原来的24 h轮换改为12 h,这样使得作业形成的疤块不至于很硬,便于清洗。从效果来看,改进操作后,取温基本就维持在≤40℃。而沉降时间也从开始的120 s降低到90~95 s。

衡量结晶质量的另一个指标是产品的密度。从散装槽车在我公司装碱情况看,每次基本都在24.5 t左右。槽车标定容积为38 m3,按此计算,我公司轻灰产品密度在0.65 t/m3左右,也算不错。

从我们使用的情况看,碳化结晶与碳化转化率是矛盾和冲突的,如果片面追求转化率,采用最简单的方法就是降低出碱温度,强化冷却段的反应,以使转化率提高,但这很容易造成碳化结晶质量下降。外冷塔的容积利用系数比传统的索尔维塔高,如果在冷却段强化反应,再片面追求高的取出固定氨,势必造成结晶的析出速度大于结晶的成长速度,致使二次晶核析出,从而出现结晶中粗、细颗粒不均,而取温过高,也会造成结晶析出动力不够,这都会给过滤、煅烧带来严重的影响。

5 变换气外冷碳化塔操作弹性

我公司使用的φ2 800/φ3 800外冷塔进气负荷在7 000~18 000m3/h都开过。但在低负荷时(低于8 000 m3/h),由于进气量小,CO2总量低,造成塔温不好控制,取出量极小。在高负荷时(17 000 m3/h),由于气体流量大,空塔气速高,操作稍有不慎,就会出现出塔气带液现象。该塔最适合的负荷是进气量在15 000~16 000 m3/h,此时操作容易,取出结晶质量也好。

6 设备方面

使用变换气制碱,由于变换气中几乎不含氧,所以对设备、管线的腐蚀很小。但我公司是2.0 MPa压力下制碱,对附属的阀门、管线要求就比较高。目前问题也主要是出在该部分:AⅡ阀使用周期不长,经常造成AⅡ液从中、下部进入塔内,影响制碱反应,管线弯头处也容易出现磨损泄漏。这些都是我们下一步要集中精力解决的事。

7 总 结

20世纪60的代,我国制碱专家开发出了变换气制碱新流程,这是我国继侯德榜博士发明联合制碱法后又一次在世界上首创新的合成纯碱生产工艺。到了20世纪90年代后期,周光耀院士组织开发的、具有自主知识产权的新型外冷循环碳化塔的成功应用,解决了变换气制碱的设备问题,使该工艺成为国家在纯碱行业推广的节能工艺,变换气制碱获得了很大的发展。我公司又是全国第一家压力在2.0 MPa进行操作的厂家,通过几年的使用,我们感到外冷碳化塔在我公司的使用是成功的,为我公司的节能降耗创造了良好地条件。

[1] 周光耀.外冷式碳化塔的开发及应用[J].纯碱工业, 2004,(5):3~7

[2] 包友兴.论变换气制碱的节能途径[J].杭州化工, 2002,(4):

[3] 中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990

TQ 114.162

B

1005-8370(2010)05-21-04

2010-05-18