熔体静电纺工艺及研究现状*

2010-09-08郭莎莎柯勤飞靳向煜

郭莎莎 王 洪 柯勤飞 靳向煜

(东华大学纺织面料技术教育部重点实验室,上海,201620)

熔体静电纺工艺及研究现状*

郭莎莎 王 洪 柯勤飞 靳向煜

(东华大学纺织面料技术教育部重点实验室,上海,201620)

介绍了熔体静电纺工艺的特点,与溶液静电纺工艺进行了优劣势比较;分析了熔体静电纺工艺的影响因素;阐述了近年来熔体静电纺工艺的研究进展,指出目前熔体静电纺技术尚未成熟,降低聚合物熔体黏度以获得直径更小的纤维是其主要的技术难题。

熔体静电纺,溶液静电纺,纳米纤维,研究现状

1 静电纺丝

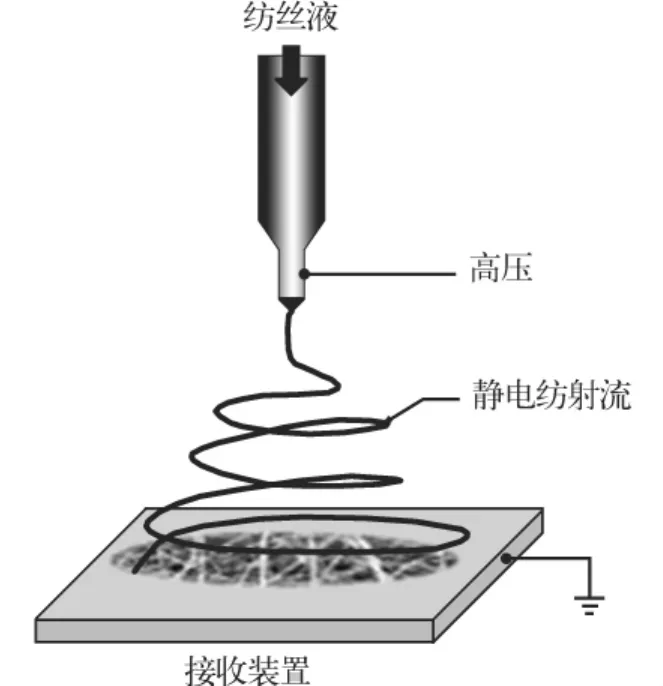

1.1 溶液静电纺

溶液静电纺(S-ESP)工艺是高分子纺丝溶液在高压电场作用下,溶剂挥发,聚合物固化制得纳米纤维的方法。纺丝溶液在高压作用下形成泰勒(Taylor)锥而拉长被牵伸,纺丝过程中纺丝液射流在空气中运行,溶剂挥发,射流得以加速与伸长,使聚合物纤维随机沉积在接收装置上,形成静电纺材料[1-3]。S-ESP纺丝设备示意见图1[4]。

1.2 熔体静电纺

熔体静电纺(M-ESP)是指聚合物加热熔融后,熔体在高压电场下,受电场力作用得以牵伸获得聚合物纤维材料的工艺。在静电纺丝之前,先要将聚合物加热至熔融状态,制得黏度适中的纺丝熔体。在静电纺丝过程中,注射器尖端的聚合物熔体受电场影响,在熔体表面形成电荷,受电荷斥力作用,产生与表面张力相反的电场力,随着电场强度的增大,注射器尖端纺丝液半球面结构被拉长,形成Taylor锥。当电场力达到一定值后,电场力克服表面张力突破Taylor锥形成带电射流。M-ESP纺丝设备示意见图2[5]。近年来有关静电纺丝的研究主要围绕S-ESP进行,事实上M-ESP早在1981年便已由Larrondo和Manley试纺成功,但所获得的聚丙烯纤维材料直径高达50 μm[6]。

图1 S-ESP设备示意

2 M-ESP与S-ESP的对比分析

2.1 M-ESP的特点

图2 M-ESP设备示意

与S-ESP相比,M-ESP工艺及最终纤维的特点主要表现在以下四个方面:①S-ESP纺丝液黏度较低,M-ESP纺丝熔体黏度高;②S-ESP牵伸程度高,纺丝过程中溶剂挥发,使表面电荷密度增大,出现弯曲非稳定性,纤维分裂变细,而M-ESP由于纺丝熔体黏度较大,一般呈现单根纤维,牵伸不充分;③S-ESP可轻松获得纳米纤维,纤维直径甚至可达100 nm以下,而M-ESP很难获得直径在1 μm以下的纤维;④在S-ESP纺丝过程中,由于溶剂挥发,纤维表面呈现孔洞结构,而M-ESP纤维表面呈光滑状态,见图3[7-8]。

图3 静电纺纤维的表面结构

2.2 M-ESP的优劣势

2.2.1 M-ESP的优点

近年来S-ESP发展迅速,可纺制纳米纤维,但S-ESP纺丝液中含有溶剂,且大部分溶剂都具有一定的毒性,因此最终材料需去除残留溶剂后方可使用,尤其是生物医用领域对材料残留溶剂的要求更为严格。另外,S-ESP纺丝液中90%以上为溶剂,需在纺丝过程中挥发完全才可以得到纳米纤维,故生产效率较低[8]。而M-ESP则不存在上述问题,因此近几年来M-ESP重新引起了科研人员和学者的关注。

与S-ESP相比,M-ESP具有两大优势[9]:①无须寻找溶剂以对聚合物进行溶解,也不存在溶剂回收问题,最终制得的材料非常适合组织工程、药物缓释等医用领域的应用;②由于生产过程中不需要使用挥发性溶剂,从某种意义上讲更有希望实现高产量。

2.2.2 M-ESP发展的制约因素

长久以来,M-ESP技术发展较为缓慢,其制约因素可归纳为以下几点[10]:

(1)静电纺丝时,只有当向纤维收集器方向的静电引力超过纺丝液的表面张力及黏弹力时才可以对液滴进行牵伸而得到纳米纤维。由于熔体纺丝液的表面张力和黏弹力远高于溶液的表面张力和黏弹力,因而在M-ESP纺丝时要求施加更高的电压和更高的温度才能获得纳米纤维。

(2)S-ESP纺丝中发生高分子溶液细流的拉伸延长和溶剂从溶液中挥发,随着液滴的不断拉伸,纤维直径由于溶剂挥发而变小;而M-ESP纺丝时,由于不含溶剂,纤维变细只依赖于拉伸,不容易制取纳米纤维。

(3)M-ESP需要有加热装置,一般采用电加热方式,而静电纺丝装置中的高压静电场会对电路系统产生干扰。为防止故障发生,需添加屏蔽系统,使装置总体变得复杂。

(4)目前由M-ESP获得的纤维直径很难达到1 μm以下。

3 影响M-ESP的因素

影响M-ESP的因素很多,主要有纺丝熔体参数(包括黏度、电导率、表面张力等),工艺参数(包括电场强度、接收距离、纺丝速度等)和环境因素(环境温度、环境湿度等)三种。

3.1 纺丝熔体参数

M-ESP纺丝熔体的影响参数主要是熔体黏度、熔体流动指数和电导率,影响原理与S-ESP相似,黏度越大、熔体流动指数越小越不利于产生直径小的纤维。电导率影响纺丝熔体上电荷的集聚程度,在一定程度上提高电导率,有利于纤维直径的降低。

3.2 工艺参数

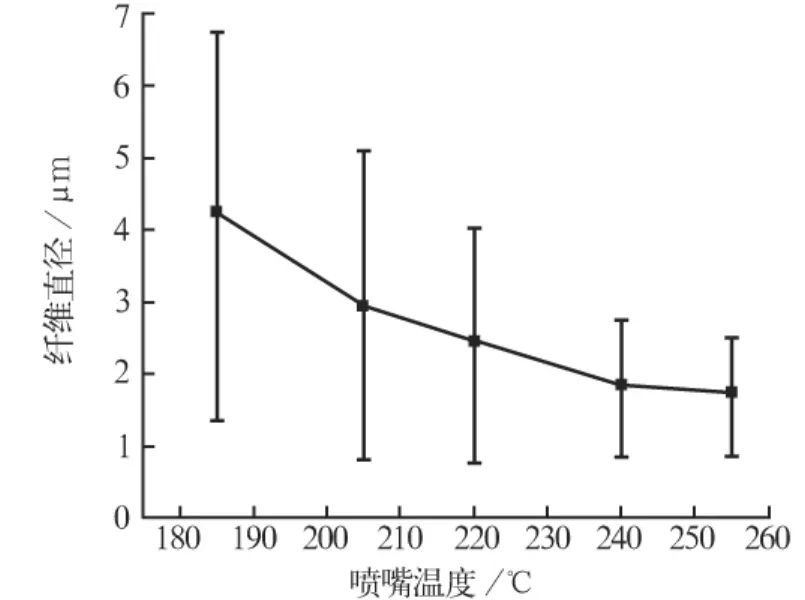

3.2.1 温度

温度是影响M-ESP工艺的重要参数之一,对聚合物熔体的黏度影响较大。与纺丝过程直接相关的是喷嘴温度,Zhou Huajun等[11]研究了喷嘴温度对M-ESP纤维直径及其离散程度的影响,一般喷嘴温度升高,纤维直径及其离散度都降低,见图4。

图4 喷嘴温度对M-ESP纤维直径及其离散度的影响

3.2.2 电场强度

与S-ESP相似,电场强度也是影响M-ESP最终材料的重要参数之一。在一定范围内增大电场强度可降低最终纤维的直径。若电场强度过大,容易产生放电现象。由于熔体黏度远大于聚合物溶液黏度,M-ESP所需的电场强度一般较大,甚至超出S-ESP所需电场强度的10倍以上。

3.2.3 接收距离

为在接收板上获得纤维状材料,M-ESP的接收距离需保证聚合物熔体在到达接收板之前有足够的牵伸和冷却时间,但接收距离过大,纺丝熔体所承受的电场强度趋小,不利于获得直径更小的纤维材料。

3.2.4 纺丝速度

纺丝速度对M-ESP的影响与S-ESP相似,纺丝速度越高,纺丝熔体的牵伸时间越短,纤维直径越大。

3.3 环境因素

聚合物熔体从喷丝孔挤出后,以熔融状态进入室温环境,聚合物受电场力牵伸,熔体结晶,而温度梯度过大不利于聚合物熔体纺丝。为解决此问题,已有学者提出在喷丝孔附近添加辅助加热装置,减缓熔体结晶的进程,会更有利于获得线密度更小的纤维。

4 M-ESP在降低纤维线密度方面的研究进展

M-ESP亟待解决的科研难题是如何降低纤维线密度,这也是M-ESP相对于S-ESP研究进展缓慢的主要问题之一。现有的M-ESP技术可获得的纤维直径平均在10 μm左右,几乎很难达到1 μm以下。降低纤维线密度的关键是降低聚合物熔体黏度。目前在降低纤维线密度方面的研究进展主要有以下几个方面。

4.1 改变加热方式

由于M-ESP纺丝液为聚合物熔体,除配置S-ESP设备组成外,还需添加加热系统、温度控制系统、设备的保温隔热外壳等,从而使设备构造变得极其复杂。此外,为防止纺丝过程中所施加的高压击穿各部件而影响实验,对各加热保温组件与推进泵等部分的设计要求也大大提高[12]。

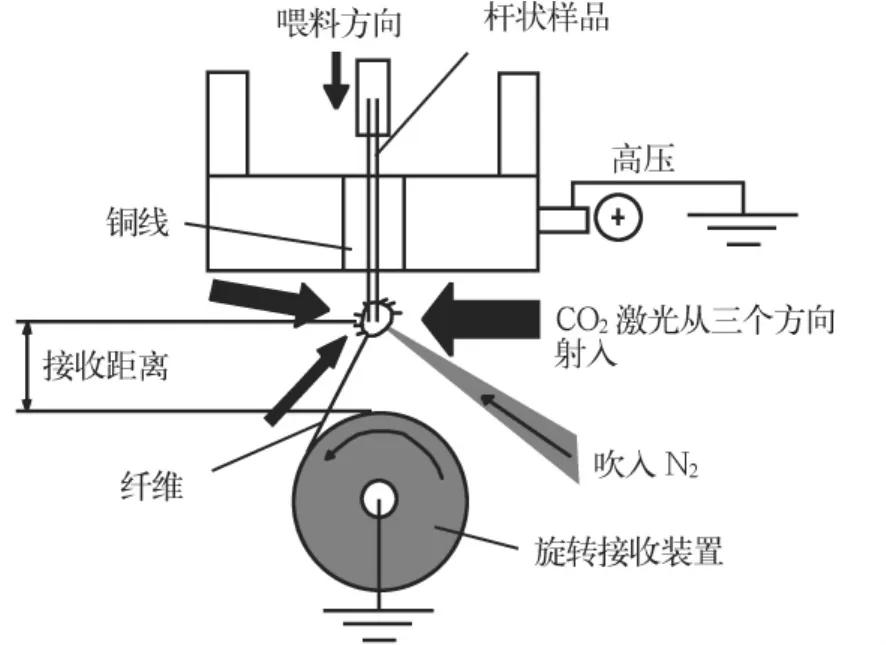

日本学者Nobuo Ogata等[13-15]突破传统电加热、油加热或空气加热的加热方式,采用CO2激光对聚合物进行充分加热,大大简化了设备,见图5。

图5 带有CO2激光的M-ESP设备

由于不需考虑设备升温和保温问题,CO2激光可在短时间内加热聚合物使其熔化,可轻松地通过升温降低聚合物黏度,因此采用此方法可制得平均直径在1 μm左右的纤维材料,从而极大地推动了M-ESP的发展。

4.2 添加辅助设置

聚合物熔体从喷丝孔喷出,进入室温环境受电场力作用得以牵伸,由于室温远低于聚合物熔体温度,因此当聚合物熔体离开喷丝孔后,逐渐冷却,黏度增大,使熔体更不易被充分牵伸而难以制得纳米纤维。

Kong等[16]通过在电场牵伸区域内设计温度梯度以改变温度突降的状况。在电场区域设计第二加热装置,提高电场区域内的温度,使熔体不至于迅速冷却,保持低黏度,延长熔体被牵伸的作用时间,使电场力牵伸作用更加明显,从而可以获得直径更细的纤维材料。该装置示意见图6。

图6 带有纺丝区温度梯度设计的M-ESP设备

4.3 聚合物原料的选择

聚合物熔体流动指数是影响熔体黏度的重要参数。除熔体流动指数外,聚合物的其他特性对最终材料的纤维线密度也有一定的影响。

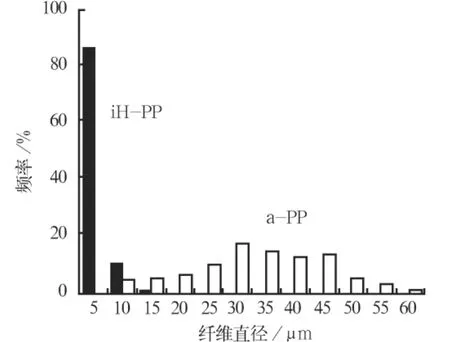

Yosuke Kadomae等[5]通过研究发现聚合物分子链规整性对M-ESP材料的纤维线密度具有重要影响。在相同黏度情况下,等规聚合物获得的纤维直径更小,见图7。等规与无规聚合物混合纺丝时,等规聚合物含量越高,制得的纤维直径越小。这是由于聚合物规整性高,熔体在电场力作用下更容易结晶,大分子链更容易排列紧密。

Sheng Tian 等[9]尝 试 将 乙 烯—乙 烯 醇(EVOH)涂于聚左旋乳酸(PLLA)表面进行M-ESP。通过实验发现,表面EVOH涂层可明显降低纤维直径。Sheng Tian分析,可能有两方面因素:EVOH中的—OH极性基团的影响或EVOH和PLLA的混合熔体边界更容易积累电荷,但未经过理论证实。

图7 相同条件下的等规PP(iH-PP)与无规PP (a-PP)纤维直径对比

5 结语

近年来,静电纺丝作为可获得纳米纤维的最便捷的工艺方法之一引起了广大学者的重视,特别是S-ESP技术所获得的纤维直径甚至可达100 nm以下。但随着研究的深入,S-ESP的劣势也逐渐暴露。例如,S-ESP技术有害溶剂的使用限制了纳米材料在医用领域的应用;纺丝液中占90%以上的溶剂在纺丝过程中会挥发,使S-ESP实现产业化难度增大等。相比而言,M-ESP技术在某种程度上可弥补S-ESP的不足,因此M-ESP再度被提出,成为静电纺丝工艺研究的新热点。不可否认,目前M-ESP技术尚未成熟,如何降低聚合物熔体的黏度,获得直径更细的纤维是主要技术难题。

[1] DOSHI J,RENEKER D H.Electrospinning process and applications of electrospun fibers[J].Journal of Electrostatics,1995,35:151-160.

[2] HUANG Z M,ZHANG Y Z,KOTAKI M,et al.A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J].Composites Science and Technology,2003,63(15):2223-2253.

[3] FRENOT A,CHRONAKIS I S.Polymer nanofibers assembled by electrospinning[J].Current Opinion in Colloid&Interface Science,2003,8(1):64-75.

[4] TEO W E,RAMAKRISHNA S.A review on electrospinning design and nanofibre assemblies[J].Nanotechnology,2006,17:89-106.

[5] KADOMAE Y,MARUYAMA Y,SUGIMOTO M,et al. Relation between tacticity and fiber diameter in meltelectrospinning of Polypropropylene[J].Fiber and Polymers,2009,10(3):275-279.

[6] LYONS J,CHRISTOPHER L I,FRANK K O.Melt-electrospinning partⅠ:processing parameters and geometric properties[J].Polymer,2004,45:7597-7603.

[7] TEO W E,RAMAKRISHNA S.Electrospun nanofibers as a platform for multifunctional,hierarchically organized nanocomposite[J].Composites Science and Technology,2009,69:1804-1817.

[8] DENG Rongjian,LIU Yong,DING Yumei,et al.Melt electrospinning of Low-density polyethylene having a lowmelt flow index[J].Journal of Applied Polymer Science,2009,114:166-175.

[9] SHENG Tian,OGATA N,SHIMADA N,et al.Melt electrospinning from poly(L-lactide)rods coated with poly(ethylene-co-vinyl alcohol)[J].Journal of Applied Polymer Science,2009,113:1282-1288.

[10]小形信男.熔融静电纺丝法介绍[J].合成纤维,2008 (8):52-54.

[11]ZHOU Huajun,GREEN T B,JOO Y L.The thermal effects on electrospinning of polylactic acid melts[J]. Polymer,2006,47:7497-7505.

[12]刘太奇,许远泰,操彬彬,等.熔体静电纺丝及其装置的研究进展[J].新技术新工艺,2009,12:93-95.

[13]OGATA N,YAMAGUCHI S J,SHIMADA N,et al.Poly(lactide)nanofibers produced by a melt-electrospinning system with a laser melting device[J].Journal of Applied Polymer Science,2007,104:1640-1645.

[14]OGATA N,YAMAGUCHI S J,SHIMADA N,et al. Melt-electrospinning of poly(ethylene terephthalate)and polyalirate[J].Journal of Applied Polymer Science,2007,105:1127-1132.

[15]OGATA N,LU G,IWATA T,et al.Effects of ethylene content of poly(ethylene-co-vinyl alcohol)on diameter of fibers produced by melt-electrospinning[J].Journal of Applied Polymer Science,2007,104:1368-1375.

[16]KONG C S,JO K J,JO N K,et al.Effects of the spin line temperature profile and melt index of poly(propylene)on melt-electrospinning[J].Polymer Engineering and Science,2009,49(2):391-396.

The research status of melt-electrospinning technology

Guo Shasha,Wang Hong,Ke Qinfei and Jin Xiangyu

(Engineering Research Center of Technical Textiles,Donghua University)

The characteristics of melt-electrospinning(M-ESP)were introduced,and the advantages and disadvantages of M-ESP were compared with solution-electrospinning,furthermore,the influencing factors of M-ESP were also analyzed.The research development of M-ESP was reviewed,and it was pointed out that the M-ESP technology is still immature currently.Reducing the viscosity of polymer melt to get finer fiber is the main problem.

melt-electrospinning,solution-electrospinning,nanofiber,situation of study

TQ340.649;TS102.64

A

1004-7093(2010)07-0001-05

*高等学校学科创新引智计划资助项目(B07024)

2010-06-18

郭莎莎,女,1985年生,在读博士研究生。主要研究方向是静电纺血液过滤材料的应用。