基于夹点技术的涂布纸机干燥部热回收优化分析

2010-09-08李玉刚刘焕彬陶劲松李继庚孔令波贾靖江

李玉刚刘焕彬陶劲松李继庚孔令波贾靖江

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;

2.金东(江苏)纸业股份有限公司,江苏镇江,212132)

基于夹点技术的涂布纸机干燥部热回收优化分析

李玉刚1刘焕彬1陶劲松1李继庚1孔令波1贾靖江2

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;

2.金东(江苏)纸业股份有限公司,江苏镇江,212132)

应用夹点技术对某日产1500 t的涂布纸机干燥部热回收网络进行了诊断和优化分析。结果表明,该纸机现有的换热网络存在着较大的节能潜力,通过优化改造可以使纸机干燥部的回收热量由原来的4821.60 kJ/s增加到9973.09 kJ/s,节约了干燥部2.3%的蒸汽用量,有明显的节能效果。

纸机干燥部;热回收网络;夹点技术;优化分析

造纸机的热回收系统是一个热交换网络,可从纸机干燥部的湿热空气中回收能量。通常情况下,干燥部湿热空气的能量通过换热器预热新鲜空气和过程水来回收[1-2]。有资料显示,1台年产能30万t的新闻纸机有40 MJ/s的热量通过湿热空气排出,新闻纸机干燥部消耗热量的60%可以通过热回收重复利用[3]。涂布纸机由于其原纸和涂布纸分别干燥且干燥方式不同,可以回收更多的热量。夹点技术以热力学为基础,从宏观角度分析过程系统中能量流沿温度分布的方法[4]。1978年Linnohoff提出了换热网络中的夹点问题,并在随后几年对夹点技术在换热综合网络中的应用和推广做了大量研究[5]。Nordman R等对夹点技术在制浆造纸企业的应用作了研究[6]。在国内,用夹点技术对换热网络进行分析优化已经在石化工业的节能中得到了广泛应用[7-9]。

本研究应用夹点技术对涂布纸机的换热网络进行了诊断、分析并提出了热交换网络的系统优化策略。

1 涂布纸机干燥部热回收网络的分析

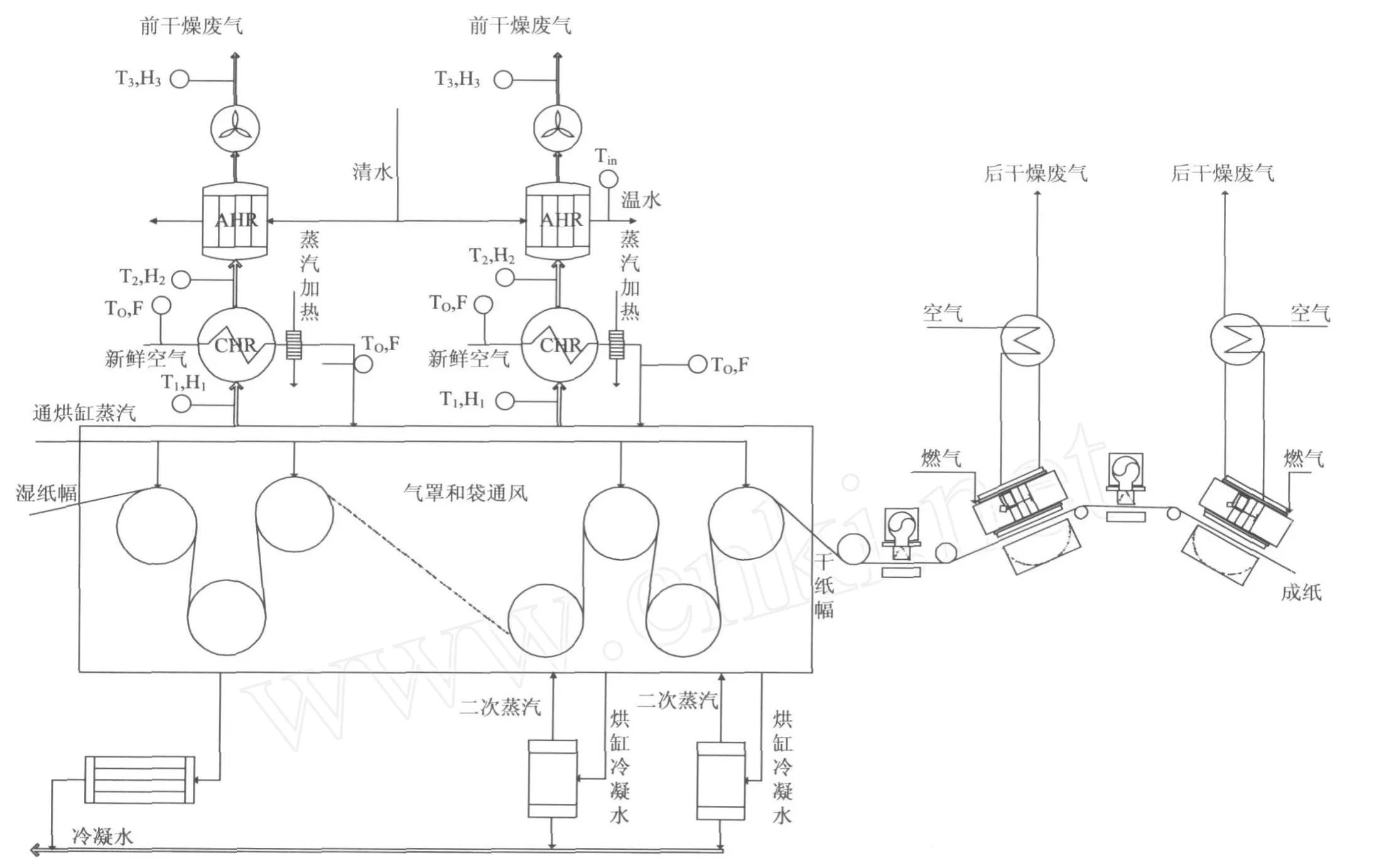

涂布纸机的干燥过程分为前干燥和后干燥两部分。前干燥是指涂布原纸湿纸幅通过由蒸汽加热的烘缸组的接触干燥和对流干燥,后干燥主要是指通过燃烧天然气对纸张涂料的红外辐射干燥和热风(热风由空气和天然气混合燃烧产生)干燥。因此,涂布纸机的热回收也分为两部分,即前干燥气罩内湿热空气热量的二级回收和后干燥高温热风的热量回收。本研究中的在线涂布纸机设计车速1800 m/min,抄宽9.77 m,产品定量范围80~120 g/m2,产量1500 t/d,其干燥部流程如图1所示。

1.1 过程数据的采集

用专业仪器测量换热过程中各种物流的流量温度、热焓等参数。其中,空气温度、湿度以及流量用德国德图公司生产的TESTO-400多功能温湿度测量仪测出,清水的温度和流量用在线传感器测出。

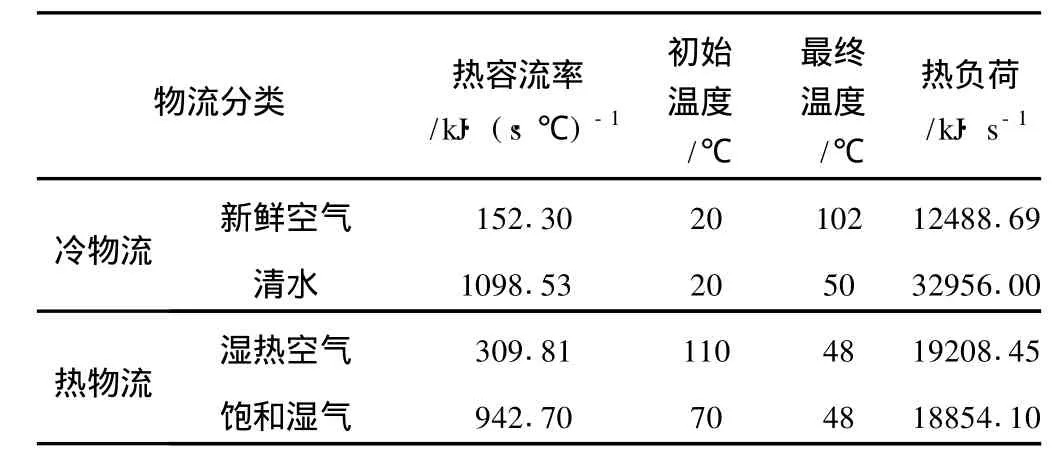

根据图1和夹点分析技术的要求,把原换热系统的工艺物流分为2个热物流(湿热空气、饱和湿气)和2个冷物流(新鲜空气、清水)。其中,湿热空气是指换热前的湿热空气;饱和湿气是指汽气换热后的湿热空气。各个物流的初始温度、最终温度、热负荷等参数见表1。

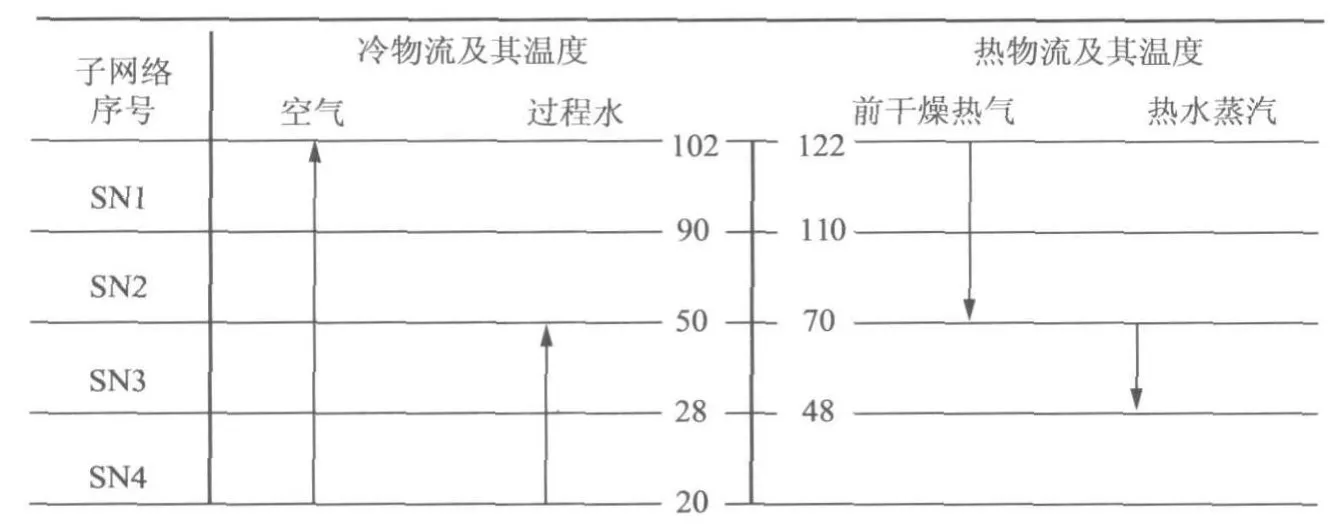

1.2 子网络的绘制

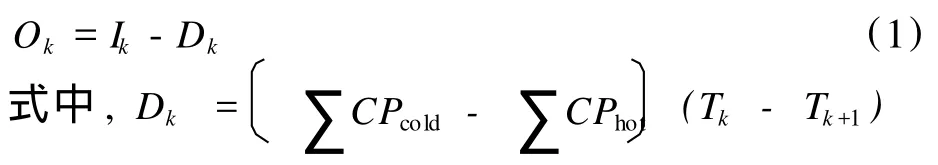

根据表1的物流数据和夹点计算的要求作出的夹点计算网络如图2所示。由图2可知,确定冷、热物流的界面换热温差为10~20℃[10],同时以每个冷、热物流的初始温度和最终温度作水平线,分出不同的温度间隔,每个温度间隔为子网络,以SNk(Subnetwork)表示。

图1 在线涂布纸机干燥部和热回收系统

表1 纸机干燥部换热系统的物流数据

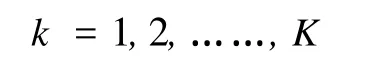

1.3 子网络的热量衡算

根据图2和夹点分析关于子网络热量衡算原理,子网络的热量衡算如下:

Ok——子网络k传递的热量

Ik——其他子网络向子网络k提供的热量

Dk——子网络k向其他子网络提供的热量(正值表示向外界提供的热量,负值表示需要外界供给的热量)

∑CPcold——子网络中冷物流的热容流率之和

∑CPhot——子网络中热物流的热容流率之和

Tk-Tk+1——子网络间的温度差

以优化前的子网络SN1为例,即k=1时,冷物流温度间隔为90~102℃,热物流温度间隔为110~122℃。

这表明该子网络有1827.60 kJ/s的热量剩余。而此时该换热系统中子网络包含的物料温度最高,所以没有热量输入,I1=0,则由式(1)可得:

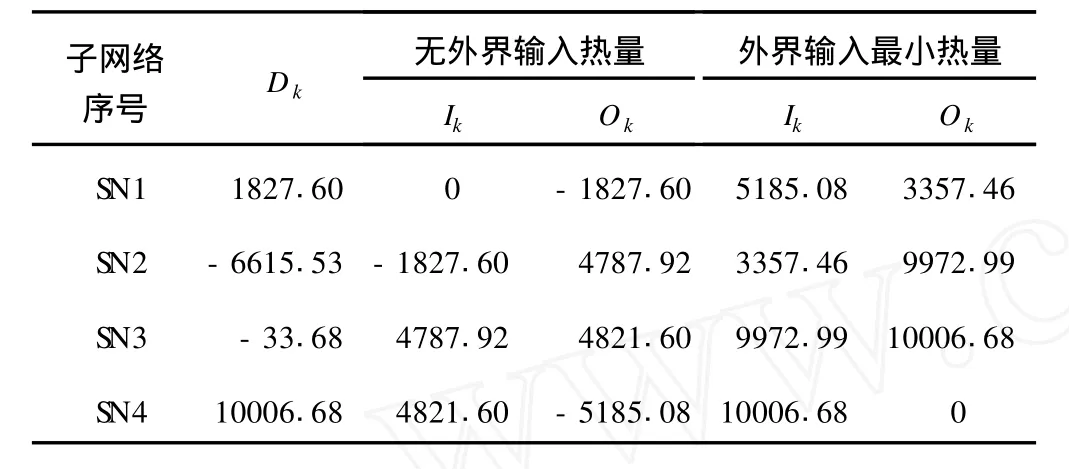

这说明子网络SN1有1827.60 kJ/s的热量盈余,可以向外界或者其他子网络提供。同理,各个子网络的计算结果见表2。

图2 夹点计算网络图

表2 各个子网络热量衡算结果kJ/s

从表2可以看出,某些子网络存在着供给和排出热量为负的现象。由于热量只能从高温向低温传递,所以当子网络中出现热量为负的情况时,说明热回收系统中热物流提供不了冷物流达到终温所需要的能量。夹点理论表明,过程物流的工艺目标(如温度)如果不能在热回收网络中达到,就要外加热量去完成。通过计算可以看出,仅依靠热回收的热量不能满足进气罩空气和冷凝水10006.68 kJ/s的加热需求,需要外界补充5185.08 kJ/s的热量,这部分热量需要新鲜蒸汽来提供。

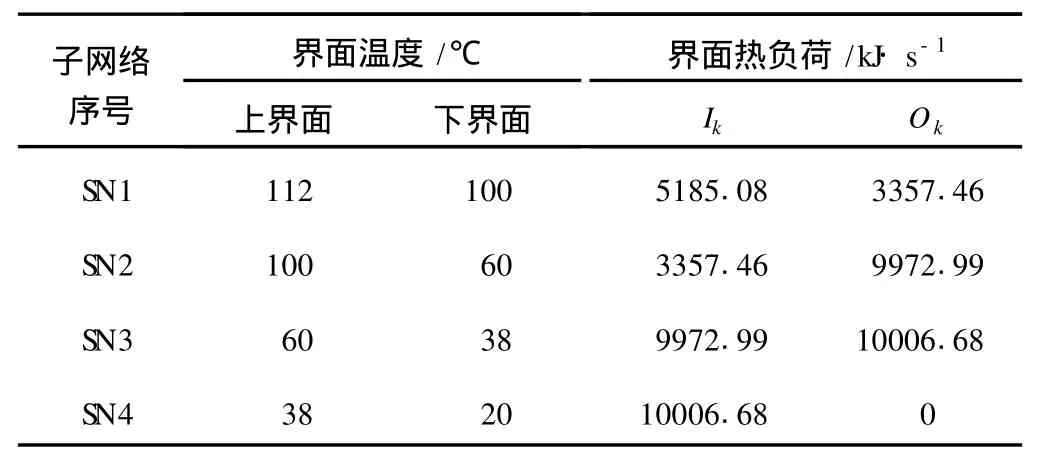

为了能直观地看出系统的能量回收和存在的差距,根据物流参数和表2的计算结果,做出各个子网络界面温度与热负荷值,见表3。

表3 各个子网络界面温度与热负荷

1.4 总组合曲线

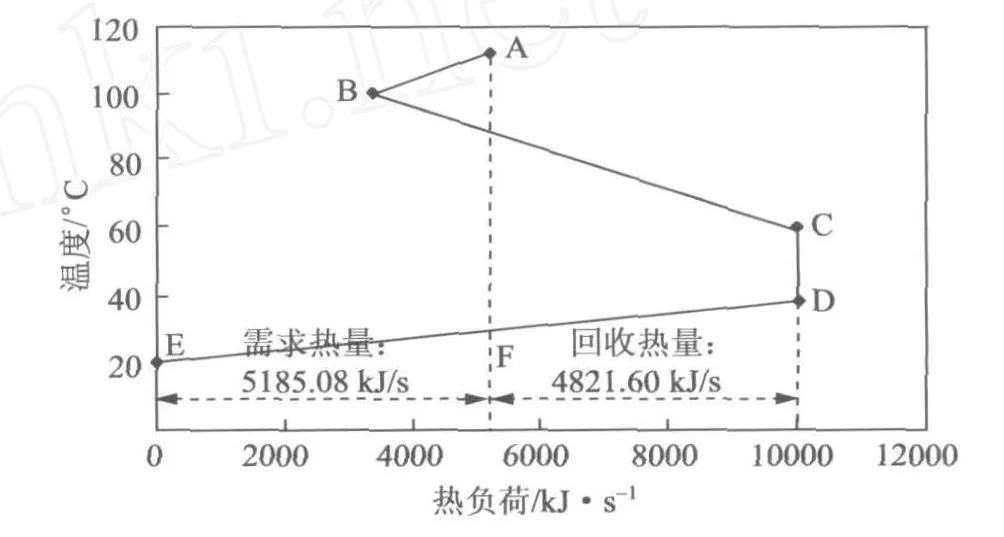

根据表3绘制出该换热网络优化前的总组合曲线如图3所示。

图3中组合曲线的各个节点A、B、C、D、E表示了表3中子网络各个界面的温度和热负荷状态,例如A点的坐标为(112℃,5185.08 kJ/s)。按照夹点技术的分析方法[5],过热物流的端点A引垂直线和冷物流DE交于F,结合表3可以看出:若要满足子网络SN4需求的10006.68 kJ/s的热量,需要外界提供子网络SN1的热量为5185.08 kJ/s,也就是总组合曲线图中E、F两点之间的热负荷差。需求热量和外界供给热量的差值为系统的回收热量,在总组合曲线中即为D F两点之间的热负荷差(4821.60 kJ/s)。

图3 优化前换热网络的总组合曲线图

2 涂布纸机干燥部热回收网络的优化方案及结果

2.1 优化方案

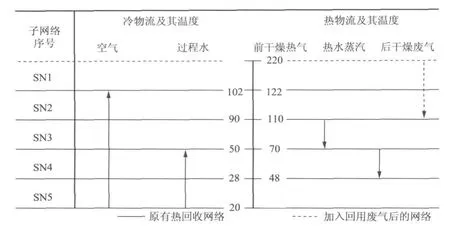

在线涂布纸机的前干燥和后干燥是一个靠纸幅联结在一起的整体,纸机前后干燥过程能量利用方式相互独立,如何将这两部分的余热结合起来,有效地综合利用是一个有意义的问题。通过现有的换热网络分析和现场调研发现,纸机干燥部换热系统一方面需要外加新鲜蒸汽才能满足空气预热的需要,另一方面在后干燥过程中又有热负荷很高的热风没有被充分利用因此,可利用纸机后干燥过程产生的热负荷很高的热风替代新鲜蒸汽来预热空气,以优化回收网络系统节约能源。现场测得的后干燥热风的物流参数见表4。

优化后的干燥部热回收夹点计算网络见图4。

2.2 优化后热回收网络的能量衡算与总组合曲线

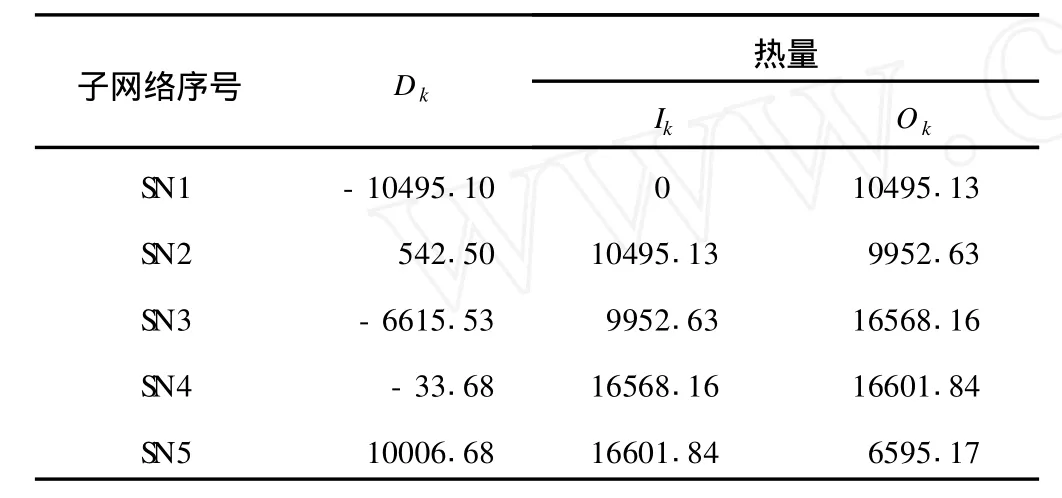

按照表2的方法,优化后各个子网络热量衡算的结果见表5。

图4 优化后的干燥部热回收夹点计算网络图

表5 优化后各个子网络的热量衡算kJ/s

由表5可知,通过换热网络的优化,在不加新鲜蒸汽(外界热量)的情况下,利用优化后换热网络本身的热物流就可以把空气(冷物流)预热到目标温度,并且还有热量盈余。

按照表3的方法,优化后各个子网络界面温度与热负荷见表6。

表6 优化后各个子网络界面温度与热负荷

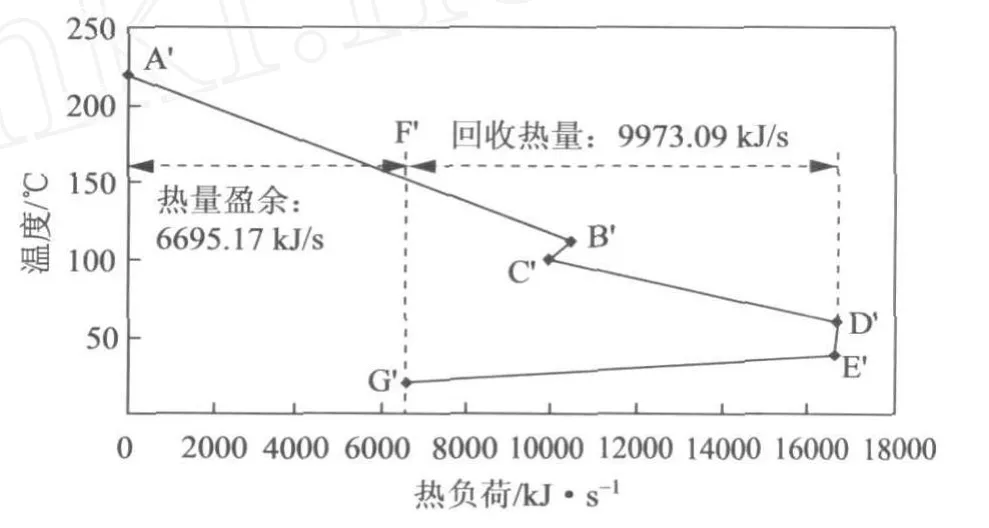

根据表6绘制的优化后总组合曲线见图5。

2.3 优化前后结果对比

图5所示的优化后换热网络的总组合曲线与图3所示的优化前换热网络的总组合曲线相比,优化后总组合曲线中与纵轴相交的热负荷为零的点(A′)出现在曲线的顶端,而优化前总组合曲线中与纵轴相交的热负荷为零的点(E)出现在曲线的底端,两者呈现相反的状态。交点在顶端表明该网络存在着热量盈余。通过图5中的标示可以看出优化后的换热网络回收的热量远大于优化前的换热网络,优化后回收的热量达9973.09 kJ/s(优化前回收的热量仅为4821.60 kJ/s),约占该纸机干燥部总蒸汽供入热量(433612.61 kJ/s)的2.3%。另外,图5中也标出了优化后换热网络的盈余热量6695.17 kJ/s,由于这些热量温度较低,不适合再次换热利用,作为废气排出。

图5 优化后换热网络的总组合曲线图

3 结 论

3.1 夹点技术是一种解决静态优化问题、应用简单易行的优化方法,用夹点技术进行造纸过程热回收网络的诊断和优化分析是可行的。

3.2 用夹点技术对在线涂布纸机干燥部换热网络进行诊断分析,发现优化前的换热网络回收的热量仅为4821.60 kJ/s,还需要从外界补充新鲜蒸汽的热量为5185.08 kJ/s。

3.3 优化后的涂布纸机干燥部换热网络改变了系统的操作夹点,使系统的回收热量增加,回收的总热量达9973.09 kJ/s,可满足预热空气的需求,不再需要补充新鲜蒸汽。

[1] Sivill L,Ahtila P,Taimisto M.Ther modynamic simulation of drye section heat recovery in papermachines[J].Applied Ther mal Engi neering,2005,25(8/9):1273.

[2] Pettersson F,Söderman J.Design of robust heat recovery systems in papermachines[J].Chemical Engineering and Processing:Proces Intensification,2007,46(10):910.

[3] Söderman J,Pettersson F.Influence of variations in cost factors in structural optimisation of heat recovery systems with moist air stream[J].Applied Thermal Engineering,2003,23(14):1807.

[4] 姚平经.全过程系统能量优化综合[M].大连:大连理工大学出版社,1995.

[5] LinnohoffB.Process energy integration-A use guide on process integration for the efficient use of energy[M].Manchester:UM IST,1987.

[6] Nordman R,Berntsson T.Used of advanced composite curves for assessing cost-effective HEN retrofit II.case study[J].Applied Thermal Engineering,2009,29(2/3):282.

[7] 罗雄麟,孙 琳,王传芳,等.换热网络操作夹点分析与旁路优化控制[J].化工学报,2008,59(5):1210.

[8] 葛玉林,杨洪源,沈胜强.夹点分析在原油常减压蒸馏换热网络的应用[J].热科学与技术,2007,6(2):101.

[9] 宋昌奇.夹点技术在石油化工中的应用[D].西安:西北工业大学,2005.

[10] 李 洪,曲云霞,李爱景.窄点技术原理及其应用[J].节能, 2005(11):13.

Abstract:Pinch technologywas applied to diagnose and optimize the heat exchange ne tworks in the drying-section of coatingmachine with capacity of 1500 t/d.The result showed that there was a biggish energy-saving potential in the existing heat exchange networks.The amoun of heat-saving in new heat exchange networks after opt imizational rebuilding increased from 4821.60 kJ/s to 9973.09 kJ/s,fresh steam con sumption of drying-section reduced by 2.3%.The energy-saving effectwas evident.

Keywords:drying-section of papermachine;heat exchange networks;pinch technology;opt imizational analysis

(责任编辑:田风洲)

Opt im izational Analysis of Heat-Recovery in Dry ing-section of CoatingMachine Based on Pinch Technology

L I Yu-gang1,*L IU Huan-bin1TAO Jin-song1L IJi-geng1KONG Ling-bo1J IA Jing-jiang2

(1.State Key Lab of Pulp&Paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510641;

2.Goldeast Paper(Jiangsu)Co.,Ltd.,Zhenjiang,Jiangsu Province,212132)

(*E-mail:liyugang355@yahoo.com.cn)

TS755

A

1000-6842(2010)02-0071-05

2009-12-25(修改稿)

本课题为粤港关键领域重点突破招标项目(20070109-2)、广东省科技计划项目(2007B050200010)、国家自然科学基金项目(20906030)和华南理工大学制浆造纸工程国家重点实验室青年教师创新基金支持项目。

李玉刚,男,1983年生;在读博士研究生;研究方向:制浆造纸过程优化与节能。

E-mail:liyugang355@yahoo.com.cn