埋弧自动焊过程、特点及对低碳钢薄板的焊接

2010-09-08李季

李季

(齐齐哈尔市自来水集团广源给水工程有限公司,黑龙江 齐齐哈尔 161005)

1 埋弧自动焊的过程

手工电弧焊时,为了维持焊接电弧的稳定燃烧,要用手工不断地均匀向电弧空间送进焊条,构成了送条运动;同时还需手握焊钳不断地沿焊接方向移动。而自动焊时这两个运动都是通过机械自动实现的,所以称为自动电弧焊。埋弧自动焊时为使焊条连续送进,不能用一根根的焊条,而是用成盘的光焊丝,焊接电弧的燃烧是在焊剂的掩埋下进行的,所以称为埋弧自动焊。

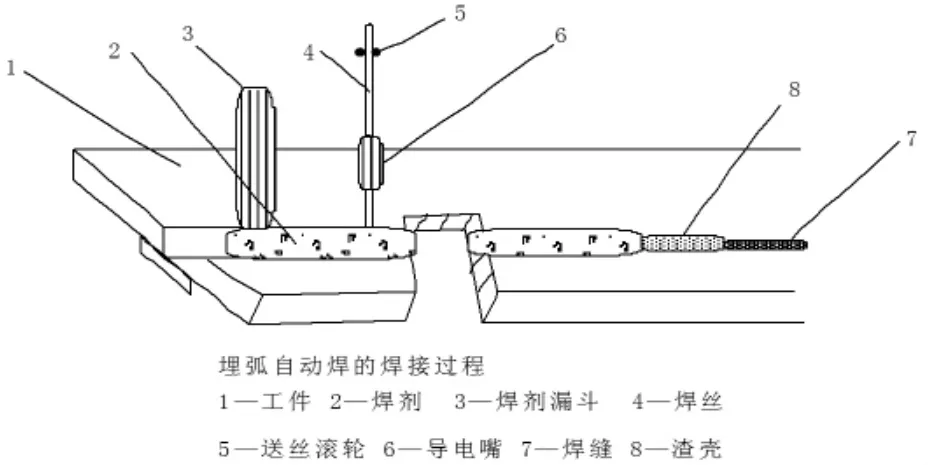

埋弧自动焊的焊接过程如下图所示。焊接时电源的两极分别接在导电嘴6和工件1上,首先进行调整让焊丝4接触工件,并在焊丝周围撒上焊剂2,然后启动电源,则电流通过导电嘴经焊丝与工件构成回路,然后反抽焊丝则可在焊丝和工件之间引燃电弧。引燃后用电弧热熔化焊丝,工件和焊丝形成熔池和熔渣,借助送丝滚轮5不断地送进焊丝,,焊剂漏斗3在电弧前撒上焊剂,随着焊机的行走,熔化金属即可在电弧离开后冷却结晶形成焊缝7,并在焊缝表面上形成渣壳8。

2 埋弧自动焊的特点

埋弧自动焊与手工电弧焊相比有以下一些特点:

2.1 热利用率高

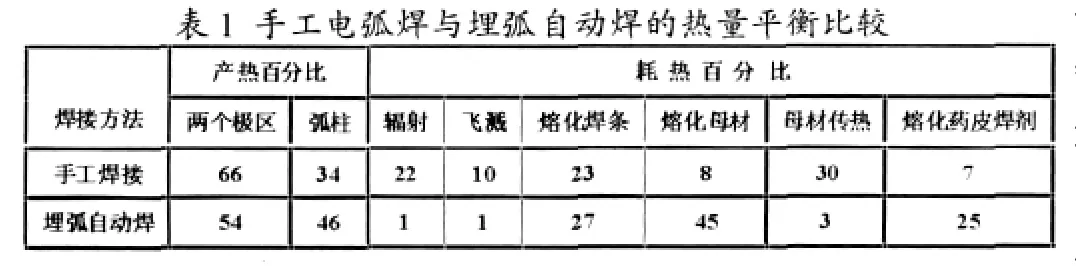

埋弧焊时由于电弧掩埋在焊剂下面燃烧,由表1可见它与手工电弧焊相比,其辐射、飞溅损失和母材传热损失均大幅度下降,而用于熔化焊丝、母材和焊剂的热量却大大增加。特别是熔化母材的热量大幅度增加,更有利于提高焊缝的熔深,从而提高焊接生产率,而母材传热的减少却有利于减少焊接热影响区宽度,提高了焊接质量。

2.2 焊缝含氮量低

埋弧焊时焊剂熔化量大,渣保护层厚,因而对空气的隔离作用很好。分析电弧燃烧时气泡的化学成分得知,其主要成分为CO和H2气体,是具有一定的还原性的气体,因而可使焊缝中的氮含量大大降低,从而使焊缝的塑性较高,如表2所示。

2.3 生产率高

埋弧焊是自动焊,使用成盘的焊丝,焊接电流是经过导电嘴在即将进入电弧空间时送入焊丝的,焊丝伸出长度(即指导电嘴端部到电弧之间的焊丝长度)较小,其表面又没有药皮的包复,所以允许使用比手工电弧焊时大得多的电流及电流密度(如表3所示),而不致使焊丝因

电阻热的作用而发红,也没有手工焊时焊芯温度太高带来的药皮脱落问题。因而埋弧焊时可输入更大的功率,从而增加了金属的熔化量,提高了焊件的熔深,同时为保证一定的熔池及焊缝尺寸,也允许使用更快的焊接速度,如厚度为8~10mm的钢板对接,单丝埋弧焊的焊接速度可达30~50m/h,双丝或多丝埋弧焊还可以提高一倍以上,而手工电弧焊的焊接速度则一般不超过6~8m/h,因而埋弧自动焊有更高的生产率。

3 埋弧自动焊对低碳钢薄板的焊接

低碳钢薄板的焊接工艺最初,所采取的焊接工艺方案是:焊接采用双面自动焊,坡口型式为Ⅰ型。焊接顺序为:第1遍先焊接里口,MZ-1000焊机施焊,下衬焊剂垫,焊后背面清根;第2遍,焊接外口,在LAE-1000焊机上施焊,采用悬空焊。按此焊接工艺方法施焊,经RT探伤,发现第1道焊缝里面存在大量气孔,经分析,在埋弧焊中产生气孔的原因大致有以下几种:焊剂吸潮或不干净;焊接时焊剂覆盖不充分;电弧磁吹偏;焊接工艺参数选择不当。

基于这几种情况,首先检查焊剂的烘干温度及回收情况,结果证明原因并不在此,又排除了操作上的原因,那么产生气孔的原因可能是由于焊接工艺参数选配不合理而造成的。产生气孔的原因可能是:第1遍施焊时的电流较小而焊接速度又较快,焊缝结晶速度快,熔池中的气孔来不及溢出而滞留在焊道中,在第2遍施焊时又是采用悬空焊,焊接电流较小,焊接线能量小,熔深较浅,对第1遍焊道的后热影响不大而气体没能扩散出,如果再增加电流或降低焊接速度又容易将焊道烧穿。为此增大了第1遍的施焊电流,适当减小焊接速度,焊后经外观及RT检查气孔明显减少,有的甚至没有气孔的产生,但还是存在焊接质量时好时坏的现象,焊接质量非常不稳定。再增大焊接电流又容易将焊道烧穿,焊道成型不好。因此这一方法并不能保证焊缝质量的稳定。

为此重新制定焊接工艺,焊接仍采用双面自动焊,坡口型为Ⅰ型。焊接顺序改为:第1遍,焊接外口。方法采用悬空焊,在LAE-1000焊机上施焊,将焊接电流减少为260A,同时降低焊接速度,施焊完毕背面不清根。第2遍,焊接里口,在MZ-1000焊机上施焊,下衬焊剂垫,增加焊接电流,提高焊接速度,增大焊接熔深,延长熔池存在时间,使其将板厚的80%部分熔化。

由于第1遍是采用悬空焊,焊接相当于一个封底焊,而保证焊接里口线能量增大的同时焊道不被烧穿。此时,第2遍由于热输入增大,焊缝结晶速度慢,熔池中的气体有充分的时间溢出,焊后将试板进行外观检查及RT探伤,发现内部还是有少量不超标的气孔,再将第2遍的电流增大为460A,进一步将熔池的结晶速度减慢,再经RT探伤,内部基本没有气孔产生。将试板进行力学性能试验,结果全部合格。按此焊接工艺参数和焊接顺序再在产品中施焊,经过一段时间的跟踪,均未再出现超标气孔,焊按质量稳定,由此证明此种焊接工艺参数和焊接顺序的选择是合理的。

4 结论

经过焊接顺序及焊接工艺参数的调整,使我公司的埋弧自动焊焊接低碳钢薄板的焊缝返修率大大降低,节省了焊接工时及探伤次数,使产品质量有了较大的提高。

[1]于彬.碳钢板埋弧自动焊贯穿性气孔问题的解决方法[J].热加工工艺,2008-04-10.