316Lmod管道焊接技术

2010-09-07李丽红吴文海陕西化建工程有限责任公司陕西西安712100

■李丽红 吴文海 陕西化建工程有限责任公司陕西西安712100

316Lmod管道焊接技术

■李丽红 吴文海 陕西化建工程有限责任公司陕西西安712100

316Lmod材质是尿素级超低碳不锈钢材料,一般用于高温、高压、高腐蚀性的介质管道中,在焊接中要求其接头具有良好的抗热裂纹和晶间腐蚀性能。在实践的基础上,总结了该材质管道焊接的技术要点。

316Lmod管道氩弧焊质量

316Lmod尿素级超低碳不锈钢属奥氏体-铁素体双相不锈钢,为美国AISI标准牌号,一般应用于工作介质为甲胺、尿液等高腐蚀性物质的管道。在尿素施工过程中,316Lmod超低碳不锈钢的焊接是整个装置施工质量的关键,必须严格执行焊接工艺纪律,才能确保焊接质量。

1 施工前准备

1.1 焊接工艺评定及焊工资格认证

1.1.1 施工前必须对316Lmod材质管道进行焊接性能试验,做好焊接工艺评定。为了保证焊接工艺评定的准确性,要注意焊接作业要在施工现场完成。

1.1.2 根据合格的《焊接工艺评定报告》制定焊接作业指导书,并进行技术交底。

1.1.3 对焊工进行取证培训考试。所有焊工必须持证上岗,且只能从事相应项目的焊接作业。

2 焊接工艺的选择

2.1 材质特点

316Lmod属超低碳奥氏体不锈钢,在物理性能方面,其导热系数小,线膨胀系数大。在相同的线能量条件下,比碳钢和合金钢的母材熔化区域大,其焊缝及近缝区金属塑性变形量增加,易于产生较大的变形或较高的应力,因此宜选用热源比较集中的焊接方法。在化学成分方面,奥氏体钢的铬、镍含量较高,并且焊缝的组织性能及热裂倾向对化学成分的变化比较敏感。同时,在焊接工艺和操作上,必须严格控制引起腐蚀的一切因素。

2.2 焊接工艺确定

根据316Lmod管道材质特点,在多次焊接试验的基础上,现场选定氩电联焊的焊接工艺。

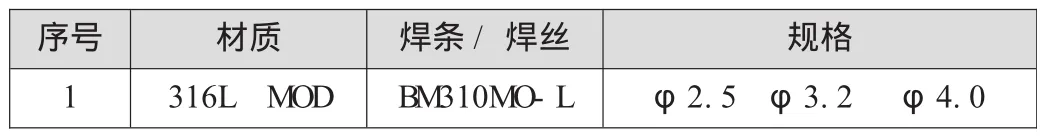

2.2.1 焊接材料选用见表1

表1 管道焊接材料选用

焊条的烘干:受潮的焊条在焊接奥氏体不锈钢时,焊缝表面易产生凹坑或气孔,因此必须进行烘干,烘干温度200-220℃,烘干时间2h。

2.2.2 焊接层数:多层单道。

2.2.3 焊接电流种类和极性:交、直流两用。

2.2.4 焊接工艺参数见表2

3316 Lmod管道焊接

3.1 焊接环境要求

施工环境若出现下列情况之一,而未采取保护措施时,不得继续进行焊接作业:

3.1.1 电弧焊焊接时,风速≥8m/s。

3.1.2 气体保护焊接时,风速≥2m/s。

表2 管道焊接工艺参数

3.1.3 相对湿度大于90%。

3.2 焊前准备

3.2.1 坡口预制

按照焊接工艺评定参数的要求加工坡口,钝边大小一致,坡口表面平整。

3.2.2 焊前清理

组对前应将坡口及其内外侧表面不小于20mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,呈现金属光泽。

3.2.3 组对与定位

3.2.3.1 组对时,管子内壁应齐平,内壁错边量不宜超过壁厚的10%且不大于2mm。

3.2.3.2 焊件组对时,应垫置牢固,并应采取措施,防止焊接产生附加应力和变形。

3.2.3.3 除设计要求进行冷拉伸或冷压缩外,不得强力组对。

3.2.3.4 管道的任何位置不得出现十字焊缝。

3.2.3.5 组对偏差要求见表3

表3 管道组对偏差

3.3 定位焊

组对检查合格后方可进行定位焊,定位焊为正式焊缝的一部分,其焊接工艺应与正式施焊工艺一致。

3.3.1 定位焊所用的焊接材料与正式施焊的焊材相同。

3.3.2 定位焊缝长度、厚度和间距,应能保证焊缝在正式焊接过程中不致开裂。

3.3.3 定位焊缝不得有裂纹、夹渣及其他缺陷,且要保证焊透。

3.3.4 在管道上焊接组对卡具时,卡具的材质应与管材相同。

3.3.5 管道在采用手工电弧焊焊接前,坡口两侧各100mm范围内应涂白垩粉或其他防粘剂。

3.4 管道焊接

3.4.1 焊接位置,尽量采用转动口焊接。全位置焊接时,应使用小直径焊条。

3.4.2 焊接电流:由于不锈钢芯的电阻比碳钢芯大4-5倍,焊接电阻热易使焊芯发热严重,造成药皮发红开裂,影响到后半段焊条的焊接工艺性能,故应选用较小的焊接电流。

3.4.3 引弧:绝对禁止非焊接表面引弧,有条件的情况下可使用同材料作为引弧板引弧。

3.4.4 运条:要进行短弧快速焊,焊接时焊条不允许作大幅度的横向摆动。为的是减少焊接接熔池热量,减少热影响区的温度,有利于提高焊缝金属抗晶间腐蚀能力和热裂倾向。

3.4.5 焊道清理:必须采用不锈钢钢丝刷。

3.4.6 焊接完毕后,焊接接头应进行酸洗与钝化处理。

4 焊接工艺要点

4.1 避免飞溅和坡口以外的部位引弧。

4.2 焊缝表面要求光洁,彻底除净焊渣及飞溅物。

4.3 在保证焊透及熔合良好的条件下,应选用小的线能量,采用短电弧,多层焊接工艺。在控制层间温度和焊后温度,尽量减少在450-850℃的停留时间。

5 焊接检验

5.1 焊缝外观检验

用肉眼或放大倍数不大于5倍的放大镜,检查焊缝表面的缺陷和性质,并用焊接检验尺寸对表观缺陷进行定量。焊缝外观必须符合以下条件:

5.1.1 焊缝表面应是原始状态,焊缝表面没有加工或补焊痕迹。

5.1.2 焊缝的外观质量应符合表4的规定

表4 焊缝外观检查质量要求

5.2 无损检测

按照图纸技术要求进行X射线探伤检查,一般按照100%检测,一级片合格。

5.3 焊缝返修

对外观检查、无损检测不合格的焊缝应进行返修,返修后的焊缝按原检测方法进行检验。当同一部位返修次数超过两次时,应制定返修措施,并经焊接技术负责人审批后进行返修。当出现下列任何一种情况,必须割除整道焊缝:一是返修焊缝总长超过焊缝周长的30%,二是需割除底层旱道返修总长超过焊缝周长的20%。

book=84,ebook=89

TG4

B

1672-9323(2010)05-0084-02

2010-07-20)