金属光泽釉的研究*

2010-09-07吉艳光

吉艳光

(唐山惠达陶瓷(集团)股份有限公司 河北唐山 063307)

金属光泽釉的研究*

吉艳光

(唐山惠达陶瓷(集团)股份有限公司 河北唐山 063307)

在陶瓷釉料中加入金属氧化物,如二氧化锰、氧化钛、氧化铜、氧化镍等,生成具有金属光泽的陶瓷釉面。关键词 金属氧化物 陶瓷 釉面

近年来,随着国内陶瓷行业迅速发展,人们的消费观念在不断更新,对产品的要求也在不断提高。在陶瓷釉料中加入金属氧化物,生成具有金属光泽的釉面,是陶瓷工业者普遍追求的目标。

1 原料

化工原料:碳酸钡、氧化锌、铅丹、二氧化锰、氧化铜、氧化镍、碱面、CMC。

矿物原料:钾长石、石英、方解石、滑石、苏州土。

熔块:钾长石、石英、碳酸钡、氧化锌,铅丹。

坯料:选用实验室生产的圆形坯体(直径为53?)和方形砖坯(100?×100?)作为试验釉载体。

2 实验

2.1 实验仪器及设备

电子天平、高铝坩埚(250 ml)、箱式电炉、石棉手套、快速研磨机、树脂摇铃罐、350目万孔筛、40目筛、量筒(100 ml)、秒表、激光粒度仪。

2.2 工艺流程

1)熔块制备工艺流程:按熔块组成计算配方→配料→球磨→出磨→烘箱内烘干→过40目筛→箱式电阻炉(1 150℃)中彻底熔融→水淬→碾细→过40目筛→备用。

2)金属光泽釉制备工艺流程:按各种原料组成计算配方→配料→球磨→检验→物性检测→施釉→入窑烧成→测烧后性能。

3)工艺参数。配制熔块和釉料的矿物原料均为粉料:熔块熔制温度为1 100~1 150℃。

实验室球磨时:料∶球∶水=1.0∶2.0∶0.7;半工业实验时:料:球:水=1.0∶2.0∶0.5;

釉浆细度:350目万孔筛筛余量为0.2%~0.4%;

釉浆体积密度:1.70~1.74 g/φ;

釉浆粘度:15~16 s/100 ml。

2.3 配方设计及最优化确定

2.3.1 配方设计

原则:只有合理的配方才能制出好的釉浆,只有好的釉浆才能保证生产的正常运行,取得良好的经济效益。一般遵循以下原则:

1)熟悉掌握各种原料的特性,根据生产需要正确选用合适的原料。

2)满足生产工艺要求,也就是釉浆的性能、干燥速度、流动性等要满足施釉操作和烧成工艺的要求,且坯釉结合要好。

3)考虑原料的成本和来源,对主要原料要求其资源丰富,质量稳定,价格低廉,为生产优质低价产品打下良好基础。

本设计是对原有配方加以改进,用苏州土代替原配方中的高岭土,用方解石代替原配方中的轻质碳酸钙,用钾长石代替原配方中的湖南长石,通过本设计调整的配方达到原配方的性能,原有生产设备、烧成制度不改变,使烧出的陶瓷釉面呈现不同的光泽。

2.3.2 制备的优化

目前,金属光泽釉的生产方法主要有4种:

1)用金水、电光水等涂敷表面,经热处理后,使陶瓷表面呈现金属光泽效果。

2)在陶瓷表面直接喷涂有机或无机金属热溶液。3)在陶瓷釉面,直接溅射或蒸镀金属涂层。

4)在适当组成的釉中,加入金属氧化物或事先将金属氧化物制成色剂加入,经过焙烧,产生金属光泽和不同色调的釉面。

以上第一种方法所用原料昂贵,又因是釉上彩,不耐用;第二种方法原料也昂贵,又需另添置热处理及环保设备;第三种方法设备费、镀液费高,还要求产品设计小,因此这3种方法均难以推广和应用。第四种方法工艺简单,成本低,不需要特殊处理,在隧道窑中烧成即可。为此,确定采用烧结法,在1 150~1 200℃下一次快烧,作为金属光泽釉的研究方向。

2.3.3 熔块配方设计

熔块配比见表1,金属光泽釉配方组成见表2。

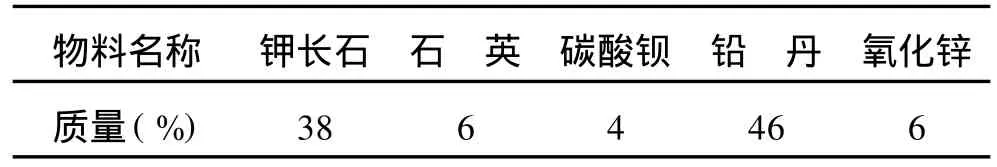

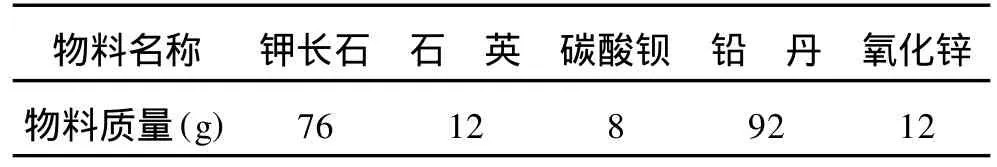

表1 原配方中熔块配比(质量%)

表2 金属光泽釉配方组成(质量%)

采用电子天平配料,快速研磨机研磨,将物料混合均匀,出磨,并将其放入烘箱内烘干,烘干后取出将其碾成粉末,并过40目筛,将筛下物倒入高铝坩埚内。在箱式电炉中进行熔块制取,温度控制在1 100~1 150℃。

熔块达到所需温度后,用坩埚钳将其取出,并倒入水里进行水淬,将所制成的熔块晶体碾成粉末,过40目筛,取筛下物备用。

2.4 熔块的主要性质

1)化学性质。除氢氟酸外,耐其他酸腐蚀。ZnO含量高的熔块,其耐盐酸腐蚀性较差。

2)力学性质。耐压强度高,抗拉和抗冲击强度低。

3)熔块的高温粘度。熔块在高温下的表面张力视其化学组成不同而不同。

2.5 金属光泽釉设计

2.5.1 金属光泽釉配方设计

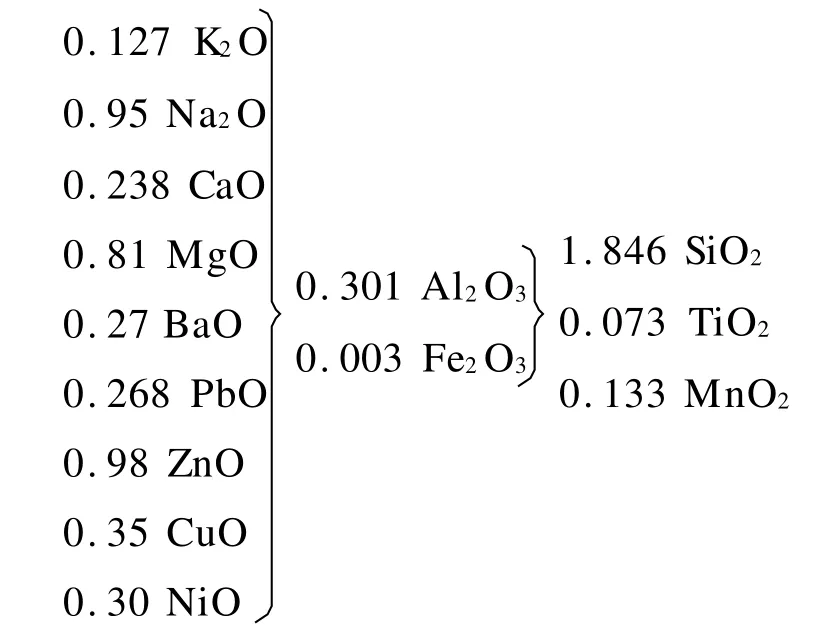

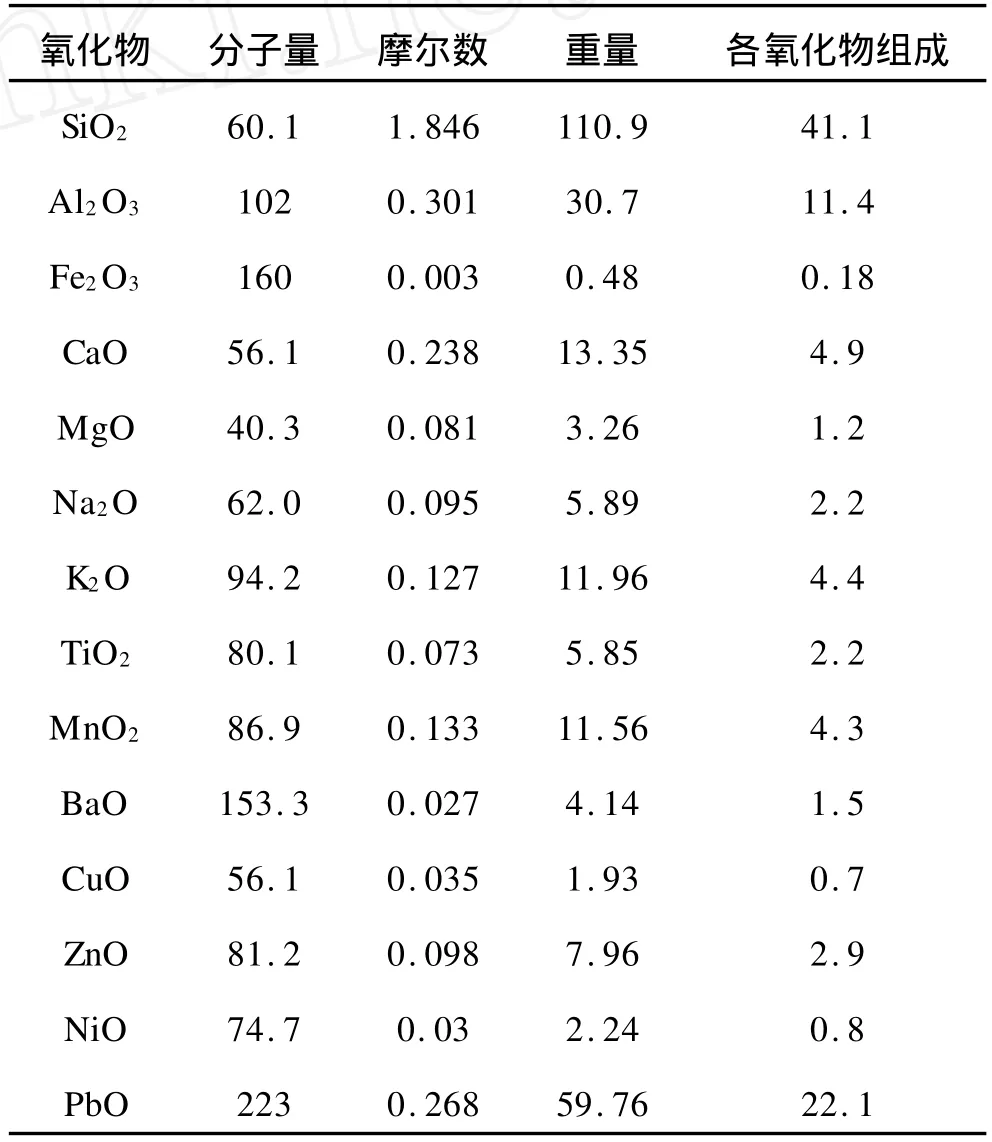

金属光泽釉配方组成见表3。

表3 金属光泽釉配方化学组成(质量%)

由以上可得金属光泽釉配方组成(质量%):钾长石:37.48,石英:7.76,苏州土:10.2,滑石:3.0,方解石:8.0,ZnO:2.76,MnO2:4.0,PbO:21.16,TiO2:2. 0,CuO:1.0,BaCO3:1.84,NiO:0.8。

引入熔块后的金属光泽釉的配方(质量分数):熔块:46,方解石:8,钾长石:20,CMC:0.25,苏州土:10,石英:5,滑石:3,碱面:0.25,MnO2:4.0,CuO:1.0, TiO2:2.0,NiO:0.8。

2.5.2 金属光泽釉的制备

用电子天平准确配好料后,按料∶球∶水=1.0∶2.0∶0.7,采用快速研磨机进行研磨,研磨速度为1 500 r/min,研磨0.5 h后,用激光粒度仪测试粒度,粒度控制在标釉(上下允许相差1),合适后即可出磨,进行过筛,并对釉浆进行物性检测。

施釉:采用手工法施釉。生釉厚度在0.7?左右。

烧成:采用92.4 m隧道窑烧成,烧成温度为1 200℃,烧成周期为18.5 h。

3 常规物性检测结果

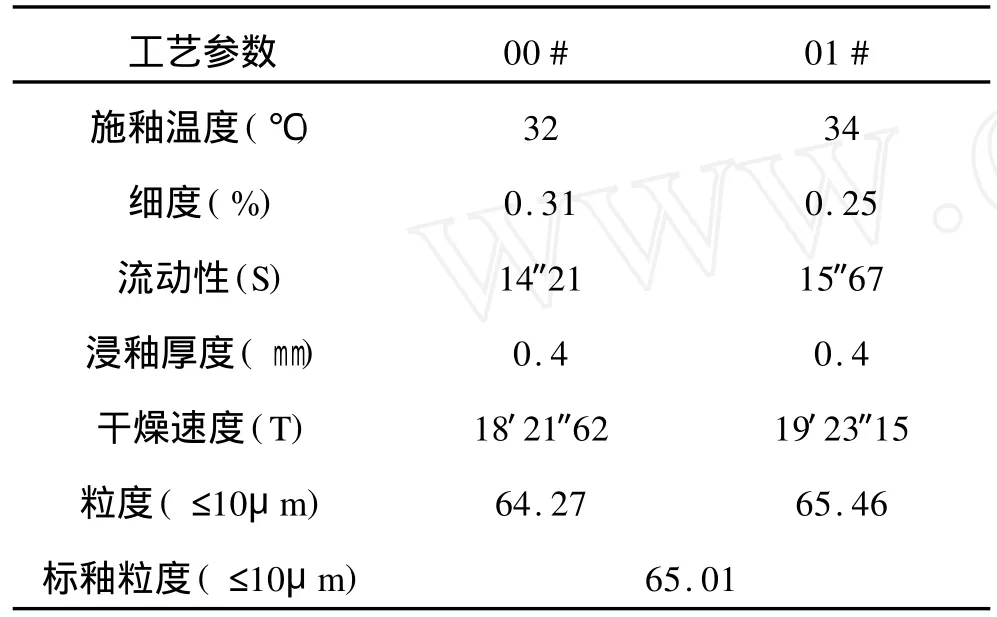

金属光泽釉的工艺参数见表4。

表4 金属光泽釉的工艺参数

4 结果与讨论

由实验可知,硅酸锆、铅丹、着色氧化物、坯体色泽、施釉量和烧成对金属光泽釉釉面效果影响很大。

4.1 硅酸锆的影响

硅酸锆是很好的乳浊剂,但试验表明:该金属光泽釉中不能引入。若釉组成中硅酸锆含量大于1%,则难以出现金属光泽。因此,应避免高的氧化物及硅酸锆引入釉料。

4.2 铅丹

试验表明,铅含量过低,则难以形成金属光泽,一般控制氧化铅的含量在20%~40%。铅含量高,毒性大,为此配釉前,将铅丹或碱式碳酸铅熔入熔块中,高温熔制成硅酸铅玻璃后,再引入釉料中。

4.3 着色氧化物的影响

试验过程中发现,氧化锰、氧化钛、氧化铜和氧化镍的含量不同,则呈现不同的色调。若固定氧化镍占着色剂总量的10%不变,锰多铜少,钛适中,呈绿色;锰少钛多,铜适中,通过试验得出的配比,可以获得良好的金属光泽釉的釉面。

试验表明,着色氧化物可预烧成色料后加入釉料中,也可直接配入熔块中,还可直接加入釉料中。本实验采用将着色氧化物直接加入釉料中一次烧成,以期降低成本。

4.4 坯体色泽的影响

不同色泽坯体施釉烧成的实验表明:深色坯体作釉载体,光泽与色调效果差;白度高的载体作釉载体,金属光泽釉的釉面效果好。

4.5 施釉量的影响

施釉量低,釉层薄,易露底,釉面质感差;施釉量大,釉层过厚,易开裂,易形成滚釉、流釉等缺陷。

4.6 烧成的影响

金属光泽釉属于结晶釉范畴,着色金属氧化物在高温熔体中过饱和,冷却过程中,当达到某高温粘度时析出金属光泽物。只有控制好升温、冷却速度、高温保温时间及析晶保温时间,才能获得良好的金属光泽釉面。试验表明,烧成温度为1 150~1 200℃时金属光泽釉较为理想。

5 结语

1)经实验确定了适用于一次快烧的半熔块金属光泽釉配方组成。

2)控制生产工艺,掌握影响因素,运用普通烧结法,可生产金属光泽釉,以提高建筑陶瓷的装饰档次。

1 祝桂鸿,等.陶瓷釉配制基础.北京:轻工业出版社, 1989

2 刘康时.陶瓷工艺原理.广州:华南理工大学出版社, 1990

3 轻工业部第一轻工业局.日用陶瓷工业手册.北京:轻工业出版社,1980

4 王坚主.化工词典.北京:化学工业出版社,1992

book=29,ebook=14

TQ174.4

A

1002-2872(2010)09-0029-03

吉艳光(1976-),大专,助理工程师;研究方向为硅酸盐工程。E-mail:jiguang200905@sina.com