氯碱生产装置中循环水系统的优化运行与节能改造

2010-09-07刘影张二军

刘影,张二军

(昊华宇航化工有限责任公司,河南焦作454000)

氯碱生产装置中循环水系统的优化运行与节能改造

刘影,张二军

(昊华宇航化工有限责任公司,河南焦作454000)

介绍了氯碱生产装置中循环水系统运行方式的优化及节能改造措施。

氯碱生产;循环水;优化;节能

1 概述

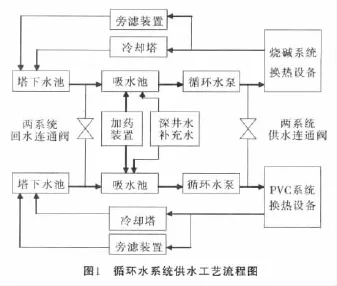

昊华宇航化工有限责任公司于2005年8月投产了10万t/a PVC、10万t/a离子膜烧碱项目。该项目循环水系统配套设计了6台1 000m3/h的无填料喷雾冷却塔,4台2 200m3/h的循环水泵(开3备1)、2套加药装置及相应的旁滤和加氯装置。PVC生产与离子膜生产系统共用1套循环水系统,但运行过程中,循环水供水温度不能满足PVC聚合工序工艺要求,PVC产量受到严重影响。该公司于2006年对原循环水供水系统的供水方式进行了系统改进,将PVC生产用循环水系统与离子膜烧碱用循环水系统分开,各自独立运行。循环水系统供水工艺流程见图1,PVC生产系统采用3台2 200m3/h循环水泵(开2备1)供水,4台1 000 m3/h的无填料喷雾冷却塔进行冷却降温;烧碱循环水系统采用2台2 200m3/h循环水泵供水(新增1台),2台1000m3/h和1台800m3/h(新增)的无填料喷雾冷却塔进行冷却降温。改进后的烧碱循环水系统供水压力指标为0.40~0.45MPa,PVC生产系统的循环水系统供水压力指标为0.6MPa左右。改进后,两系统均保持了正常稳定运行,但是整个系统仍存在运行成本高等问题,针对这些问题,对运行方式进行优化、对系统进行节能改造,使循环水系统实现了节能运行。

2 系统节能改造

2.1 加药方式改造

2.1.1 原加药方式

循环水系统原配套设计了2套加药装置,由搅拌槽和计量泵组成,每套装置运行功率为0.74 kW。在运行过程中,需首先由操作工将药剂(水质稳定剂、降碱剂、杀菌灭藻剂等桶装药剂)提至高约1.5m的加药平台,倒入加药装置的搅拌槽内,然后根据需要调节循环水中的加药量调节计量泵,由计量泵连续输送至循环水塔下水池内。加药过程不仅浪费电能,而且劳动强度较大,同时,将每桶25 kg的药剂人工提至平台再向搅拌槽内倾倒也存在一定的危险性。

2.1.2 改造后的加药方式

根据循环水系统设计上的特点,利用循环水吸水池上的大平台设计了2个塑料加药槽,根据需加药量,在塑料加药槽的下部开几个小孔,然后将加药槽安装在紧靠循环水吸水池大平台处的塔下水池上,使得加药槽与吸水池在一个平面上,购进的药剂也全部存放在循环水吸水池大平台上,使加药位置紧邻药品存放位置。由于加药面与吸水池平台在一个平面,加药时,操作工只需将桶装药剂直接倒入加药槽内,药剂通过加药槽底部的小孔连续滴加至循环水中,不仅保持了连续滴加的方式,而且大大降低了工作强度,减少了计量泵连续运行对电能的消耗。弃用的加药装置移送至污水处理站做为投加盐酸、氢氧化钠以及次氯酸钠使用(该岗位向搅拌槽内加药通过管道注入)。每年可节约电能11840kW·h,按0.45元/(kW·h)计,可节约5 328元。

2.2 循环水系统运行补水改造

2.2.1 循环水系统日常补水情况

循环水系统由于水分的蒸发、风吹损失、排污需要以及其他装置的使用,每小时平均需补充深井水70~80m3。

(1)因水分的蒸发损失、风吹损失量

a.蒸发损失水量E=(0.1+0.002θ)RΔt/100

式中:θ为空气的干球温度,取25℃;R为系统循环水量,本系统为7 000m3/h;Δt为冷却塔进出水温差,℃。E=(0.1+0.002×25)×7 000×5/100=53m3/h;b.风吹损失量约为系统循环水量的0.1%,约为7m3/h。

(2)PVC生产过程中乙炔清净工序使用的次氯酸钠是采用工业循环水进行配制的,每小时使用工业循环水约10~20m3。

2.2.2 其他岗位排放废水情况

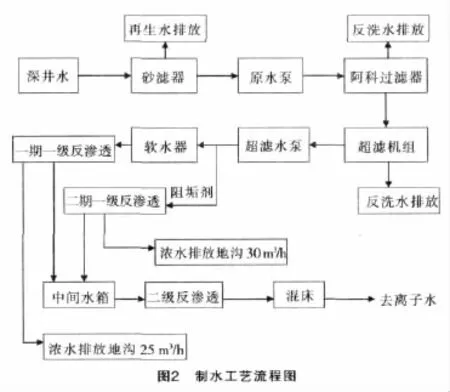

与循环水岗位相邻的纯水站岗位,其主要任务是利用深井水制取去离子水。在制水过程中有大量废水外排,没有进行综合利用,造成较大的水资源浪费。该岗位的制水工艺是采用双级反渗透加混床精制,工艺流程如图2。

由图2可以看出,深井水逐级经过砂滤器、叠片式过滤器、超滤机组以及软水器处理,水中的各种悬浮物、泥沙、微粒、胶体、细菌、杂质、有机物和硬度均已被过滤去除,再经双级反渗透膜分离,水中绝大部分的离子被截留在浓水中,从而制取电导率为5μs/cm以下的水。再经过混床的进一步精制得到电导率为2μs/cm以下的去离子水。在制水过程中,二级反渗透浓水因离子浓度较低,直接被系统回收利用;一级反渗透的浓水因离子浓度高,不能再回收至制水系统中,直接被排放。2个一级反渗透平均外排浓水55m3/h,其他设备如砂滤器也需要定期进行反洗、再生以保证正常运行,阿科超滤机组、软化器等设备在运行过程中要间断地进行一些冲洗、反洗、杀菌、再生等步骤,以保证机组的正常稳定运行,反渗透机组每次开停机均需排放一部分水,上述机组平均需外排废水30~50m3/h,浪费了大量水资源。

2.2.3 循环水补充改造

(1)一期一级反渗透浓水的利用

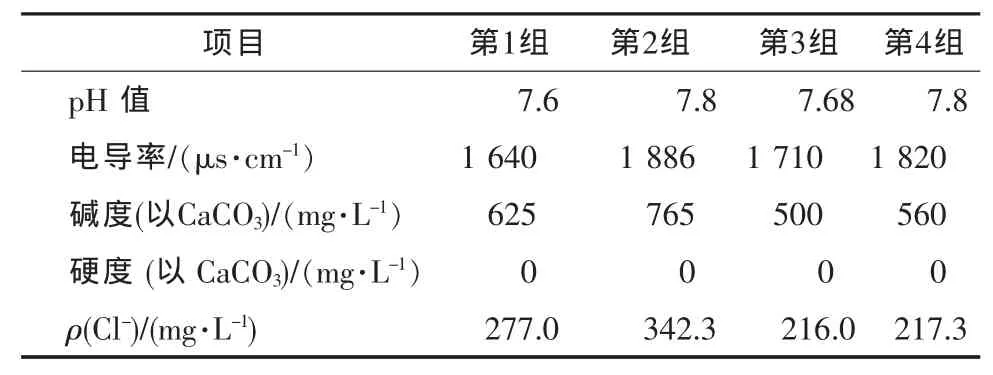

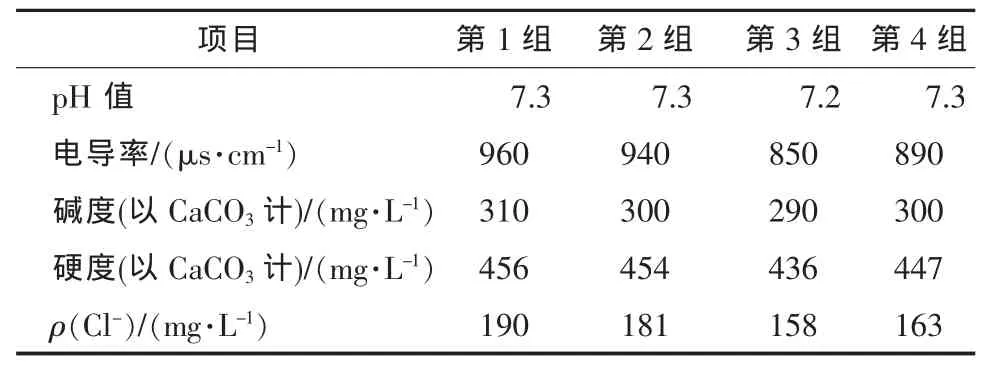

根据反渗透制水原理可知,反渗透机组只对水中溶解盐进行过滤或浓缩,本身并不会对原水产生污染,故其浓水中的离子只是其处理水中被脱除浓缩的离子。由于一期一级反渗透进水经过软化器去除了水中的钙、镁离子,故浓水中并无钙、镁离子,只是其他离子含量较高。浓水水质和深井水水质的分析对比情况见表1,表2。

从表1和表2的分析数据可以看出,一期一级反渗透浓水中电导率、碱度和氯离子含量均比深井水要高,但是其基本上不含钙、镁离子,针对具体的使用范围,仍具有回收利用价值,可以用于换热设备或对水质要求不高的系统中。将此部分水通过管道利用反渗透自身压力全部引入循环水系统中作为补充水使用,可节约深井水25m3/h,每年可节约深井水16万t,深井水按1.15元/t计算,可节约18万元。

表1 一期一级反渗透浓水水质情况

表2 深井水水质分析数据

(2)砂滤器、阿科过滤器、超滤机组外排废水的回收利用

在制水过程中,砂滤器、阿科过滤器、超滤机组只是起到过滤作用,其外排废水中只含有大量的悬浮物、泥沙、杂质等,完全可通过将水中的悬浮物、泥沙、杂质等去除后回收利用。新建了1个沉降装置,将经过沉降处理的这部分水经过新增回收水泵全部送到循环水站大水池内做为循环水补充水使用,可节约补充深井水30m3/h,年可节约24万t深井水,深井水按1.15元/t计算,可节约36万元。

2.3 循环水泵的节能改造

2.3.1 改造前循环水泵运行情况

循环水系统在PVC生产系统与离子膜烧碱系统各自独立运行后,采用的2台SLOW350-520(I)型循环水泵(Q:2200m3/h,H:59m)功率分别为450 kW和400 kW,存在能力过大现象,运行中循环水供水压力大大超出该系统工艺指标要求,最高达到0.6MPa(工艺指标为0.40~0.45MPa)。生产运行中,为保证工艺指标要求,岗位上采取了控制循环水泵进出口阀门开度,以及供水管路上安装泄压阀打回流2种方式来调节供水压力。但是,操作规程不允许采取控制水泵进口电动蝶阀开度保证供水压力,且极易造成水泵叶轮产生气蚀现象;采取控制出口电动蝶阀开度控制供水压力,运行一段时间后使得DN700的电动蝶阀阀芯出现密封不严,造成停运检修时循环水泵内始终带压,导致循环水泵无法正常检修维护。因此,日常一般采取泄压阀调节,将一部分循环水通过泄压管直接返回至循环水池约30%的水量,造成水泵做了大量无用功,严重浪费了能源。

2.3.2 循环水泵改造

水泵改造有2种方案可供选择。

(1)对循环水泵电机采取变频控制,使得循环水泵能够根据压力情况进行自动调整,初步估算可减少用电20%左右,方案本身可行,但由于需选用2台450 kW的高压变频设备,约需投资300多万元,并需新增占地面积约40m2。

(2)将原水泵更换为节能水泵。与浙江工业设计研究院协作,利用其“一种在线流体系统的纠偏方法”的节能专利技术,对烧碱循环水系统进行了实际监测。通过对在线流体系统的压力测定、系统动力机械的功率测定、检定系统管路的合理性、管路特性后,诊断系统存在的问题。按最佳运行工况参数,针对系统运行情况,量身定制2台FCH高效节能泵(电机不换),替换实际处于不利工况、低效率运行的水泵,消除“无效能耗”,提高输送效率,从而达到最佳的节能效果,如此初步估算可节电30%左右,并且设备投资、安装完全由其负责,我们共享节能效益。

通过比较,选择了第2种方案,于2009年3月对烧碱循环水系统进行了改造。将原有的2台循环水泵更换FCH高效节能泵,于2009年4月正式投运。投运后,4号循环水泵节电率可达27%左右,每年可节电89.6万kW·h,5号泵循环水泵节电率为32%左右,每年可节电108万kW·h,合计年可节约88.9万元。

3 循环水系统运行方式的优化

循环水系统一年四季运行情况各有不同,夏季供水需求量大,冬季由于外供循环水温度较低,PVC生产系统和离子膜烧碱系统生产需用量均大幅减少。

(1)循环水泵

从每年的11月至次年2月,将PVC循环水系统与烧碱循环水系统通过两系统的供水连通阀和回水连通阀均打开一小部分进行连通,将PVC系统的循环水通过供水连通阀向烧碱系统供应一部分,然后将烧碱循环水系统停运1台循环水泵,不仅保证了两个循环水系统的正常运行,而且每年可节电86.4万kW·h,按0.45元/(kW·h)计算,可节约电费约38.9万元。

(2)冷却塔风机

根据循环水系统冬季外供循环水温度较低的情况,及时调整循环水冬季供水温度,通过与用水单位协调,在保证生产正常运行的条件下,减少冷却塔风机运行台数,平均每天可停运30kW风机4台,每年如此运行3个月,可节电25.9万kW·h,年节约电费11.7万元。

4 结语

通过节能改造及调整系统运行方式,不仅降低了操作人员的工作强度、减少了大量外排废水,实现了废水阶梯利用,而且每年可节约各种费用192万元,有效地降低了循环水系统的生产运行成本。

Optim ized operation and energy saving innovation of circulatingwater system of Chlor-alkaliequipment

LIUYing,ZHANGEr-jun

(Haohua Yuhang ChemicalCo.,Ltd.,Jiaozuo454000,China)

Optimized operation and energy saving measures of circulating water system of Chlor-alkali equipmentwas introduced.

circulatingwater;optimized;energy saving

book=30,ebook=194

TQ114.26

B

1009-1785(2010)06-0030-03

2010-01-27