变压吸附技术在氯乙烯精馏尾气回收中的应用

2010-09-07陈志辉

陈志辉

(福建省东南电化股份有限公司,福建福州350011)

变压吸附技术在氯乙烯精馏尾气回收中的应用

陈志辉

(福建省东南电化股份有限公司,福建福州350011)

介绍了变压吸附技术在氯乙烯精馏尾气净化回收中的应用,对产品气回收过程中存在的问题提出了改进建议。

氯乙烯;变压吸附;尾气净化;产品气回收

1 精馏尾气回收的意义及方法

随着国民经济的稳定快速增长,国内PVC行业结合中国煤炭资源相对丰富的国情,利用地区能源和材料优势,电石法PVC得到迅猛发展。

在国内电石法生产PVC树脂的厂家中,氯乙烯精馏工艺普遍采用低、高沸塔精馏的分离方法。在低沸塔系统中,系统将不凝性气体(如H2、N2、O2、C2H2等)从尾气冷凝器顶部排放,一是为了保证中间产品氯乙烯的质量,二是为防止整个系统中不凝性气体的积累。排空尾气中夹带的乙炔和氯乙烯,既增加了生产成本又造成严重的环境污染。

随着清洁生产越来越受到人们的关注,控制氯乙烯等有害气体对环境的污染,回收精馏尾气中的氯乙烯和乙炔已非常必要。

精馏尾气回收方法主要有以下几种:有机溶剂吸收法;活性炭吸附真空解吸回收法;活性炭吸附蒸汽正压解吸回收法;活性炭碳纤维变温吸附回收法;变压吸附回收法;膜分离法回收法。其中活性炭吸附回收工艺在较早时期为国内大部分厂家采用,但是该工艺存在一些缺陷,如净化回收效果难以令人满意、系统运行能耗高、设备损耗大、维护难、易积炭、安全性差等,随着国家对环保排放指标的控制越来越严格,目前已经不能适应生产的要求。变压吸附法回收氯乙烯工艺正受到更多的重视,也得到了广泛的应用[1]。

变压吸附法回收氯乙烯尾气是近年来新开发的氯乙烯尾气回收技术。目前,该技术日臻完善,由原来的四塔工艺改进为五塔工艺,并进一步向乙炔、氯乙烯单独回收方向发展,克服了以往尾气回收技术的诸多弊病。整套装置操作简单、安全性高、经济效益好,是目前达到国家环保要求的回收技术,在几乎全部回收氯乙烯的同时,乙炔也得到了全部回收。因此,对现有尾气回收装置进行技术改造,采用先进的变压吸附回收技术是非常必要的[2-3]。

2 变压吸附回收技术的应用

2.1 变压吸附法的吸附原理

吸附可以简单定义为体系中组分在界面上的优先富集。一些具有微孔结构的固体材料对流体分子具有吸附作用,这类吸附材料被称为吸附剂。不同的分子在吸附剂上呈现不同的吸附特性。外界条件如流体温度、流体浓度、流体压力会直接影响分子的吸附特性。利用不同分子在吸附剂上吸附特性的差异,通过改变温度或压力的方式可以实现混合物的分离和提纯。变压吸附过程是在一定压力下进行吸附,在低压下进行解吸。由于吸附循环周期短,吸附热来不及散失,可供解吸之用,所以吸附热和解吸热引起的吸附床温度变化一般不大,吸附过程近似等温过程。

变压吸附气体分离技术的原理就是利用气体组分在固体吸附剂上吸附特性的差异以及吸附量随压力变化而变化的特性,通过周期性的压力变换过程来实现气体组分的分离和提纯。在变压吸附法从氯乙烯精馏尾气中回收氯乙烯和乙炔的工艺中,采用复合吸附床,该复合床内分层装填了数种经过改性的专用吸附剂。当富含氯乙烯和乙炔的尾气在一定压力下通过吸附床时,C2H3Cl、C2H2等易被吸附剂吸附,其余的N2、H2等通过吸附床后排放,而被吸附剂吸附的C2H3Cl和C2H2在解吸过程中回收,同时,吸附剂得到再生,周而往复,形成连续、稳定的循环操作[3]。

2.2 变压吸附法工艺特点

(1)变压吸附工艺具有工艺流程简单、操作方便、自动化程度高的优点。变压吸附工艺没有复杂的预处理工序,在常温和不高的压力下操作,设备简单,吸附床再生不需外加热源和冷源,整个净化、回收循环过程采用PLC系统进行控制,全部实现自动化操作,开、停车十分方便。

(2)变压吸附工艺具有氯乙烯净化度高、回收率高的优点。采用变压吸附法所得到的净化气中氯乙烯含量≤36mg/m3,达到国家环保排放标准,可直接排放至大气,同时,抽空产品气中氯乙烯得到浓缩,直接返回至生产系统中回收、利用,该工艺对氯乙烯的回收率≥99%。尤其是在回收氯乙烯的同时,乙炔也得到了同等程度的回收。

(3)变压吸附工艺所用吸附剂使用寿命长。变压吸附工艺使用期限为半永久性,吸附剂使用周期长。

(4)变压吸附工艺能耗低、运行成本低。运行中只使用少量仪表空气、冷却水,无溶剂和辅助材料消耗,电耗少。

(5)变压吸附工艺操作弹性大。变压吸附是物理吸附,通过调整吸附时间等操作参数,适应原料不同气量和组成的较大范围的变化,可适应前工序的波动,保证净化、回收效果。装置调节能力强,操作弹性大。

2.3 变压吸附法工艺流程简述

该工艺主要流程为五塔工艺,当某台吸附器上的程控阀因外部元件故障导致程控阀不能正常开关时可以手动切换成四塔工艺,切换后的原料气负荷及氯乙烯和乙炔回收率均不受影响,可有效保障生产顺利进行。该吸附装置中的吸附剂分为4层装填,由下而上第一层吸附剂起吸附水及保护上层吸附剂的作用,第二、三层吸附剂起到脱除大部分氯乙烯和乙炔的作用,第四层吸附剂主要起到控制氯乙烯和乙炔净化程度的作用。

该公司从精馏岗位尾气冷凝器送来的尾气先经原料气加热器加热至20~40℃后经流量计计量进入吸附塔。吸附剂在加压时选择吸附原料气中的二氧化碳、氯乙烯和乙炔等易被吸附的组分,较不易被吸附的组分如氢气、氮气等作为净化气由吸附塔出口经压力调节阀和流量计排至大气。

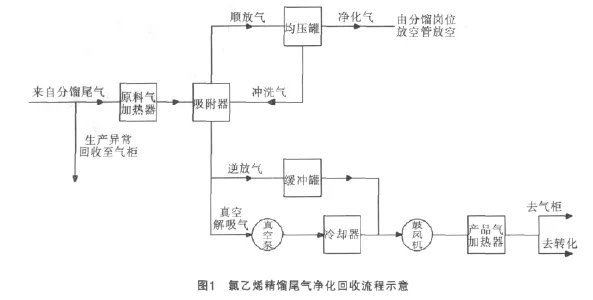

吸附器中的回收氯乙烯和乙炔作为产品气分两部分排出。第一部分是吸附塔逆向放压排出的气体,该部分气体进入解吸气缓冲罐;第二部分气体为真空解吸气,由真空泵抽出,经冷却器冷却后进入解吸气缓冲罐,与来自第一部分的逆放气混匀后进入鼓风机,经升压后进入产品气加热器升温,然后送入转化系统。变压吸附回收的工艺流程如图1所示。

在氯乙烯和乙炔被解吸的同时吸附剂得到再生,氯乙烯、乙炔组分被吸附后在出口端输出净化后的气体,净化度能达到C2H2≤150 mg/m3、C2H3Cl≤36mg/m3,符合国家大气污染物排放标准。

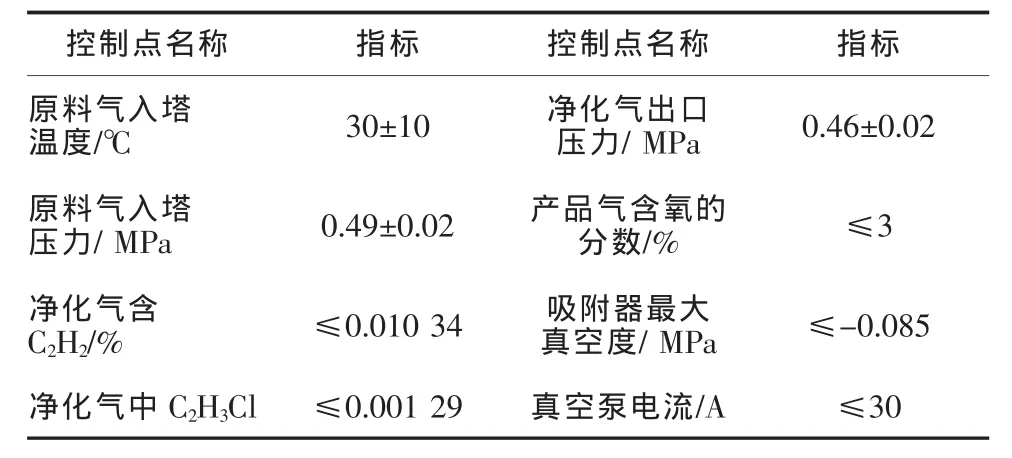

生产工艺控制指标见表1。

主要设备一览表见表2。

3 变压吸附工艺应用中的注意事项

(1)变压吸附工艺中原料气进料温度和压力的控制是非常关键的。因为对于气-固吸附来说,温度和压力对吸附效果的影响相当大,所以有必要对原料气进吸附器的温度和压力进行控制。

表1 生产工艺控制指标

表2 主要设备一览表

(2)对吸附剂的保护措施也直接影响到吸附回收效果和吸附剂的使用寿命。吸附系统长时间停车时,需要用氮气置换系统中的气体,并以0.10~0.20 MPa的氮气来保持压力,这样做是为了保护吸附剂的活性不受破坏。

(3)由于变压吸附装置程控阀门多,程控阀门切换时间短,动作频繁,人工无法操作,以及装置本身工艺的特殊性,即吸附过程连续,解吸再生过程压力有较大幅度波动和装置防爆要求等,故工艺对仪器仪表和控制系统的可靠性要求较高,仪表空气压力亦需大于0.50MPa。

4 变压吸附工艺应用中的调整

4.1 吸附周期的调整

装置开车并正常运转后,经对产品气取样分析,产品气浓缩比仅为2倍,可调整空间较大。对吸附周期进行微调,主要针对几个关键步骤,调整后正常生产时浓缩比基本维持3.5~4.0倍。

4.2 吸附压力的调整

吸附剂的吸附量与吸附压力成正比,吸附压力越高,吸附量就越大,吸附塔的处理能力越高。由于分馏系统压力由尾气变压吸附系统控制,选择合适的吸附压力对安全生产尤为关键。经过长时间的摸索,发现尾气吸附压力维持在0.47~0.51MPa时,即不会影响分馏系统的生产也不会导致吸附塔发生吸附剂中毒和穿透现象。

4.3 生产异常放空管道调整

设备厂家设计,当生产发生异常或者压力超出设定值时,尾气变压吸附的原料气进口管的程控阀自动开启,并将尾气放空,此法排放大量氯乙烯和乙炔气,不仅对生态环境和安全生产造成影响,而且影响电石消耗和生产成本。对此,在设备安装时,新增了1根通往气柜的管道及阀门,当上述异常发生时,可直接回收回气柜,提高安全生产系数。

4.4 产品气温度的调整

设备厂家设计方案中,产品气经鼓风机加压后直接送入转化系统,未考虑到产品气温度对转化系统的影响(产品气温度夏天为50℃、冬天为35℃左右),由于产品气温度与转换器内温度(80~180℃)温差太大,从而影响了触媒的活性,导致未转化的乙炔和氯化氢含量升高。运转一段时间后,在鼓风机后增加1台产品气预热器,温度控制为80~100℃,调整后转化系统运作正常。

4.5产品气送出方向的调整

设备厂家设计方案中,产品气可送至3个方向,分别为转化一道、转化二道和气柜。经过一段时间运行后,发现将产品气送入转化二道较为合理。送入一道时,因为产品气压力高(0.050~0.055MPa)容易形成气堵,导致乙炔和氯化氢送出压力升高(最高时超过0.060MPa)。同时,送一道的产品气由于还含有大量的不凝气及VCM,其工艺管线较长,不仅增加气流量及气速,影响公用工程消耗及触媒单耗,而且增加副反应产物,对成本及产品质量有一定影响。而送入二道,克服了以上问题,但存在温差较大,靠近入口附近的部分转换器反应效率低,且有触媒中毒可能;送入气柜时,由于乙炔气的富集累积使生产存在安全隐患(仍部分使用活塞式压缩机)。

5 改进建议

(1)增大原料气加热器换热面积,设备厂家设计的换热面积为6.35m2,当生产发生异常,原料气温度波动范围过大,温度太低会引起原料气带水,影响吸附效果和吸附剂寿命。

(2)提高产品气温度,使其与出口温度接近,降低温差。

(3)产品气进二道总管附近的转化器,适当开启单台干燥HCl阀门,避免乙炔过量引起的触媒中毒。

(4)在吸附塔内设置测温元件,以便直接观察吸附层移动情况,也能保证吸附剂不被穿透,发生尾气排放超标情况。

(5)在几次处理真空泵和鼓风机异常状况时,自控系统无法在第一时间发现问题。为保证系统平稳运转,建议在自控系统中增设1组真空泵和鼓风机运转时电流波动情况的仪表控制点。

6 小结

采用变压吸附工艺代替活性炭吸附蒸汽,正压解吸工艺来净化回收氯乙烯尾气项目完成后,放空净化气C2H3Cl≤36mg/m3、C2H2≤150mg/m3,净化气完全达到国家环保排放标准且各工艺步骤全自动控制,大大减轻了劳动强度,创造了良好的经济效益,保护了环境。

[1]郑石子,等.聚氯乙烯生产与操作.北京:化学工业出版社,2008:323-335.

[2]陶北平,等.变压吸附(PSA)技术净化回收氯乙烯尾气的应用.聚氯乙烯,2005,(5):39-42.

[3]关刚,等.变压吸附在精馏尾气回收中的应用.中国氯碱,2007,(2):27-29.

Application of pressure sw ing adsorption in tailgas rectification of vinylchloride

CHEN Zhi-hui

(Fujian Dongnan ElectrochemicalCo.,Ltd.,Fuzhou 350011,China)

The application of pressure swing adsorption in purification of tail gas rectification of vinyl chloridewas introduced,and the improvement suggestions of the problems existing in productgas recycling processwere put forward.

vinyl chloride;pressure swingadsorption;tailgaspurification;recyclingofproductgas

book=39,ebook=176

TQ325.3

B

1009-1785(2010)08-0039-04

2009-08-20