电解槽单槽的操作管理及优化

2010-09-07郝明松刘庆芳

郝明松,刘庆芳

(江苏扬农化工集团有限公司,江苏扬州225000)

电解槽单槽的操作管理及优化

郝明松,刘庆芳

(江苏扬农化工集团有限公司,江苏扬州225000)

鉴于在伍迪公司BM-2.7复极式电解槽的项目设计中考虑了单槽的开、停车,在生产过程中改进了开、停车的操作方法,对连锁单槽停车的控制进行了优化,保证了单槽的平稳操作。

伍迪电解槽;单槽;操作优化

1 单槽开、停车

扬农集团的离子膜烧碱电解装置产能6万t/a。一期于2003年9月投产,产量为3万t/a,A、B两组电槽;二期于2004年11月投产,产量为3万t/a,C、D两组电槽。采用伍迪公司BM-2.7复极式电解槽,每只电解槽有112个单元。电解槽的直流电由单台整流器提供,设置极化整流器,4台单槽形成6万t/a的生产能力。项目设计过程中确定了在日后的生产中要能够实现单槽的开、停车,所以在设计配管时,考虑了单槽的进出、循环管线、单槽盐水换热器及单槽阴极液换热器等环节。

在正常生产过程中,因为单元槽泄漏或相应单槽的配管泄漏需要检修时,要进行单槽的停车、检修和再开车。为了保证安全生产,在控制方案中设置了单槽停车的连锁控制。在伍迪电解工艺中,单槽连锁停车主要有以下几种情况。

(1)电槽的阴极液流量低于正常操作量20%,在2min内整流负荷以每秒1%的速率降低,且最后不低于4 kA,超过2min停车。

(2)电槽进槽盐水流量低于正常操作量20%,在2min内整流负荷以每秒1%的速率降低,且最后不低于4 kA,超过2min停车。

(3)电槽的阴极液温度最高设置为92℃,在2 min内整流负荷以每秒1%的速率降低,且最后不低于4 kA,超过2min停车。

(4)电槽中心点电压差最高设置为1.6 V,延时3 s,电槽连锁停车。

(5)电解槽的阴、阳极出口阀门没有完全打开,电槽停车。

2 伍迪工艺中原有的开停车方案

在原操作手册中,单槽开、停车的操作比较简单,尤其是单槽并网和脱网的内容描述,可操作性较差,在单槽并网的过程中没有考虑到氯气和氢气的压力,容易导致装置因氯气、氢气失压致使氢氯压差波动而连锁停车,并且在国内采用的伍迪工艺中,没有成功进行单槽开停车的操作经验。

3 改进后的操作方法

经过实践操作,该公司首先细化了各步骤的操作法,提高了单槽开停车的可操作性。将单槽开停车的操作纳入到岗位正常操作中,能根据操作规程进行规范作业,同时保证其余电槽的稳定运行。为保证操作的安全性,使用氮气作为电槽升压的载体,既保证了电槽阴阳极室的压差,也对整个系统的稳定运行起到至关重要的作用。

3.1 单槽开车操作

单槽开车时,关键操作是对电槽的升压及并网,操作过程中要确保氢气、氯气的总管压力不会有大的波动、压差平稳、保证装置的正常运行。单槽升温结束后,将电槽的盐水、阴极液循环停止,关闭单槽的循环管线阀门,利用电槽充氮管线,通过氮气对电槽进行升压,待开车单槽的阳、阴极侧的压力与总管压力一致后,再打开单槽的氯气、氢气隔断阀,将单槽并入大系统后,开始盐水、阴极液循环,此时,单槽具备了送电开车的条件。

3.2 单槽停车操作

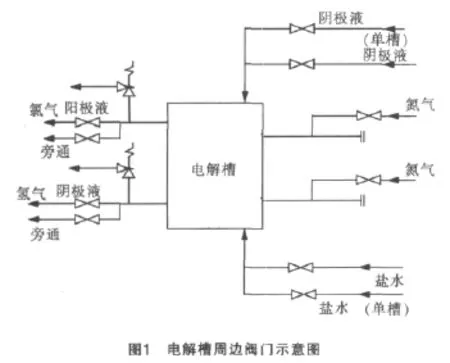

单槽停车的操作比较简单,重点是在脱网时,保证氢气、氯气的压力稳定,防止氯气、氢气进入单槽管线而引发总管的压力波动。在负荷降为1 kA时,关闭充氮气前的隔离阀,将氯气总管单槽停车的连锁屏蔽。待电流降到零后,极化整流器电流降为零,停止电槽阴、阳极液循环,慢慢关闭阴、阳极液管道上的出口隔离阀,打开阴、阳极液出口旁通阀,通过单槽进料管线进行电解液循环,单槽加水2m3、并进行电槽氮气的冲洗、投极化。单槽脱网结束,可以进行降温、排液等操作。电槽周边的相关阀门见图1。

4 连锁单槽停车的控制优化

在离子膜装置一期时,装置只有2台单槽,装置发生异常而导致单槽停车时,由于瞬间氯气、氢气量都下降为原有气量的50%,在正常生产过程中的控制值波动后,自动调节恢复的可能性非常小,所以会引起整个装置的停车。

2004年下半年,离子膜项目二期工程投运,整个装置的电槽数增加为4台,一台单槽的气量占比只有25%,为单槽连锁停车后整个装置不停车提供了可能。但在离子膜正常生产过程中,氯气、氢气总管上的调节阀都处于自动控制状态,单槽连锁停车后,会因为频繁调节导致氯气、氢气总管压力及氢氯压差大幅度波动,引发氯氢压差达到最低,连锁停车。并且在此情况下,无法进行人为干预,避免在操作过程中调节不及时,引起氯氢压差过大,对电槽及膜产生损伤,进而再发生安全风险。在发生单槽突然停车后,实行监控,无法进行手动调节,只能自动控制。从二期工程投运后的情况来看,能够恢复的比例约为25%,多数情况下仍会因为单槽的停车,系统氯氢压差调节滞后而引发整个装置停车,给装置本身以及后续精细化工生产的安全性与稳定性带来风险。

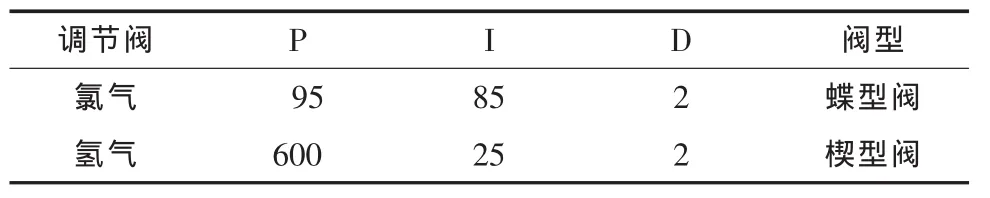

根据单槽停车后引发整个装置停车的DCS过程报告进行分析,同时在总管上的2个主调节阀的PID参数不同,氯氢压差控制主要区别在于比例积分(PI)控制规律。比例控制的作用是普遍常用的调节控制,能够迅速克服干扰的影响,使系统恢复稳定,但是由于输入信号与输出信号比例固定,系统达到稳定后还存在残值;积分控制的作用滞后于偏差的存在,不能及时克服干扰的影响,使得调节过程缓慢、不易稳定;微分调节的好处在于,偏差尽管不大,但在偏差开始剧烈变化的时刻能自动产生一个强大的调节作用,但微分调节与偏差的变化速度有关,所以不单独使用[1]。主调节阀的PID参数见表1。氯、氢调节阀的参数不同,主要是为了适应压力波动时的稳定性与调节过程中的灵敏性。

表1 主调节阀的PID参数

从PID数据来看,氯气的调节阀更加强调的是调节的稳定性,不会过多、过快地进行调节;而氢气总管的调节阀主要调节的参数是氢氯压差,是保证装置稳定及电槽与膜安全的重要参数。

分析结论是,在单槽连锁停车后,氯气压力、氢气压力都下降,氯气压力下降幅度大于氢气压力下降的幅度,氢氯压差加大,同时由于氯气调节阀所设置的SV正常为20 kPa,氢氯压差的SV为4 kPa,所以,氯气调节阀与氢气调节阀同时作用,分别对氯气总管压力和氢氯压差进行调节。如果在调节过程中,使调节幅度一致或接近,能够将参数调节正常,保证装置不会连锁停车,否则,装置会因为压差的连锁而停车。

针对这一分析,提出在DCS的控制逻辑中增加一个控制。单槽连锁停车后,由DCS直接控制将氯气总管的压力控制值SV设置为16 kPa,这一指标的确定也是根据多次停车过程中的DCS记录报告总结出来的,而氢氯压差的控制不变。当单槽停车稳定后,再缓慢地将氯气总管压力提升到20 kPa,并在此过程中保证氢氯压差的稳定。

经过优化,在单槽停车后,氯气总管与氢气总管的调节阀能够基本保持原有的阀门开度,不会发生调节无效的情况。当4台电槽同时运行发生单槽连锁停车时,再也没有发生过整个装置因调节不佳连锁停车的现象。如果是计划性停单槽,则可将这一内部逻辑控制进行屏蔽,避免对系统的干扰。

5 单槽开、停车管理优化的意义

(1)节约了装置开车恢复的时间。

(2)减少了运行成本,避免了整个装置停车。

(3)单槽连锁停车后,稳定压力控制,减少氢氯压差的波动,减少膜与极网之间的摩擦,保证了电槽与膜的安全。

(4)伍迪电槽换膜时间较长,控制优化后,在电槽换膜时可以一台电槽停车换膜,其余电槽开车,大大减少了停车时间。

[1]张毅,等.自动检测技术及仪表控制系统.北京:化学工业出版社,2004.

Operaionmanagementand optim ization of single cellUhde ionic membraneelectrolyzer

HAOMing-song,LIUQing-fang

(Jiangsu Yangnong ChemicalGroup Co.,Ltd.,Yangzhou 225000,China)

According to running and stop of single cell of BM-2.7 Uhde bipolar type ionic membrane electrolyzer,the operation method of running and stop was innovated.The single cell interlock stopping controlwasoptimized for stable operation ofsingle cell.

Uhde ionicmembraneelectrolyzer;single cell;optimization operation

book=6,ebook=127

TQ151.1+5

B

1009-1785(2010)08-0006-02

2010-02-01