焊接对X70钢力学性能影响的研究

2010-09-06江汉石油管理局沙市钢管厂质量控制部叶永春

江汉石油管理局沙市钢管厂质量控制部 叶永春

焊接对X70钢力学性能影响的研究

江汉石油管理局沙市钢管厂质量控制部 叶永春

X70钢管自动焊接成型后,分别在钢管的焊缝及热影响区取样。所取的试样进行拉伸、弯曲以及冲击试验,从而研究X70钢自动焊接成型后的力学性能,并对同一根钢管经过一次、二次补焊后,再次取样进行冲击、弯曲以及拉伸力学试验,分析对比一次成型及多次补焊,对X70钢力学性能的影响。试验结果显示,X70钢焊接后焊缝的抗拉强度都会增大,但在标准要求的合格范围内,冲击功性能几乎不受影响;抗弯能力也没有明显变化。多次补焊对X70钢级的力学性能没有明显的影响。

X70钢级 焊接 力学试验

一、前言

随着国内经济快速发展,对石油和天然气等能源的需求在不断加大,除西气东输工程外,国家还将陆续建设一批能源干线。众所周知,在这些长输管道工程建设中,钢管的性能对整个工程的质量起着决定性的作用,而管道在焊接成型后,其力学性能对钢管的质量有很大的影响。笔者就我厂生产的X70钢级φ1016×20钢管的焊缝进行了一些力学性能的研究。

二、力学试验方法

1. 冲击试验。冲击试验主要用来测定冲断一定形状的试样所消耗的功,又叫冲击韧性试验。根据试样形状和破断方式,冲击试验分为弯曲冲击试验、扭转冲击试验和拉伸冲击试验三种。中国有关标准规定采用横梁式试验法,所用标准试样以U形缺口试样和V形缺口试样为主。 我厂的冲击试验主要是采用V型缺口试样。冲击试样所消耗的功,称为冲击功Ak。将Ak除以缺口处横截面积 F,则得冲击韧度Ak,单位为J/cm2。Ak值没有明确物理意义,因为冲击功并非沿着缺口处截面积均匀消耗。因此,Ak值不能直接用于设计计算。同一种金属材料,缺口越尖越深,则塑性变形体积愈小,吸收功也愈小,材料的韧性也就愈低。因此,对于不同尺寸和缺口的试样,所得结果不能互相换算和比较。

2. 拉伸试验。拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。利用拉伸试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。从高温下进行的拉伸试验可以得到蠕变数据。金属拉伸试验主要是根据ASTM E-8标准步骤进行的试验。

拉伸试验机

3. 焊缝弯曲试验。弯曲试验主要用于测定脆性和低塑性材料(如铸铁、高碳钢、工具钢等)的抗弯强度并能反映塑性指标的挠度。弯曲试验还可用来检查材料的表面质量。弯曲试验在万能材料机上进行,有三点弯曲和四点弯曲两种加载荷方式。试样的截面有圆形和矩形,我厂主要是采用矩形试样。试验时的跨距一般为直径的10倍。对于脆性材料弯曲试验一般只产生少量的塑性变形即可破坏,而对于塑性材料则不能测出弯曲断裂强度,但可检验其延展性和均匀性展性和均匀性。塑性材料的弯曲试验称为冷弯试验。试验时将试样加载,使其弯曲到一定程度,我厂的试样一般是进行180°正反弯,从而观察试样表面有无裂缝。

三、X70钢自动焊接后力学实验

1. 自动焊接后的力学实验。我厂直缝生产使用的是自动双面埋弧焊,成型后焊缝宏观形貌如图1。对φ1016×20、X70钢级钢管,经X射线和超声波探伤合格后取样进行实验。

图1 焊缝宏观照片

我厂φ1016×20、X70钢级钢管焊接工艺参数如表1所示:

表 1 焊接工艺参数

(1)焊接后的冲击实验。由于冲击试样尺寸要求最大厚度仅为10mm,而壁厚为20mm的钢管,这样冲击样加工位置既可以在外焊缝位置,也可以在内焊缝位置,冲击功是否存在差异,其区别有多大,并没有这方面的经验与数据。下面就是对焊缝及热影响区在不同加工位置冲击功的探讨。

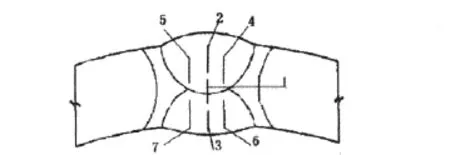

1)焊缝冲击试验。在-20℃温度下,对焊缝不同位置的冲击样的取样位置(见图2)进行了夏比冲击试验。

图2

取样位置与冲击功值的关系见表2。

表 2 取样位置对应的冲击功关系

不同位置取样的冲击功对比分析如图3所示:

对以上数据进行分析可以看出:

①取样位置1数值最低,取样位置2、3数值更高,表明焊缝中心冲击值最低。

②取样位置2、4、5数值高于取样位置3、6、7,表明外焊缝冲击值高于内焊缝冲击值。

2)热影响区冲击试验。在-20℃温度下,对热影响区不同位置的冲击样(见图4)进行了夏比冲击试验。

读者们,去绘制一张记忆的地图。记忆许给你的是一个远景,它包括那些最为隐秘的信息和最为顺从的感情与感觉。我们的一切解释都来源于眼睛,因为人始自于眼睛,其他的都是些材料,它们没有回应能力又饶舌。我们通过眼睛观看,也通过眼睛来确认。我们有视觉的精明机警和当下的清晰透澈,但回忆却认为在我们说出之前的一切都是它给我们的。慢慢地就这样我们有了这样一种认识,即为我们所有的这个“这里”其实是记忆的一个花招,因为记忆有要追上别的更多的记忆的压力,即将来,因而它必须给自己一个定位。徐浡君将这两者都统一起来了,即过去和现在,也就是说,通过这两者他得到了未来。

图4

取样位置与冲击功值的关系见表3。

表 3 热影响区式样对应的冲击功

不同位置取样的冲击功对比分析如图5所示:

图5

对以上数据进行分析可以看出:

①取样位置1数值最低,取样位置5、6数值最高,表明加工取样位置越靠近母材,冲击功越高;越靠近焊缝,冲击值越低。

②取样位置3、5数值低于取样位置4、6,表明加工取样位置在外焊缝冲击功比内焊缝冲击功高。

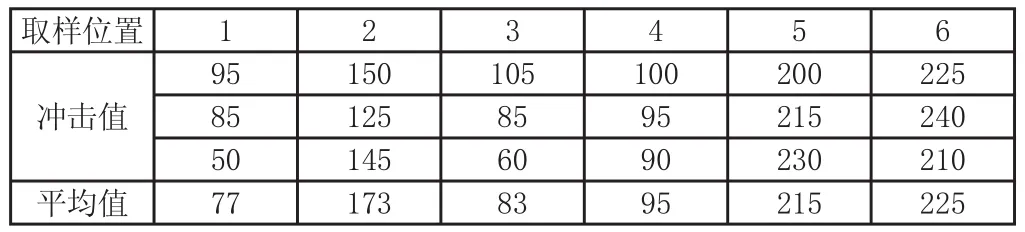

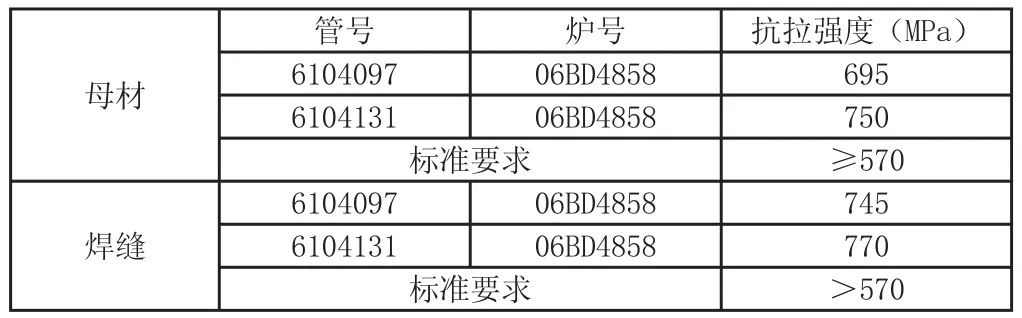

(2)焊接后的拉伸实验。对母材以及焊缝分别进行拉伸实验,并进行对比所得结果如下表4所示:

表 4 X70钢级母材拉伸实验

该实验结果对比可看出:

X70钢焊接成钢管后,钢管焊缝的抗拉强度会明显增大。

(3)焊接后的弯曲实验。取06104097#和06104131#钢管在弯轴为105mm下分别进行焊缝正弯和反弯180°,均未出现任何缺口和裂纹。说明焊接对X70钢级的弯曲性能影响较小。

四、X70钢多次焊接后力学实验

钢管技术条件规定对同一处焊缝,补焊次数不得超过二次,超过二次即认为不合格,需降级,而API中对补焊次数并没有规定。补焊次数是否会影响钢管力学性能?下面对手工补焊同一处的次数进行力学性能的试验。

对φ1016×20、X70钢级同一根钢管补焊处进行了二次补焊和三次补焊,补焊后经X射线和超声波探伤,合格后分别取力学性能试样进行试验。

表 5 多次补焊焊接焊接参数

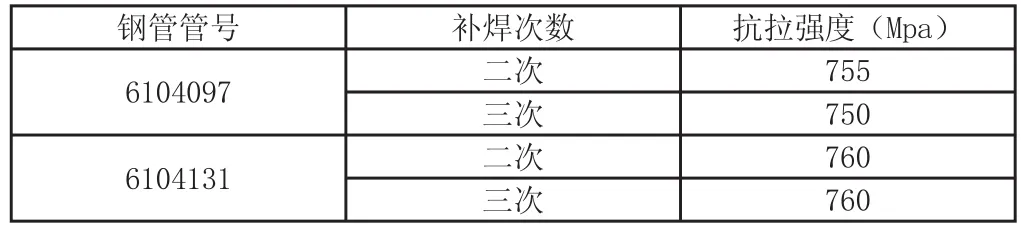

1. 补焊后抗拉强度试验。对同一根钢管进行二次补焊和三次补焊,抗拉强度的变化见表6。

表 6 多次补焊后的抗拉强度

对以上数据分析可知:补焊次数对抗拉强度影响不大。

2. 补焊后弯曲性能试验。对同一根钢管进行二次补焊和三次补焊后,分别取弯轴直径为105mm进行正弯和反弯,试验结果均合格,说明补焊次数对弯曲性能影响不大。

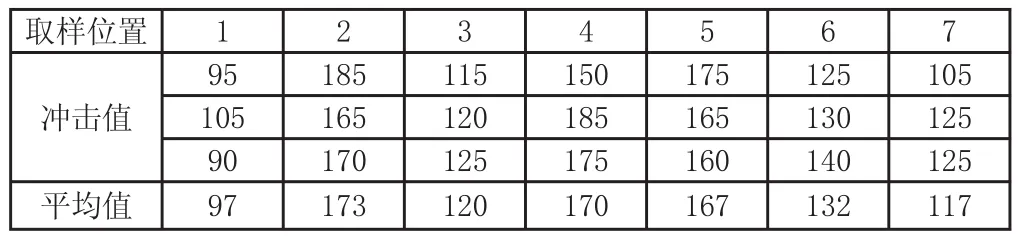

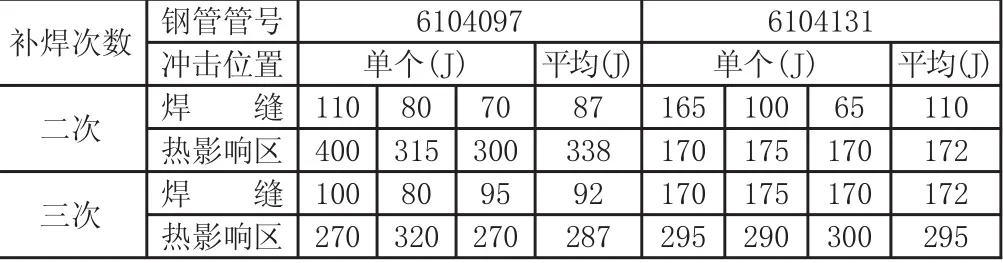

3. 补焊后夏比冲击试验。对同一根钢管进行二次补焊和三次补焊,10×10×55mm、-20℃温度下夏比冲击性能的变化见表7。

表 7 多次补焊夏比冲击试验

对以上数据分析可知:

①补焊次数可能会造成焊缝冲击性能的升高;

②补焊次数可能会造成热影响区性能的降低和升高。

五、结语

通过对我厂生产的X70钢级,φ1016×20钢管,一次焊接成型多次补焊后分别对其进行了拉伸试验、弯曲试验以及冲击试验,试验结果显示,X70钢焊接一次焊接成钢管后焊缝的抗拉强度都会增大,但在标准要求的合格范围内,母材和热影响区冲击功性能几乎不受影响;而抗弯能力也没有明显变化;抗冲击能力冲击则与取样位置有关,取样位置越靠近焊缝中心,冲击功越低;取样位置越靠近母材,冲击功越高;取样位置靠近外焊缝冲击功高于内焊缝。

焊缝经多次补焊后可能会造成焊缝冲击性能的升高;也可能会造成热影响区性能的变化(可能降低也可能升高)。但他们的变化均不明显。所以多次补焊对X70钢级的力学性能没有明显的影响。

[1] Q/SY GJX0104- 2007. 西气东输二线管道工程用直缝埋弧焊管技术条[S]

[2] API 5L-2007.管线钢管规范.石油工业标准研化究所[S]

[3] GB/T 2975-1998. 钢及钢产品力学性能试验取样位置及试样制备.中国标准出版社[S]

[4] GB/T244-1997. 金属管 弯曲试验方法. 中国标准出版社[S]

[5] GB/T 228-2002. 金属拉伸试验方法. 中国标准出版社[S]

[6] GB/T19748-2005. 钢材 夏比V型缺口摆锤冲击试验仪器化试验方法. 中国标准出版社[S]

[7] GB6397-86. 金属拉伸试验试样. 中国标准出版社[S]