抽油机井系统动态实时分析模型

2010-09-06冯国强韩岐清周文胜张津红

冯国强,谢 雄,韩岐清,周文胜,张津红,赵 鹏

(1中国石油大学石油工程学院,山东东营,257061;2.西南石油大学石油工程学院,四川成都 610500; 3.中海石油(中国)有限公司深圳分公司,广东广州 510240;4.中石油大港油田分公司,天津 300280; 5.中海石油研究中心,北京 100027)

抽油机井系统动态实时分析模型

冯国强1,2,谢 雄3,韩岐清4,周文胜5,张津红4,赵 鹏4

(1中国石油大学石油工程学院,山东东营,257061;2.西南石油大学石油工程学院,四川成都 610500; 3.中海石油(中国)有限公司深圳分公司,广东广州 510240;4.中石油大港油田分公司,天津 300280; 5.中海石油研究中心,北京 100027)

针对传统示功图测试方法的不足,根据电机直接转矩控制理论和抽油机运动学、动力学原理,建立抽油机井系统动态实时分析模型。该模型根据油井实测电流、电压计算电机的输出扭矩,结合抽油机动力传递过程和减速箱的平衡原理,计算减速箱的净扭矩和油井负荷扭矩,根据抽油机的扭矩因数,计算得到光杆示功图。实例分析表明,油井电参数测量是一种高精度可靠的测量手段,利用所建模型计算得到的扭矩曲线及示功图与现场实际资料吻合较好,很好地反映了抽油机井的运行状况,可实现油井系统动态实时分析。

抽油井;电参数;示功图;实时分析

目前,油田技术人员分析抽油机井深井泵工况时,广泛采用实测示功图分析方法。实测示功图可以反映深井泵在井下工作中的异常现象,结合油井地质情况、生产数据和仪器工作状况,可用来分析油井的工作制度是否合理以及机、杆、泵参数组合是否与油层相适应。目前有两类获得示功图的方法:直接使用载荷传感器测量光杆载荷[1-2]和示功图的间接测量[3]。前者载荷传感器露天放置,易老化、使用寿命短以及人为破坏严重,没有很好的应用效果。后者应用间接测量原理,通过测量一相电压和三相电流来计算电机功率,而功率为扭矩和转速的乘积,一般均假设抽油机的异步电机在一个冲程内的转速为定值,所以用功率曲线计算示功图存在着一定误差。笔者基于油井实测电参数,结合抽油机动力学及运动学原理,分析建立油井工况系统动态实时分析模型。

1 电机输出转矩计算

定子磁链作为电机转矩控制的关键状态变量,其观测准确度直接影响示功图的计算精度。受传感器安装技术以及气隙齿谐波的影响,磁链的直接检测非常困难,常用的方法为间接测量法。定子电压、定子电流和电阻是油田现场容易测量又能保证精度的电机物理量,因此本文中采用以下基于定子电压和电流的磁链观测模型[4]:

式中,ψs为定子磁链矢量,Wb;Us为定子电压矢量,V;Is为定子电流矢量,A;Rs为定子电阻,Ω。

1.1 定子三相电压、电流的坐标变换

由式(2)得到的两相静止坐标系下的电压分量可求得定子电压综合矢量的幅值 us和电压矢量相位φu,即

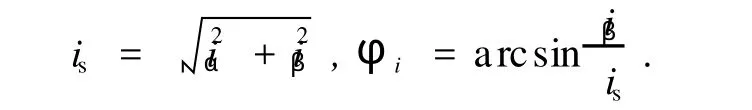

同理,可得到定子电流综合矢量的幅值 is和相位φi:

1.2 有功功率、无功功率及功率因数的计算

根据式(2)和(3)得到的电压、电流分量可计算电机的瞬时有功功率 P和无功功率Q,

因此,电机的视功率 Ps和功率因数 cosφ分别为

1.3 电磁转矩、转速估算模型

由于抽油机异步电动机通常以额定频率运行,电机正常工作时定子电压远大于定子电阻压降,因此定子电阻变化对估算定子磁链的精度影响很小。估算定子磁链分量ψα和ψβ的表达式为

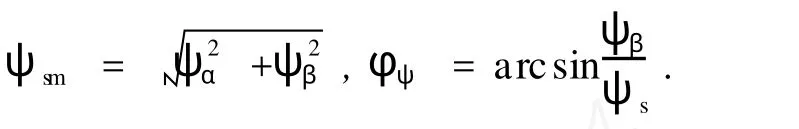

定子磁链的幅值ψsm和相位φψ为

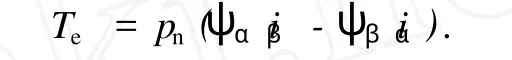

利用异步电动机的电磁转矩方程和计算所得的定子磁链和电流分量可估算电机电磁转矩 Te,

式中,pn为电机极对数。

根据计算所得的电磁转矩、定子磁链幅值可估算电机转子转差角速度ωf,

式中,Rr为转子电阻,Ω。

电机定子同步角速度ωs可由静止坐标系下的定子电压方程得到,即

因此,电机转子机械转速w的计算式为

结合电机机械损耗 P0,电机电磁功率 Pe、输出转矩 Tm和输出功率 Pm分别为

2 抽油机井示功图计算

曲柄受力分析如图 1所示。

图 1 常规抽油机曲柄受力简图Fig.1 Force analysis of conventional rod-pumped crank

2.1 扭矩的计算

减速箱输出轴净扭矩 Tn是利用电机直接转矩控制算法推算得到的电机输出扭矩,经由皮带传递动力给减速箱所获得的扭矩[9-11]。

通过电机输出扭矩推算减速箱输出轴净扭矩Tn的计算式为

式中,Td为电机的输出扭矩,N·m;ip和 ij分别为皮带和减速箱的传动比;ηp和ηj分别为皮带和减速箱的传动效率。

平衡扭矩计算式为

式中,Tr为减速箱平衡扭矩,N·m;Wcb和Wc分别为曲柄平衡块和曲柄重力,N;R和 Rc分别为曲柄平衡和曲柄重心半径,m;τ为平衡相位角,(°)。

油井负荷扭矩 Twn计算式为

2.2 悬点载荷的计算

其中

式中,P为悬点载荷,N;FT为扭矩因数,m;v为悬点瞬时速度,m/s;A为游梁前臂长度,m;C为游梁后臂长度,m;ω为曲柄旋转角速度,s-1;θ2为曲柄与基杆的夹角,(°);θ3为连杆与基杆的夹角,(°);θ4为游梁后臂与基杆的夹角,(°)。

2.3 光杆位移的计算

示功图表示的是悬点位移和载荷关系,而扭矩曲线反映的是扭矩和曲柄旋转角的关系,因此只要找到位移和旋转角的关系即可实现扭矩曲线到示功图的转换。通过引入冲程百分数,建立位移和旋转角的关系[12],冲程百分数表达式为

式中,RP为从下死点算起的冲程百分数;φ为随θ变化的角度,(°);L为连杆有效长度,m;K为曲柄轴中心到游梁轴中心的距离,m。

悬点加速度 a的计算式为

任意时刻悬点位移S为

由于悬点载荷 P与悬点位移 S都是曲柄转角θ的函数,因此根据抽油机结构参数,即可得到由减速箱扭矩折算出的以悬点位移 S为横坐标、悬点载荷P为纵坐标的示功图。

3 实例应用

歧 626-1井使用的是常规抽油机CYJ12-4.8-73HB,冲程为 3.0 m,冲次为 4.2 min-1,曲柄旋转半径为 1.2 m,减速箱型号为JLH-1000/74,传动比为 31.73,使用了 4块平衡半径均为 1 m的平衡块。在电机的输出扭矩曲线上,根据上、下死点标定的位置值取一个完整的抽油井运动周期,利用抽油机井系统动态实时分析模型进行计算分析。

3.1 电机机械转矩

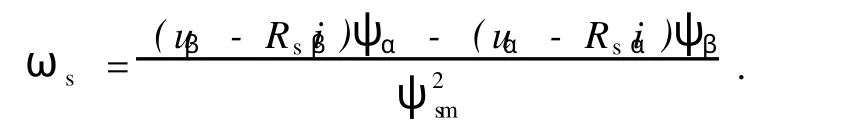

利用测试仪器,测试了歧 626-1油井 A,B两相电压和电流,测试曲线如图 2所示。

图 2 歧 626-1井测试电流和电压曲线Fig.2 Testing electric current and voltage of well Qi626-1

基于所测量的两相电压和电流,利用电机转矩计算模型可计算电机机械转矩,如图 3所示。从图 3可以看出,该井电机在抽油机井上、下冲程中的输出机械转矩存在较严重的不平衡,上冲程电机承受着较大的负荷,输出了正转矩,下冲程电机没有承受负荷,甚至在油井负荷的带动下,输出了负转矩,电动机变成了“发电机”,这种工作状况既降低油井系统效率、增加能量消耗,又降低电机的寿命。

图 3 歧 626-1井电机机械转矩Fig.3 Rotating torque of motors of well Qi626-1

3.2 油井示功图

基于电机机械转矩,利用示功图计算模型可分别得到抽油机的悬点位移、减速箱扭矩和光杆示功图,如图 4所示。从悬点位移曲线可以看出,悬点位移和时间不是直线关系,表明抽油机在一个完整的冲程中不是匀速运动,而是变速运动,因此在建立位移和曲柄旋转角的关系模型时,须考虑加速度的影响。从减速箱净扭矩曲线可以看出,该井上冲程峰值扭矩明显大于下冲程峰值扭矩,存在明显的平衡不足。该井减速箱在上冲程承受正净扭矩,而下冲程承受负净扭矩,在交变扭矩的作用下,容易造成减速箱的疲劳损坏,工作寿命缩短,可通过调大平衡半径或增加平衡块质量来改善抽油机平衡和减速箱受力状况。由示功图可以看出:实测的示功图和计算的示功图具有相同的变化趋势,数据吻合较好;示功图中上下曲线大致平行,下冲程悬点载荷卸载延迟,在曲线上出现了一个“刀把”,表明该井存在供液不足的情况,需要调整抽汲参数以实现油藏供液和井筒举升的协调,改善油井工况;上下冲程中曲线出现逐渐减弱的波浪线,是由于加速度引起的振动载荷叠加在示功图曲线上,抽油杆柱的振动为阻尼振动,所以表现为逐渐减弱的波浪线。

图 4 歧 626-1井位移、扭矩、示功图计算结果和实测结果对比Fig.4 Comparison of calculation and testing results of displacement,torque and i ndicator di agram of well Qi626-1

在现场的测量过程中,这口井的减速箱在旋转到 270°时,会发出“哐当”的一声,在电机测量的信号中出现了一些尖脉冲。由图 3的电机机械转矩上也可以看出,该工况引起了电机机械转矩的波动。由图 4(b)可以看到曲柄转角为270°时,减速箱净扭矩出现了负异常,表明该井存在平衡不足问题,因此可以判定是产生了减速箱“背面冲突”,该工况可缩短减速箱齿轮寿命,导致减速箱出现机械故障。该工况在计算的油井示功图上也有体现,在曲柄转角为 270°、悬点位移为 1.733 m处有个突起的尖峰,造成了载荷异常。由此看出,利用本文中建立的模型可以更好地分析油井系统动态。

4 结 论

(1)油井电参数测量是一种高精度和高可靠性的测量手段,利用电机转矩控制理论和抽油机动力学和运动学原理建立的抽油机井实时动态分析模型,能够获得更准确的扭矩曲线及示功图。

(2)大港油田岐 626-1井系统动态分析结果验证了该模型的正确性。

(3)所建模型为数字化油田建设提供了一种有效的油井系统动态实时分析技术手段,具有推广和应用潜力。

[1] 潘琢金,刘泽显.智能抽油井示功仪[J].沈阳航空工业学院学报,2000,17(2):52-54.

PAN Zhuo-jin,L I U Ze-xian.An intelligent pumpingwell dynamometer[J].Journal of Shenyang Institute of Aeronautical Engineering,2007,17(2):52-54.

[2] 牟海维,王永涛,成国库.油井抽油机示功仪的研制[J].电测与仪表,2000(5):35-37.

MU Hai-wei,WANG Yong-tao,CHENG Guo-ku.The development of a new pump well indicator[J].Electrical Measurement&Instrumentation,2000(5):35-37.

[3] 张世荣,李昌禧.游梁式抽油机示功图的间接测量[J].华中科技大学学报,2004,32(11):62-64.

ZHANG Shi-rong,L I Chang-xi.Indirect measurement of dynamometer card of beam pumping unit[J].Journal of HuazhongUniversity of Science and Technology,2004,32 (11):62-64.

[4] 何志明,廖勇,向大为.定子磁链观测器低通滤波器的改进[J].中国电机工程学报,2008,28(18):61-65.

HE Zhi-ming,L I AO Yong,XI ANG Da-wei. I mprovement of low-pass filter algorithm for stator flux estimator [J].Proceedings of the CSEE,2008,28(18):61-65.

[5] 汤蕴璆,张奕黄,范瑜.交流电机动态分析[M].北京:机械工业出版社,2004:24-46.

[6] 杨顺昌.电机的矩阵分析 [M].重庆:重庆大学出版社,1988:35-100.

[7] 白绪涛,吴凤江,孙立.一种新型异步电动机负载转矩间接检测方法[J].电机与控制应用,2007,34(10):27-29.

BA I Xu-tao,WU Feng-jiang,SUN Li.A novel indirect measurementmethod for load torque of asynchronous motor[J].Electric Machines&Control Application,2007, 34(10):27-29.

[8] 庄磊.基于观测器模型的负载转矩间接测量[J].江苏机械制造与自动化,2000(6):10-11.

ZHUANG Lei.Load torque indirect measurement based on observermodel[J].Jiangsu Machine Building&Automation,2000(6):10-11.

[9] 陈磊.常见抽油机运动与动力分析、评价系统的研究[D]:东营:中国石油大学机电工程学院,2007. CHEN Lei.The study of analysis and evaluation system for common pumping unit[D].Dongying:College of E-lectromechanical Engineering in China University of Petroleum,2007.

[10] 邬亦烔,刘卓钧,赵贵祥,等.抽油机[M].北京:石油工业出版社,1994:31-52.

[11] 万仁溥.采油工程手册:上册[M].北京:石油工业出版社,2000:422-430.

[12] 张琪.采油工程原理与设计[M].东营:石油大学出版社,2000:100-103.

(编辑 李志芬)

Real-ti me analysismodel of rod-pumped well system performance

FENG Guo-qiang1,2,XIE Xiong3,HAN Qi-qing4,ZHOU Wen-sheng5,ZHANG Jin-hong4,ZHAO Peng4

(1.College of Petroleum Engineering in China University of Petroleum,Dongying257061,China; 2.College of Petroleum Engineering in Southwest Petroleum University,Chengdu610500,China; 3.Shenzhen Lim ited Company,CNOOC,Guangzhou510240,China; 4.Dagang O ilfield,PetroChina,Tianjin300280,China; 5.CNOOC Research Center,Beijing100027,China)

Considering the disadvantages of the traditional detectingmethodsof indicator diagram,a real-time analysismodel of rod-pumpedwellperformancewas established according to themechanicsof direct torque control(DTC)technology,pumping unit kinematics and kinetics.In thismodel,the output torque was esti mated bymeasured voltage and current,and the net torque of the reducing gear box and the load torque of the wellwere calculated combining power trans mission process of pumping unitwith balance principle of reducing gear box.And the indicator diagram of polished rod load was obtained according to the torque factorof the pumping unit.The field analysis results show that the measurementofwell electric parameter is a high-precision and reliablemeasurementmethod.The obtained torque curve and indicator diagram by using thismodel agree wellwith field data,which can reflect theworking conditionsof pumping unit.And the real-time analysis of the rodpumped well system performance can be realized.

oilwell pumping;electric parameter;indicator diagram;real-time analysis

TE 355.5

A

10.3969/j.issn.1673-5005.2010.04.016

1673-5005(2010)04-0084-05

2010-05-20

国家科技重大专项课题(2008ZX05024-04-008)

冯国强(1971-),男(汉族),山东东营人,讲师,博士研究生,从事采油工程方面的教学与科研工作。