膨胀石墨基炭/炭复合材料的制备及其苯酚吸附性能

2010-09-04王振邦陈志刚刘成宝段晓涛

王振邦,陈志刚,刘成宝,段晓涛,陈 红,付 猛

(1江苏大学材料科学与工程学院,江苏镇江212013; 2江苏工业学院,江苏常州213016)

膨胀石墨基炭/炭复合材料的制备及其苯酚吸附性能

王振邦1,陈志刚1,刘成宝1,段晓涛1,陈 红1,付 猛2

(1江苏大学材料科学与工程学院,江苏镇江212013; 2江苏工业学院,江苏常州213016)

以蔗糖为炭源,磷酸为活化剂制备出了膨胀石墨基炭/炭复合材料(EGCs)。采用SEM和氮气吸附法对材料进行了表征。结果表明,复合材料保留了膨胀石墨的网络状孔隙结构,活性炭主要涂覆在膨胀石墨蠕虫二级孔的孔壁上,涂覆厚度在87nm左右。研究了磷酸/蔗糖比(Xp)、活化温度、活化时间对复合材料孔结构和比表面积的影响。在Xp= 019、活化温度为350℃和活化时间为120min时所得的复合材料比表面积最高,达到1948m2/g,其对苯酚的吸附量为173.1mg/g,较同工艺制备的活性炭颗粒提高了24.8%。

膨胀石墨基炭/炭复合材料;磷酸活化;孔结构;吸附量

活性炭作为一种重要的多孔材料可以作为分离剂、净化剂及催化剂载体,有着广泛的工业应用[1]。传统的活性炭主要以木质纤维素或煤为前驱体制得,然而由于杂质众多,当前无论化学或者物理活化法所得的活性炭都不可避免受到矿物灰分污染[2]。另外由于活性炭主要为粒状或粉状,尽管比表面积很大,但利用效率不高,如此明显限制了其工业应用。

膨胀石墨是近些年发展起来的一种高孔隙碳质多孔材料,由天然鳞片石墨经化学插层后高温膨化后得到,其膨胀体积为380m L/g。膨胀石墨的表面和内部有着丰富的网络状孔隙,以大孔为主,孔容较大(011~10m L/g量级)[3-5],是一种良好的基体材料。近年来以膨胀石墨为骨架,有机物为炭源制备的无矿物灰分的膨胀石墨基炭/炭复合材料开始受到广泛关注[6-8]。本工作以磷酸/蔗糖混合溶液浸渍膨胀石墨制备出具有高比表面积的复合材料,解决了以往物理活化法比表面积低(一般不超过1000m2/g)、工艺复杂以及内外活化不均等问题[6-8]。

1 实验

1.1 样品制备

改变磷酸/蔗糖的质量比Xp,配制混合溶液。称取一定量的膨胀石墨(EG)在混合溶液中浸渍一段时间后取出烘干,在160℃下固化8h。固化后的样品300~500℃下保温30~240min进行活化,全程氮气保护。活化后试样经水冲洗除去其中磷酸根离子。

1.2 材料表征

用77K氮气吸附法表征其孔结构(康塔NOVA2 2000e),比表面积S由BET方法计算得到,总孔容V在相对压力0.98时计算得到,微孔比表面Sm和微孔容Vm用t2plot法得到,孔径分布用DFT密度函数理论进行计算。优化工艺参数后,使用扫描电镜(JSM 2 7001F)观察其微观形貌。

1.3 吸附测试

将优化工艺后制得的复合材料(EGCs)与同工艺下制备的活性炭(ACs)分别放置于不同浓度的苯酚溶液中,30℃吸附一定时间,用紫外分光光度计测定吸附前后浓度,绘制吸附曲线。

2 结果与讨论

2.1 活化工艺对膨胀石墨基炭/炭复合材料孔结构的影响

2.1.1 Xp对复合材料孔结构的影响

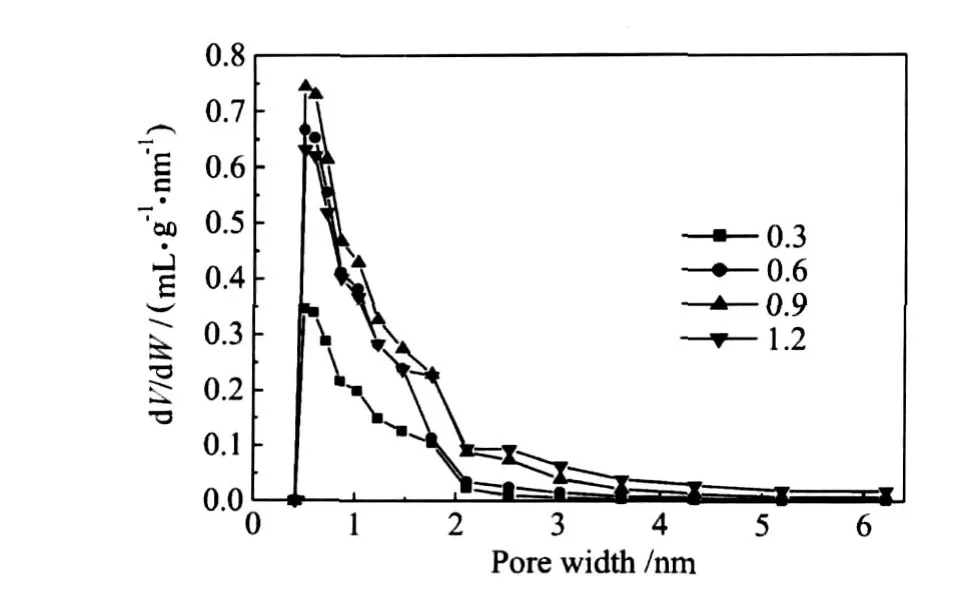

图1为不同Xp值(分别取Xp=0.3,0.6,0.9, 112)下所得的样品300℃活化后的孔径分布曲线。可以看出,材料仅在0.5~1nm处存在一个明显的峰,表明300℃活化时材料中主要以微孔为主,这是因为化学活化过程中,材料内部微孔主要是化学活化剂被回收后留下的孔[9,10]。随Xp的增加,材料中微孔和中孔部分曲线同时变宽变高并向右偏移,表明材料中微孔和中孔数量随着Xp的增加而增加;当Xp>0.9时,材料在0.5~1nm处的峰开始下降,表明材料中的微孔数量开始下降。从表1中可以看出,随着Xp从0.3增加到0.9,材料的比表面积S、微孔比表面Sm、孔容V以及微孔容Vm都相应增加,但微孔含量Vm/V却随之稍有下降;当Xp>0.9时S,Sm以及Vm/V都开始明显下降。这是因为初始随Xp的增加,活化后炭结构中残留活化剂的量增多,因此其比表面和孔容都随着Xp的增加而增大;而随着Xp继续增大,小分子的H3PO4极易向大分子的多磷酸(H4P2O7,H5P3O10, Hn+2PnO3n+1等)转变,造成活化后孔间残留分子增大,孔径和孔容也相应增大,材料的比表面积和微孔含量Vm/V却开始下降。

2.1.2 活化温度对复合材料孔结构的影响

图1 不同Xp下制得复合材料的孔径分布Fig.1 Pore width distribution of EGCs obtained at Xp

表1 不同Xp活化所得复合材料孔结构参数Table 1 Textural parameters of EGCs _________________obtained at different Xp

图2是Xp=0.9时,改变活化温度所得到材料的孔径分布曲线。当活化温度从300℃上升到350℃时,材料在0.5~1nm处的峰升高,因为此时活化反应速度加快,产生了大量微孔。随着温度上升到400℃以上,0.5~1nm微孔部分峰值开始随温度升高而下降,并在1.8nm和2.5nm附近出现新的峰,表明随着温度的升高,材料内部微孔逐渐向中孔发展。表2是不同温度活化所得活化复合材料孔结构参数,可以看出:随着活化温度升高,材料比表面积S和孔容V先增大后减小。在500℃时,材料微孔和中孔部分的峰都开始下降,结合复合材料的热分析曲线,如图3所示,材料在500℃开始有明显的质量损失,其原因主要是高温下磷酸会发生分解、气化;磷酸的损失使磷酸对孔壁塌陷的抑制作用[11]消失,导致材料孔壁塌陷,微孔和中孔处峰值下降,材料的比表面积S和孔容V也快速降低。

图2 不同温度活化所得复合材料孔径分布图Fig.2 Pore w idth distribution of EGCs obtained at different activated temperatures

表2 不同温度活化所得活化复合材料孔结构参数Table 2 Textural parametersof EGCs obtained at ______________different activated temperatures

图3 复合材料的TG/DSC曲线Fig.3 TG/DSC curves of EGCs

2.1.3 活化时间对复合材料孔结构的影响

图4是不同活化时间下(Xp=0.9,活化温度350℃)的孔径分布曲线,可以看出在30~60min时,在0.5~1nm处的峰值升高,表明微孔量在增加; 120~240min时1.5~2nm处出现一个小峰,表明微孔逐渐向中孔发展。主要因为随着活化时间增加,材料中新的微孔结构的形成、原有微孔的扩大及其破坏是同时进行;在活化时间增加的过程中,活化反应逐渐充分,产生大量微孔。结合表3,可以看出,在30~120min时,比表面积S,微孔表面积Sm,Vm/V随着时间增加而增加,此时活化剂主要起造孔作用;超过120m in后微孔表面积Sm,Vm/V下降,说明活化剂开始起扩孔作用,有微孔已经开始向中孔转变。

图4 不同活化时间所得复合材料孔径分布图Fig.4 Pore w idth distribution of EGCs obtained at different activated time

表3 不同活化时间所得活化复合材料孔结构参数Table 3 Textural parameters of EGCs obtained ________________at different activated time

2.2 复合材料微观结构分析

2.2.1 复合材料的77K氮气吸附/脱附等温线分析

图5为优化工艺后制得复合材料的77K氮气吸附/脱附等温线。可以看出,吸附等温线存在非常明显的饱和吸附平台,按照BDDT分类法,属于典型的Ⅰ型吸附等温线,表明材料以微孔为主。此外材料的吸附/脱附曲线存在着明显的滞后回环:在P/P0>0.4部分存在H4型滞后环,表明材料中微孔有逐渐向中孔发展趋势。

图5 复合材料的77K氮气吸附/脱附曲线Fig.5 N2adso rp tion/deso rp tion isotherm s(77K)of EGCs

2.2.2 SEM分析

图6是膨胀石墨基炭/炭复合材料的SEM图片。可以看出,复合材料保留了膨胀石墨的网络状孔隙结构。如图6(a),活性炭主要分布在膨胀石墨蠕虫颗粒中,而在膨胀石墨缠绕空间中几乎没有,仅有少量存在于蠕虫颗粒的搭接处。在蠕虫内部(图6b),活性炭层涂覆在蠕虫颗粒二级孔道的薄壁上,对膨胀石墨的楔形孔形貌没有影响;可以明显看出楔形孔的内壁上(图6c)有活性炭层的铺展。进一步观察楔形孔壁,如图6(d)所示,活性炭在膨胀石墨孔壁的单层涂覆厚度在100nm左右。

2.3 复合材料的吸附性能

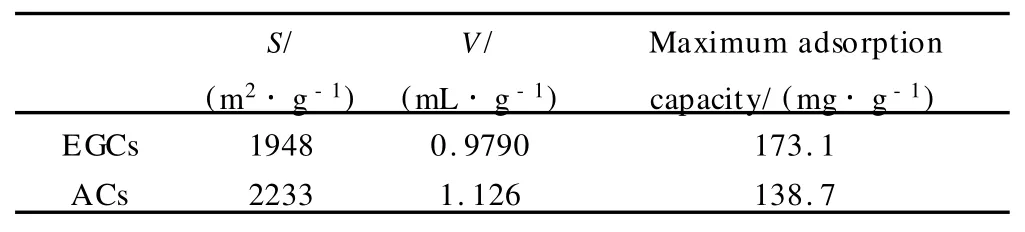

相同活化工艺条件下制得的纯活性炭颗粒(ACs),粒径约为0.5mm,比较其与复合材料的吸附能力。图7为两种材料30℃时24h的吸附等温曲线,图8为苯酚初始浓度600mg/L下两种材料的吸附动力学曲线,表4为材料的孔结构参数和对苯酚的最大吸附量。

表4 复合材料和活性炭的孔结构参数和最大吸附量Table 4 Textural parameters and maximum adso rp tion ________________capacity of EGCs and ACs

从表4可以看出,活性炭的比表面积和孔容都比复合材料大,因为复合材料纳米级微孔主要由活性炭提供,而膨胀石墨基体(20%,质量分数)的存在降低了材料整体的比表面积和孔容;但是从图7中不难看出,复合材料的吸附量明显高于纯活性炭颗粒,复合材料的最大吸附量为173.1mg/g,比活性炭的吸附量13817m g/g高了24.8%,且如图8所示复合材料的吸附速率明显高于活性炭材料。这主要是因为在复合材料中,膨胀石墨基体空间结构的通透性良好,给复合材料提供了巨大的吸附储存空间;另外活性炭层铺展在膨胀石墨基体中,厚度约为87nm(根据公式(1)可以计算得到,同时也符合图6(d)观察结果),远远小于ACs的粒径(0.5mm),在吸附过程中增加了吸附层与苯酚溶液的接触面积,减少了苯酚分子的吸附扩散路程,可以在较短时间内达到吸附平衡[12]。活性炭层得到充分有效的利用,所以其吸附量和吸附速率有了明显的提高。

图6 膨胀石墨基炭/炭复合材料SEM图 (a)外观形貌;(b),(c),(d)内部形貌Fig.6 SEM micrographs of EGCs (a)exterior pore structure;(b),(c),(d)interior pore structure

其中:活性炭膜厚度为d;膨胀石墨的表面积SEG=40m2/g;磷酸活化纯活性炭堆积密度ρ=1.15g/cm3(阿基米德法测得);复合材料中活性炭与膨胀石墨质量比A=4∶1。

3 结论

(1)膨胀石墨基炭/炭复合材料中,活性炭涂覆于膨胀石墨的二级孔道表面,对其进行修饰;而缠绕空间中几乎没有活性炭。

(2)磷酸/蔗糖比、活化温度和活化时间分别为019,350℃和120min时可以制备得到比表面1948m2/ g,孔容0.9790m L/g的复合材料,其微孔表面积和孔容较大,适合小分子吸附。

(3)在复合材料中活性炭以炭膜铺展在膨胀石墨基体上,厚度约为87nm,其吸附能力最大可以到达173.1mg/g,较同工艺制备的纯活性炭高24.8%。

[1] RODRIGUEZ REINOSO F.The role of carbon materials in het2 erogeneous catalysis[J].Carbon,1998,36(3):159-175.

[2] SUAREZ GARCIA F,MARTINEZ ALONSO A,TASCON J M D,et al.Characterization of porous texture in composite adsor2 bents based on exfoliated graphite and polyfurfuryl alcohol[J]. Fuel Processing Technology,2002,77-78:401-407.

[3] 曹乃珍.膨胀石墨的微观结构及吸附性能[D].北京:清华大学材料系,1997.51-52.

[4] 魏兴海,刘朗,张金喜,等.HClO42GIC的膨化性能[J].材料工程,2007,(S1):33-35.

[5] 赵建国,魏兴海,刘朗,等.膨胀石墨的孔隙内生长纳米碳管[J].材料工程,2007,(S1):20-22.

[6] B ILOE S,GOETZ V.Characterization of adso rbent composite blocks for methane sto rage[J].Carbon,2001,39(11):1653-1662.

[7] MAR−CH∗J F,B∗GIN D,FURD IN G,et al.Monolithic acti2 vated carbons from resin imp regnated expanded graphite[J]. Carbon,2001,39(5):771-773.

[8] CHEN X,ZHENG Y P,KANG F,et al.Preparation and struc2 ture analysis of carbon/carbon composite made from phenolic res2 in imp regnation into exfoliated graphite[J].Journal of Physics and Chemistry of Solids,2006,67(5-6):1141-1144.

[9] D1AZ D1EZM A,GδMEZ SERRANO V,FERN NDEZ GONZ LEZ C,et al.Porous texture of activated carbons p repared by phos2 pho ric acid activation of woods[J].App lied Surface Science, 2004,238(1-4):309-313.

[10] OL IVARES MAR1N M,FERN NDEZ GONZáLEZ C,MACíAS GARCíA A,et al.Thermal behaviour of lignocellulosic material in the p resence of phosphoric acid.Influence of the acid content in the initial solution[J].Carbon,2006,44(11):2347-2350.

[11] HARED IA,D IRION J L,SALVADOR S,et al.Pyrolysis of wood imp regnated w ith phospho ric acid fo r the p roduction of ac2 tivated carbon:Kinetics and porosity development studies[J]. Journal of Analytical and App lied Pyrolysis,2007,79(1-2): 101-105.

[12] 朱江涛,黄正宏,康飞宇,等.活性竹炭对苯酚的吸附动力学

[J].新型炭材料,2008,23(4):326-330.

Preparation of Expanded Graphite2based Carbon/Carbon Composites and Its Adso rp tion Properties on Phenol

WANG Zhen2bang1,CHEN Zhi2gang1,L IU Cheng2bao1,

DUAN Xiao2tao1,CHEN Hong1,FU Meng2

(1 School of M aterial Science and Engineering,Jiangsu University,Zhenjiang 212013, Jiangsu,China;2 Jiangsu Polytechnic University,Changzhou 213016,Jiangsu,China)

Expanded graphite2based carbon/carbon composites(EGCs)were p repared by imp regnation of expanded graphite(EG)in H3PO4/sucrose solution.The textural,structural characteristics of the compositeswere investigated by scanning electron microscopy(SEM)and nitrogen adsorp tion meth2 od.The results indicated that the wo rm2like particles w ere partly covered by pyrolytic carbons w hile the large open spaces among entangled worm2like particles were scarcely any,most of the activation carbon(ACs)covered the surface of interio r po res of EGCs in the fo rm of thin carbon layer w ith the thickness of 87nm.In the best condition of Xp=0.9,350℃and 120min,the obtained samp le had the highest surface area of 1948 m2/g.The phenol removal capabilities of EGCs w ere 2418%higher than that of activated carbons w hich w ere p repared in the same condition.

EGCs;activation w ith H3PO4;porous structure;adsorp tion capacity

TQ165

A

100124381(2010)1120021205

江苏省自然科学基金(BK2009534);常州市工业攻关项目(CE2008111);常州市工业攻关项目(CE20090023);博士创新项目(CX08B_01x)

2009205231;

2010204203

王振邦(1984—),男,硕士,主要从事新型炭材料的制备及表面改性方面的研究,联系地址:江苏省镇江市学府路301号江苏大学材料学院321室(212013),E2mail:240105404@163.com