基于颗粒模型的二维矩形模腔粉末微注射成型研究

2010-09-04李益民夏卿坤张建光肖燕芳长沙学院机电工程系长沙40003中南大学粉末冶金研究院长沙40083

刘 煜,李益民,夏卿坤,何 浩,张建光,肖燕芳(长沙学院机电工程系,长沙40003; 中南大学粉末冶金研究院,长沙40083)

基于颗粒模型的二维矩形模腔粉末微注射成型研究

刘 煜1,2,李益民2,夏卿坤1,何 浩2,张建光2,肖燕芳1(1长沙学院机电工程系,长沙410003; 2中南大学粉末冶金研究院,长沙410083)

以颗粒模型理论为基础对粉末微注射成型二维矩形模腔填充过程进行模拟和分析,证明此方法是可行的,发现了粉末微注射成型的流动主要呈现环状波形效应,波形中心颗粒存在较大的挤压接触力,流动前沿的颗粒则较好地保留在界面前沿,未发生大的侧向位移。

粉末微注射成型;颗粒模型;波形效应

粉末微注射成型技术源于塑料微注射成型技术,可定义为生产非常小的尺寸和精细结构的零件制品,或者虽然总体尺寸较大但在局部范围有非常细小结构的零件,其结构尺寸一般小于1mm,粉末一般用陶瓷或金属材料。在实际生产中,由于粉末微注射成型喂料是由粉末和黏结剂两相混合物组成,因此喂料流变性能和成型性能远比聚合物复杂,这使得粉末微注射成型的产品质量往往得不到较高保证,也存在型腔尺寸突然减小时常发生粉末堆积(密度不均问题)或黏结剂与粉末两相分离的现象。因此喂料流动机制的研究是整个粉末微注射成型技术中最为关键的问题,它对零件质量和模具设计具有重大影响[1]。

借助于塑料注射成型模拟的成功经验,将计算机模拟技术应用于金属粉末注射成型成为人们研究的热点。然而对粉末微注射成型而言,由于模具流道和型腔尺寸极小,对粉末和黏结剂所构成的两相流在一维圆管内的流动过程,当内孔直径小于1mm时,可称之为微尺度流动,反之,则称为常规尺寸流动。对喂料流体的微尺度流动,由于构成喂料的混合流体是由密度差别很大的粉末和黏结剂构成,且粉末与黏结剂体积比接近70%,在复杂模具型腔中变向和变速运动易造成喂料组分的局部变化。这一现象尤其发生在模腔中的拐角和截面显著变化部位。在流动过程中粉末与黏结剂两相分离和粉末堆积,是粉末微注射成型需要解决的重要问题。这些缺陷不能在脱脂和烧结阶段消除,而且在注射坯阶段是无法通过简单的观察与测量来检测和控制。注射坯内部易产生较大内应力,形状容易发生扭曲变形,即使在保证模具尺寸精度的条件下,最终产品也往往达不到应有的尺寸精度。对于常规尺寸粉末注射成型,零件结构尺寸一般大于1mm,注射成型所用粉末,平均粒度直径为10μm左右,模具浇道一般为1mm左右,浇道直径/平均粉末粒度直径比约为100/1,也就是说在浇道的平面模型截面上最多可紧密排布约100个粉末颗粒,如果考虑更加接近实际情况的圆管模型截面面积,则粉末颗粒数目增加到10000个左右,微尺度效应并不明显,因此可以利用连续介质模型理论指导注射工艺得到质量和尺寸精度较好的产品。但当浇道直径/平均粉末粒度直径比下降一个数量级时,也就是说对于零件结构尺寸小于1mm的粉末微注射成型,浇道直径往往小于0.1mm,当浇道直径/平均粉末粒度直径比降为10时,浇道的平面模型截面上最多可紧密排布约10个粉末颗粒,考虑圆管模型截面面积,粉末颗粒数目为100个左右,尺度效应、表面效应、黏度的变化、边界层滑移效应等微观效应再也无法忽略,在模腔结构有拐角和截面显著变化的部位其微观效应更加明显。因此用单相流连续介质模型理论无法解释粉末堆积(密度不均问题)和黏结剂与粉末两相分离的现象,也无法控制最终产品的密度均匀性和尺寸精度达到使用要求,限制了粉末微注射成型的应用。因此如何正确分析粉末微注射成型的充模流动过程,找出微注射成型工艺参数和喂料物理特性对零件微观结构和性能的作用机理是解决粉末微注射成型实用化问题的关键。

1 颗粒模型简介

Iwail[2]等提出了基于粉末黏结剂协同作用的颗粒模型,直接把粉末颗粒作为一个单元,从颗粒与颗粒、颗粒与黏结剂的相互作用中导出牛顿方程。通过这种方法可以观察粉末特性(如密度、形状、粒度、粒度分布等)对流动过程的影响,从而监视流动过程中粉末特性的变化、粉末聚集状态等用以预测密度分布情况和两相分离现象。

牛顿方程

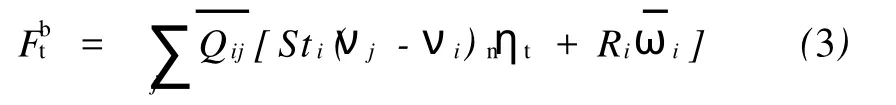

黏结剂2颗粒之间相互作用力Fb

法向:

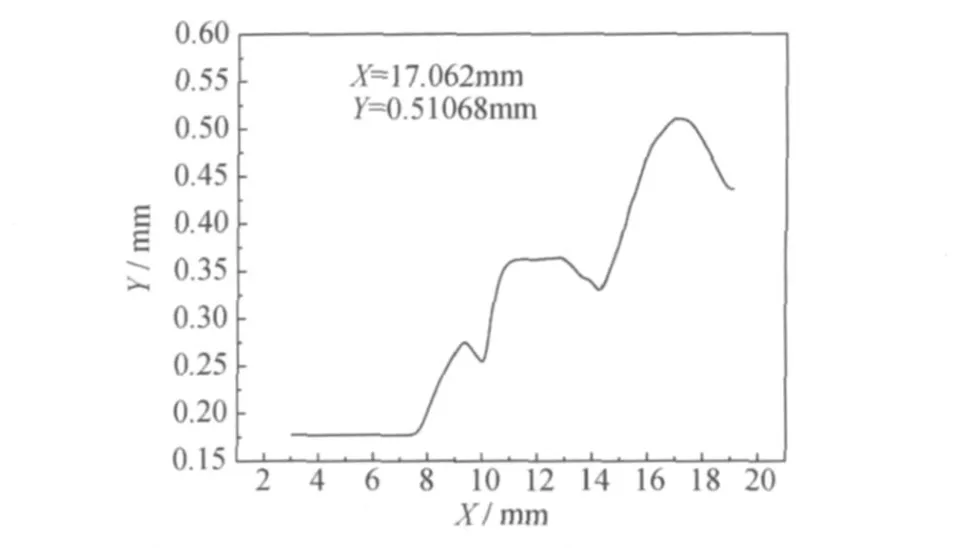

切向:

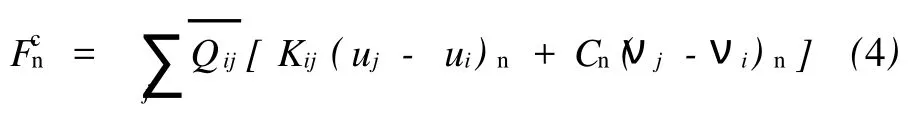

颗粒2颗粒之间相互作用力Fc

法向:

切向:

型腔边界摩擦力

2 二维矩形模腔的粉末微注射成型填充过程

以往基于塑料的连续介质模型主要考虑宏观尺寸,往往忽略浇口尺寸的影响[3],而粉末微注射成型由于要求较高的注射速度和本身形状往往采用点浇口。假设所用粉末颗粒的粒度直径均为20μm,忽略重力影响,粉末颗粒为弹性体,在注射压力的作用下从直径为0.8mm的中心点浇口进入直径为5.4mm的圆筒型腔,如图1,2所示。由于计算量过于巨大,取过中心轴的二维剖面,同时为降低计算的复杂程度,减少颗粒数目,将粉末颗粒的粒度直径由20μm扩大20倍,半径变为0.2mm。模拟的工艺参数如表1所示,将这些颗粒参数在程序开始阶段进行初始化赋值。为更清楚地体现填充状态,对不同时间进入型腔的颗粒用颜色进行分段,相邻段颜色不同,表现为红色或者黄色,得到如图3所示的示意图。

从图3可以发现,整个填充过程是以较完整的环状波形界面进行传递,也就是后进入的颗粒群被先前进入的颗粒群包裹,层层叠加,形成较为完整的分层包裹体系,暂时称之为“波形效应”。波形效应沿流动方向具有较大的厚度,而在侧壁上则每一层的厚度要小得多,甚至部分层面呈现了不连续界面。对于波形效应本研究利用共注射成型机采用不同颜色但材质相同或相近的芯层材料和壳层材料进行了验证,发现无论是在纵向还是横向截面上都存在此现象,甚至在较大纵横比的截面上也存在此现象。图4(a)是采用同一牌号的聚丙烯——新疆独山子石化生产的T30S PP作为注射原料,在同一台注射成型机和模具上,采用相同的注射温度、注射压力等工艺参数,为了能辨别出芯壳层熔体,在芯层物料中添加了少量红色的色粉。图4(b)为采用316L不锈钢粉末喂料在模具中的填充效果。如果将不同时间进入模具型腔的颗粒颜色加以区分,将会出现如图3所示的波形效应。

表1 模拟工艺参数Table 1 Process parameters of simulation

图3 简化的微注射成型填充状态(a)迭代初始状态;(b)迭代中间状态Fig.3 Simp lified microinjection molding state (a)iterative initial state;(b)iterative intermediate state

图4 不同注射原料下的波形效应[4,5] (a)聚丙烯波形效应;(b)316L不锈钢粉末波形效应; (c)316L不锈钢粉末不同截面波形效应Fig.4 Waveform effect of different kinds of injection materials[4,5](a)waveform effect of polyp ropylene;(b)waveform effect of 316L stainless steel pow der; (c)waveform effect of 316L stainless steel pow der in different section

波形效应与模具型腔尺寸、浇口位置大小等有显著的依赖关系。可以从图4(c)中发现对于大纵横比的型腔波形界面的前沿厚度是其侧面的厚度的几十倍,而在小纵横比的截面上的厚度比则只有几倍。这与图3所模拟的填充状态相同。

本研究对颗粒的应力分布进行了分析,如图5所示,可以看出波形中心颗粒存在较严重挤压,弹性颗粒体变形严重,存在较大内应力,而流动前沿内应力相对减弱。从图6可以看出中心区域的颗粒速度较小,速度矢量近似为点状;从图7发现速度方向基本呈现辐射状,从波形效应中心沿流动方向其流动速度逐渐增大,当到达波形中心点至流动最前点约2/3处时达到最大流动速度,然后沿流动方向缓慢减小。从动态填充过程发现环状波形界面的中心点基本为初始颗粒运动速度降低到零值时的位置点,随着填充过程的进行,由于堆积的加剧,环状波形界面的中心点稍稍后移。根据颗粒弹性势能的转变,将整个填充状态分为两个阶段:(1)从注射开始到全部颗粒进入型腔,在阻尼的作用下,界面的运动速度减缓,颗粒之间的作用力增加,颗粒之间由于不断的碰撞、挤压和摩擦,动能转变为弹性内能。而且越靠近波形中心点,颗粒的变形和挤压越严重;(2)全部颗粒进入型腔,波形效应的中心压力达到一个较大值,颗粒的弹性内能逐渐转变为动能。由于靠近浇口位置的颗粒挤压严重,压力中心开始稍微向浇口位置移动。

图7 填充状态流动前沿速度矢量Fig.7 Speed vecto rs in front area of filling state

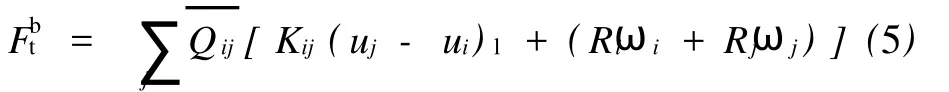

对流动前沿颗粒跟踪,如图8所示,分析发现经过6万次迭代,X向(流动方向)从2.988mm移动到171062mm,而Y向从0.177mm移动到0.51068mm,其中沿Y向发生了三次位置的波动,就是说流动前沿的颗粒较好地保留在流动前沿,没有发生逆向流动。Y向和X向移动距离比值为0.02,即前沿颗粒基本没有发生大的侧向位移。如图9所示,流动前沿颗粒沿X向的速度由喷嘴口最高的31.47m/s逐渐下降到约3m/s,并在此范围有较小的波动。

图8 流动前沿颗粒沿Y向和X向移动距离比Fig.8 Distance ratio in Y and X direction of the front particle

图10显示所有颗粒的平均非平衡力和接触力在注射过程中逐步增加,这是由于随着颗粒源源不断进入型腔,颗粒总体挤压严重,平均接触应力变大,同时由于压力梯度的增加,总体的平均平衡力也在不断增加,为颗粒的X正向的流动提供了动力[6,7]。

对填充过程中颗粒的动能进行跟踪,发现在注射初期,由于设置了较大的注射压力,颗粒的总动能较大;但随着颗粒逐渐的堆积和挤压而转变为颗粒的弹性内能,动能持续下降(图11)。在壳层喂料表面突破的现象。

(2)对二维矩形模腔填充过程的颗粒模型模拟结果可以看出在沿流动方向很好地保持了环状波形效应,而且波形界面的厚度具有各向异性。在实验中验证了对于大纵横比的型腔波形界面的前沿厚度是其侧面的厚度的几十倍,而在小纵横比的截面上的厚度比则只有几倍。

(3)波形中心颗粒存在较严重挤压,弹性颗粒体变形严重,存在较大接触力,而流动前沿内应力相对减弱。从波形效应中心沿流动方向其流动速度逐渐增大,方向基本呈现辐射状。

(4)流动前沿的颗粒较好地保留在界面前沿,没有发生逆向流动。Y向和X向移动距离比值为0.02,即前沿颗粒基本没有发生大的侧向位移。

3 结论

(1)以颗粒模型理论为基础对粉末微注射成型填充过程进行编程模拟是可行的,可以反映出采用连续介质模型所无法反映的波形效应以及模拟出芯层熔体

[1] 刘煜,李益民.粉末微注射成型的研究进展[J].材料导报,2007, 21(11):358-361.

[2] IWA I T,A IZAWA T,KIHARA J.Pow der2binder flow simula2 tion in pow der injection molding[J].Advances in Pow der Metal2 lurgy and Particular M aterials,1996,5(2):19-21.

[3] 李益民,李云平.金属注射成形原理与应用[M].长沙:中南大学出版社,2004.18-21.

[4] 张建光.金属单组分及双组分注射成形模拟与实验研究[D].长沙:中南大学,2009.23-58.

[5] 张健光,李益民,刘煜,等.充模流动计算机模拟在M IM大尺寸复杂零件中的应用[J].粉末冶金材料科学与工程,2009,14(2): 89-95.

[6] PROCHAZKA P P.Application of discrete element methods to fracturemechanicsof rock bursts[J].Engineering Fracture Me2 chanics,2004,71(4):601-618.

[7] CLAUDIO TAMAGN IN I,FRANCESCO CALVETTI,GIOAC2 CH INO V IGGIAN I.An assessment of plasticity theories for modeling the incrementally nonlinear behavior of granular soils [J].Journal of Engineering Mathematics,2005,52(1):265-291.

Micro Pow der Injection Molding in Two2dimensional Rectangular Cavity Based on Granular Model

L IU Yu1,2,L I Yi2m in2,XIA Qing2kun1,HE Hao2, ZHANG Jian2guang2,XIAO Yan2fang1

(1 Department of M echanical Engineering,Changsha University, Changsha 410003,China;2 Pow der M etallurgy Research Institute, Central South University,Changsha 410083,China)

The p rocessof micro pow der injection molding for 2D rectangle cavity was studied based on granular model.This app roach is p roved feasible.The waveform effect is p resented in flow of micro pow der injection molding.There is relatively great contact force in center of the waveform.The fron2 tal granular is held on the interface front and has no large lateral disp lacement.

micro pow der injection molding;granular model;waveform effect

TF124.3

A

100124381(2010)0520005205

国家自然科学基金委员会创新研究群体基金资助项目(50721003);长沙市科技局科技计划资助项目(K0802130211);长沙学院科研基金资助项目(CDJJ209010207)

2009209207;

2010202214

刘煜(1978—),男,博士研究生,从事粉末微注射成型方面研究工作,联系地址:湖南省长沙市开福区四方坪时代先锋B栋A座2904房(410003),E2mail:w ind_liuyu@163.com