基于Simulink与Stateflow的自动变速器性能仿真

2010-09-03张炳力张友皇

张炳力, 张友皇, 赵 韩

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

自动变速器AT(Automatic Transmission,简称AT)的使用能有效地减少换挡冲击,降低传动系的动载荷,改善汽车的动力性、经济性、乘坐舒适性和操作方便性,应用广泛,是当前自动变速器的主流。

计算机仿真是缩短产品开发周期、减少开发费用的有效手段,通过仿真可以对不同初始条件、不同运行状况的过程进行仿真对比,为制定、评价、调试控制策略提供良好的环境[1]。本文首先利用模糊控制理论建立了驾驶员模型;其次根据两参数换挡规律,采用区域信息作为换挡逻辑输入值的方法建立了自动变速器自动换挡模型;随后在了解自动变速器结构及工作原理的基础上,建立了液力变矩器模型(包括闭锁模型)、行星齿轮传动模型及换挡执行元件模型;然后将各模型结合起来,构成面向控制算法的车辆自动变速混杂系统仿真模型[2];最后针对特定工况对自动变速器的性能进行仿真分析,以验证所建立的自动变速器模型的准确性。

1 驾驶员模型

驾驶员模型如图1所示。驾驶员模型实际是个车速控制器(见图1a),模型中采用模糊控制器将输入的目标车速u′a与实际车速u a的差值 Δu转变为加速踏板信号或制动踏板信号[3,4]。该模糊控制器(见图1b)输入量为车速差值Δu及车速差值变化率Δu′,输出为油门踏板或制动踏板开度D。输入输出隶属度函数均采用钟形函数,Δu的论域为[-10,25],其模糊子集为[NS,ZO,PS,PM,PB],可描述为:负小、零、正小、正较大、正大;Δu′的论域为[-6,+6],其模糊子集可描述为负、零、正 ,记为:[N,ZO,P];D 的论域为[-1,1],其模糊子集为[NB,NS,ZO,PS,PB],可描述为:迅速减小、稍微减小、保持不变、稍微增大、迅速增大。根据以上分析,建立模糊控制规则,见表1所列。

图1 驾驶员模型

表1 模糊控制规则

2 自动换挡模型

本文采用车速和油门开度2个参数[5]制定换挡规律,所制定的换挡规律如图2所示。

图2 换挡规律

将换挡规律存储在自动变速器电子控制单元(ECU)的存储器中,在自动变速器正常运行时,由各种传感器采集当前车辆运行状态信息,通过ECU所设定的控制规律将这些信息与换挡规律相比较,之后通过ECU中的逻辑判断程序完成是否换挡的决定,若符合换挡条件,则ECU向执行机构发出执行换挡的信号,实现自动换挡[6]。

2.1 换挡逻辑输入量

本文依据两参数换挡规律所建立的自动换挡模型如图3所示,该模型的自动换挡功能是通过换挡逻辑模块来实现的,换挡逻辑模块的输入量并不是升降挡的车速信息,而是将换挡区域划分为几个不同区间,换挡线作为不同区间的分界线,不同车速和不同油门开度下,所对应的区域信息作为自动变速器换挡模型中换挡逻辑模块的输入量。

图3 自动换挡模型

2.2 换挡逻辑模块

换挡逻辑判断模块相当于驾驶员的逻辑思维,它通过将当前的车辆状态与换挡规律中预设的换挡时刻的车辆状态相比较,从而决定是升挡、降挡还是保持当前挡位不变。

换挡逻辑模块采用Stateflow建立[7],该模块包括2个并列的状态图,即挡位转移(shift)和挡位控制(shift_control)。在 shift状态图中,有4个挡位状态,定义了upshift和downshift 2个状态转移事件,作为挡位变换的条件,而upshift和downshift 2个状态转移事件是由shift_control状态图进行控制。shift_control状态图包含3个状态,即挡位保持、升挡和降挡。当 shift_control被激活后,无条件转移激活steady,然后通过判断状态转移条件是否满足,如果满足则激活upshifting或者downshifting状态;如果不满足条件,则维持steady状态。

3 传动模型

自动变速器动力传递过程是由发动机提供动力源,输出给液力变矩器泵轮,经液力变矩器变矩或闭锁后,由涡轮将动力传递给自动变速器行星齿轮机构,行星齿轮机构经各换挡执行元件的动作情况输出不同传动比,从而将动力输出。

自动变速器传动模型就是根据动力传递过程而建立,包括液力变矩器模型和机械传动模型,如图4所示。

图4 自动变速器传动模型

3.1 液力变矩器模型

液力变矩器是自动变速器上不可缺少的重要组成部分,起着将发动机与行星齿轮传动系统的“柔性”连接的作用。液力变矩器的数学模型[5,7,8]为:

其中,MP、MT分别为液力变矩器泵轮转矩和涡轮转矩;λ为变矩器泵轮转矩系数;K为变矩器的变矩比;ρ为液力变矩器工作油密度;n P、n T分别为液力变矩器泵轮转速和涡轮转速;D为液力变矩器循环圆有效直径;η为液力变矩器传递效率。

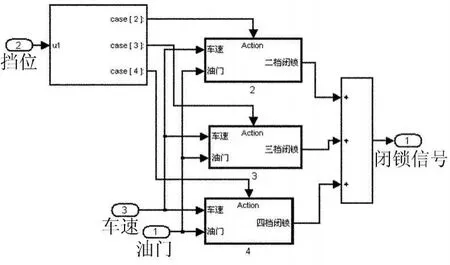

为了提高液力变矩器的传动效率,在液力变矩器的泵轮与涡轮之间,安装一个可控制的离合器,当汽车的行驶工况达到设定目标时,控制离合器将泵轮与涡轮锁成一体,液力变矩器随之变为刚性传动[5]。本文采用车速和油门两参数控制的方法设定闭锁控制策略,建立了简单闭锁判断模型,如图5所示。根据液力变矩器传动原理的数学模型及闭锁控制规律建立的液力变矩器仿真模型,如图6所示。

3.2 机械传动模型

自动变速器机械部分动力传递通过机械传动模型实现,包括行星齿轮传动模型及换挡执行元件模型,所建立的模型如图7所示。

图5 液力闭锁判断模型

图6 液力变矩器仿真模型

图7 机械传动模型

3.2.1 行星齿轮传动模型

本文自动变速器的行星齿轮结构为辛普森式四速行星齿轮结构,其输入输出数学关系[5,9,10]为:

其中,T in、T out分别为变速器的输入和输出转矩;、分别为变速器的输入和输出转速;ig为变速器各挡位的传动比。

3.2.2 换挡执行元件模型

换挡执行元件主要有摩擦结合元件和单向离合器2种。摩擦结合元件包括离合器、制动器,靠摩擦力传动,它的结合程度和传力大小是可控制的,单向离合器单向传动,一个方向脱开,可相对转动,另一个方向接合。

自动变速器采用液压动力换挡,由油泵提供压力油,通过电磁阀来操纵油缸,使结合元件压紧或分离来实现换挡,其换挡过程是可控的,通过电液比例控制,使一个结合元件逐渐分离,另一个结合元件逐渐接合。使结合元件的主、被动部分通过摩擦力逐渐同步,以实现快速、不切断动力、无冲击平稳的换挡[6]。

换挡执行元件模型依据不同挡位各换挡执行元件动作的情况而建立,输出为各挡位的传动比,如图8所示,建模时只考虑了D挡换挡执行元件接合情况。

图8 换挡执行元件模型

4 性能仿真分析

将所建立的驾驶员模型、自动换挡模型、传动模型与发动机模型以及车辆模型结合在一起构成整车动力系统模型,如图9所示。

图9 动力系统仿真模型

本文选用的整车相关参数如下:整车质量(满载)为1 835 kg,轮胎半径为273 mm,主减速比为4.520,一、二、三、四挡传动比分别为 2.842、1.495、1.0、0.731,液力变矩器循环圆直径为0.254 m。

将这些相关参数输入到模型中,基于UDDS(美国城市循环工况)工况运行仿真,设置仿真时间为1 400 s,仿真结果如图10所示。

从图10a中实际车速与UDDS工况对比可以看出,本文建立的动力系统模型具有良好的动力性,实际车速基本能够跟踪UDDS期望车速。从图10b中可以看出,油门的变化是根据车速的变化而增大或减小油门开度,基本能够反应驾驶员的操作意图,其结果验证了本文采用模糊控制理论所建立的驾驶员模型的准确性。从图10c中可以看出,挡位是按照车速与油门开度的变化依据换挡逻辑进行自动换挡,这说明本文建立的自动换挡模型准确。

图10 仿真结果

为了进一步验证本文所建自动变速器相关模型的准确性,设置实时仿真实验方案。该实验方案是将动力系统模型中的驾驶员模型用真实的油门踏板和制动踏板来代替,通过踏板操作影响整车动力系统的状态。踏板信号与模型之间的衔接通过Dspace实时仿真工具来完成,首先将踏板信号通过DS2002板卡AD转化器采集给动力系统模型,随后将修改后的动力系统模型编译下载到Dspace中,最后通过ControlDesk软件对实验进行监控和数据的监视。最终由ControlDesk监视的数据结果如图11所示,该图反映的是车辆起步、滑行和制动过程中自动变速器连续换挡的过程。

图11a反映的是油门踏板操纵过程,图11b反映的是实际车速的变化情况,图11c反映的是挡位根据油门和车速的变化情况。从图11中可以看出,首先是定油门起步阶段,油门快速升到50%左右并保持一段时间,这时挡位随着车速的逐渐升高而逐步升至最高挡;其次是滑行阶段,当车速升到最高车速时,快速松开油门使车辆滑行,最终车辆车速降至10 km/h左右,挡位随车速减小降至二挡,保持不变,最后需踩制动踏板使车辆停车,挡位随之降至一挡;随后是变油门起步阶段,油门开度在30 s左右从0升至100%,并且保持在100%一段时间,在此过程中车速逐渐升高至最高车速,挡位随着车速和油门开度的变化逐渐升至最高挡;最后是制动阶段,在车速达到最高车速时,松开油门踩制动踏板使车辆在短时间内停车,挡位随着车速的变化降至一挡。

图11 起步、滑行及制动工况的仿真结果

5 结束语

本文采用两参数换挡规律,建立了基于Simulink/Stateflow的液力自动变速器模型,进行了基于Matlab的离线仿真和基于Dspace的实时仿真分析,研究证明,自动变速器模型准确,能严格按照制定的控制规律进行自动换挡,为进一步开发自动变速器控制器奠定了基础。

[1] Bengt J.On vehicle driving cycle simulation[J].SAE,1995,31:240-242.

[2] 文凌波,王玉海,李兴坤,等.基于 Matlab/Stateflow 的AMT控制策略仿真系统[J].车辆与动力技术,2005,(1):19-22.

[3] 秦大同,邓 涛,杨 阳,等.基于前向建模的ISG型CVT混合动力系统再生制动仿真研究[J].中国机械工程,2008,19(5):618-624.

[4] Guo Xuexun,Fu Chang,Chen Fei,et al.Modeling and simulation research of dual clutch transmission based on fuzzy control[J].SAE,2007,(1):37-54.

[5] 黄宗益.现代轿车自动变速器原理和设计[M].上海:同济大学出版社,2006:273-315.

[6] 牛秦玉,张国胜,方宗德,等.电控机械式自动变速器换挡规律仿真模型的研究[J].机械科学与技术,2007,26(3):351-354.

[7] 汪志远,郑 培,孙肇花.基于Matlab的液力机械自动变速器性能仿真[J].车辆与动力技术,2007,(2):10-13.

[8] 杨麟祥,岳继光,张晓云.切换型混杂系统的建模仿真与稳定性研究[J].系统仿真学报,2008,20(9):2247-2252.

[9] 张 勇,许纯新,卢新田,等.车辆自动变速系统性能仿真研究[J].农业机械学报,2000,31(1):23-25.

[10] 王望予.汽车设计[M].第 4版.北京:机械工业出版社,2004:78-113