钼粉形貌对钼板性能的影响

2010-09-02刘仁智付静波卜春阳

安 耿,刘仁智,李 晶,付静波,卜春阳

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

钼粉形貌对钼板性能的影响

安 耿,刘仁智,李 晶,付静波,卜春阳

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

分别选用2种不同形貌的钼粉,在相同的压制、烧结和轧制工艺下制备出0.5 mm和0.2 mm钼板,其中0.5 mm厚钼板采用直轧方式,0.2 mm厚钼板采用交叉轧制方式。对这2种钼粉制备的烧结板坯的显微组织以及钼板的力学性能和退火组织进行了比较分析。结果表明,钼粉的形貌对钼板的性能有很大的影响,相比常规颗粒大小不均匀、团聚较为严重的钼粉,具有颗粒大小均匀、分散性好、无团聚的钼粉烧结板坯晶粒大小均匀,致密性好,加工出的钼板具有较高的力学性能和高温性能,交叉轧制的钼板表现出了较好的各向同性。

钼粉;形貌;团聚;钼板;性能

0 前 言

钼粉是生产钼深加工产品的原料,其物化性能和组织结构在很大程度上决定了后续加工产品的特性及质量特征。目前,国内钼粉主要存在以下问题: (1)粉末纯度不高;(2)粉末物理特性波动大,主要体现在大小颗粒交互存在,粉末粒度分布较宽;(3)粉末的形貌组织不好,主要体现在颗粒形貌不一,细粉团聚严重,甚至出现烧结态。由于钼粉上述问题的存在,导致其后续加工产品存在很大的质量问题。在随后的压制和烧结过程中,因为钼粉颗粒大小不均匀,而大颗粒和小颗粒的变形能力不同,烧结过程中所需的烧结能也不同,因此,在相同的压制和烧结工艺下,大小颗粒的变形和烧结过程的差异就导致了压坯和烧结坯的组织不均匀,晶粒度不理想。尤其是钼粉中细粉团聚体以及烧结态组织的存在,可能直接导致烧结坯中孔洞、裂纹等缺陷的存在,从而形成质量较差的坯锭。而这些质量较差的坯锭将会大大影响后续压力加工(轧制、旋锻、拉伸)的顺利进行,在加工过程中坯锭还会产生开裂、分层、起皮甚至断裂,严重影响加工材质量及加工成品率[1~5]。

本文对2种不同形貌的钼粉进行了后续钼板产品的加工,通过对烧结板坯的显微组织以及钼板的力学性能和退火组织的比较分析,研究了钼粉形貌对钼板性能的影响。

1 试验方法

试验过程使用2种不同形貌的钼粉,一种是常规钼粉Y,一种是经过特殊还原工艺所制备的钼粉X。2种钼粉的形貌见图1。

利用这2种不同形貌的钼粉分别压制、烧结成钼板坯,然后分别轧制加工成0.5 mm厚和0.2 mm厚的成品钼板材,其中0.5 mm厚的钼板加工方式为直轧,0.2 mm厚钼板的加工方式为交叉轧制。X钼粉和Y钼粉加工的0.5 mm厚钼板分别记为BX0.5和BY0.5,0.2 mm厚的钼板分别记为BX0.2和BY0.2。试验过程中,为了便于试验结果的比较和分析,2种钼粉后续压制、烧结、轧制的工艺及加工环境完全相同。

2 试验结果

2.1 钼粉的形貌及理化指标

图1是试验使用的2种不同钼粉形貌的SEM照片。可以看出,Y钼粉颗粒大小不均匀,大小颗粒交互存在。小的钼粉颗粒基本以团聚体存在,且小颗粒之间出现烧结颈(图1 a)。低倍数下,钼粉颗粒大多以尺寸较大的团聚块出现(图1 b);而X钼粉则颗粒大小相对均匀,分布疏松(图1 c),低倍数下无明显的团聚块出现,颗粒表现出很好的分散性(图1 d)。从图1(e)可以看出,X钼粉大多以单颗粒形式存在。

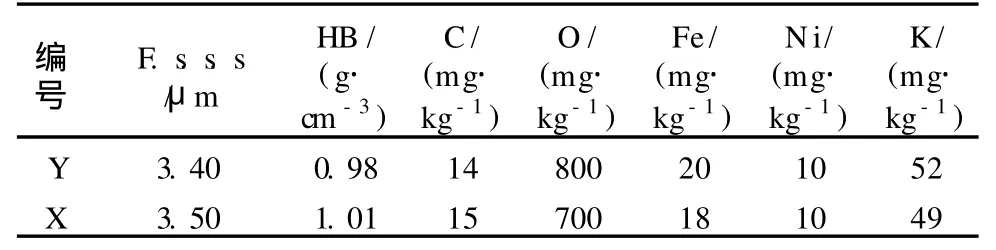

表1是2种钼粉的理化指标。

表1 钼粉理化性能指标

图1 2种不同钼粉形貌的SEM照片

2.2 烧结板坯的微观组织

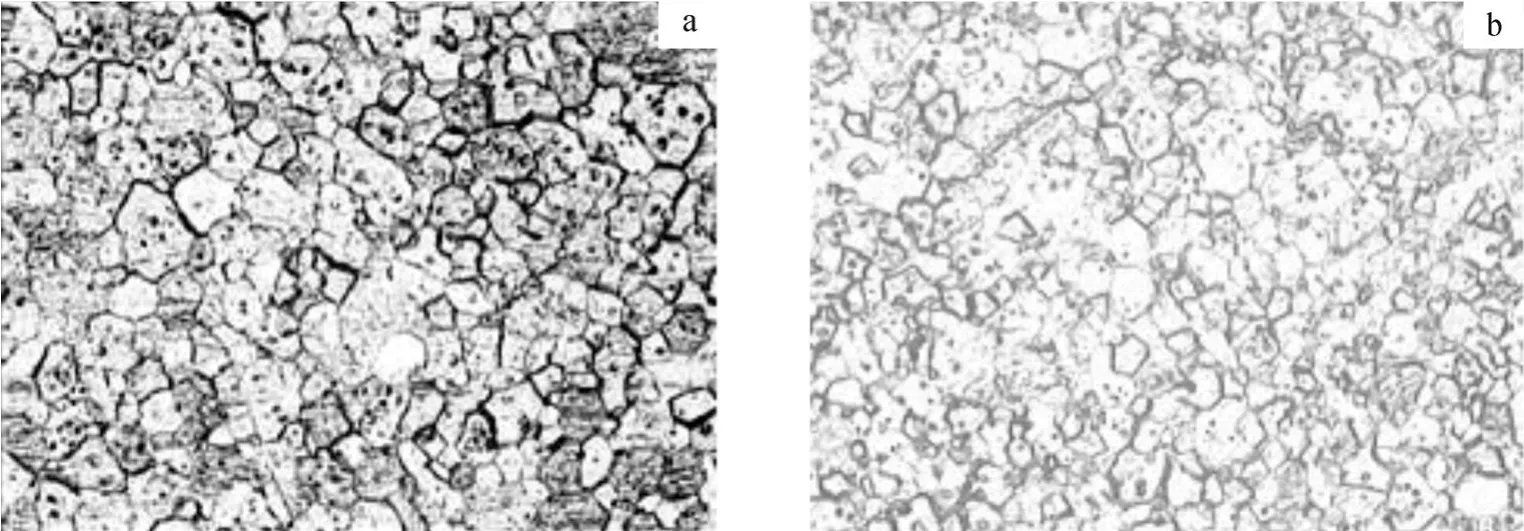

图2是2种钼粉烧结成的钼板坯的金相照片。可以看出,X钼粉烧结板坯晶粒组织大小相对均匀(图2 b),Y钼粉则由于本身的粒度大小不均匀,所以烧结后的板坯也就存在晶粒大小不均,分布也不均匀的现象(图2a)。

图2 2种钼粉烧结成的钼板坯的金相照片(200×)

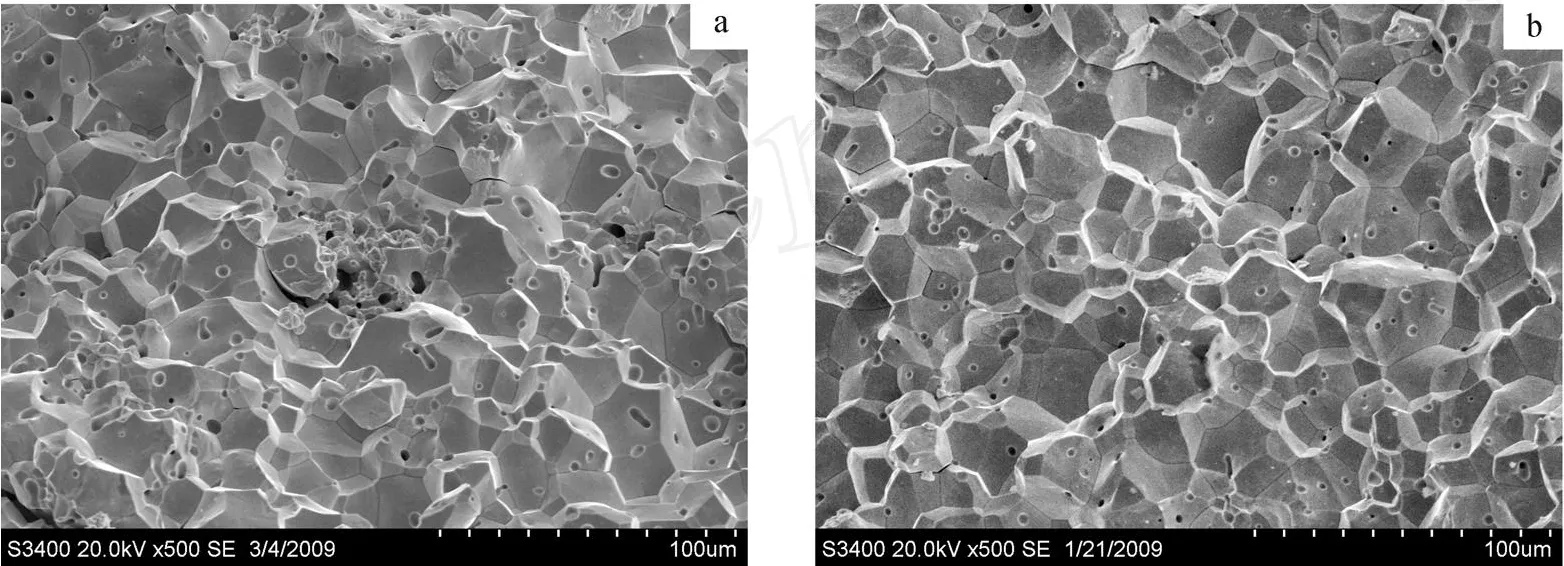

图3是2种钼粉烧结板坯的SEM照片,同样可以看出,X钼粉的烧结板坯晶粒大小均匀。此外,X钼粉相比Y钼粉,其烧结板坯的烧结孔数量少,致密性好。

图3 烧结板坯的SEM照片

2.3 厚度0.5 mm钼板的物理性能及组织

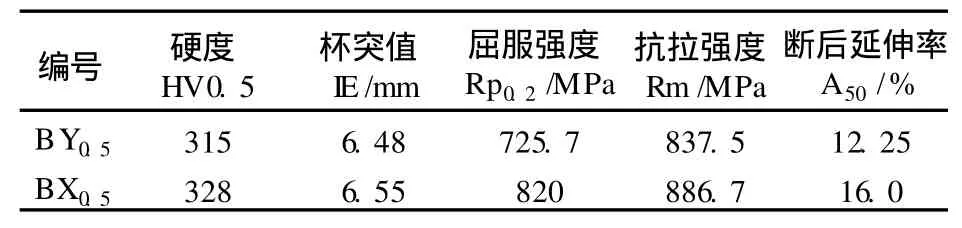

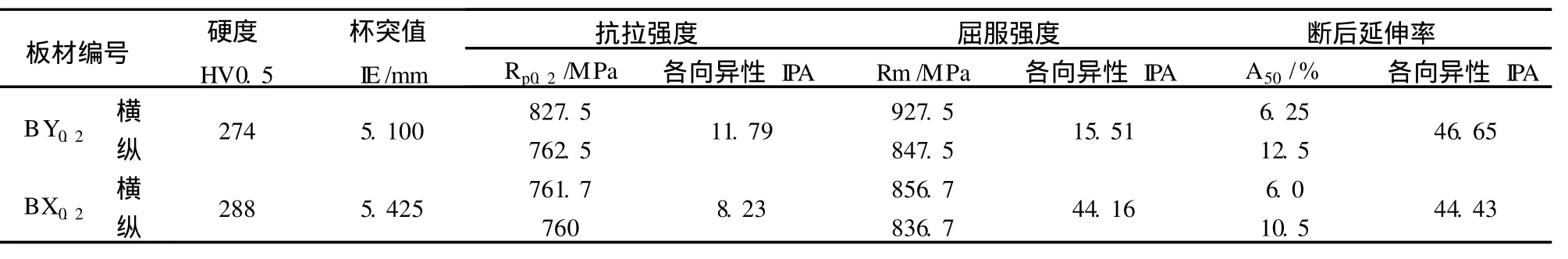

表2是2种钼粉加工成的厚度0.5 mm钼板的室温力学性能。相比之下,BX0.5钼板的表面硬度和杯突值均高于BY0.5钼板,其屈服强度、抗拉强度及断后延伸率值也明显高于BY0.5钼板,表现出较高的力学性能。

表2 2种钼粉加工成的厚度0.5 mm钼板的力学性能

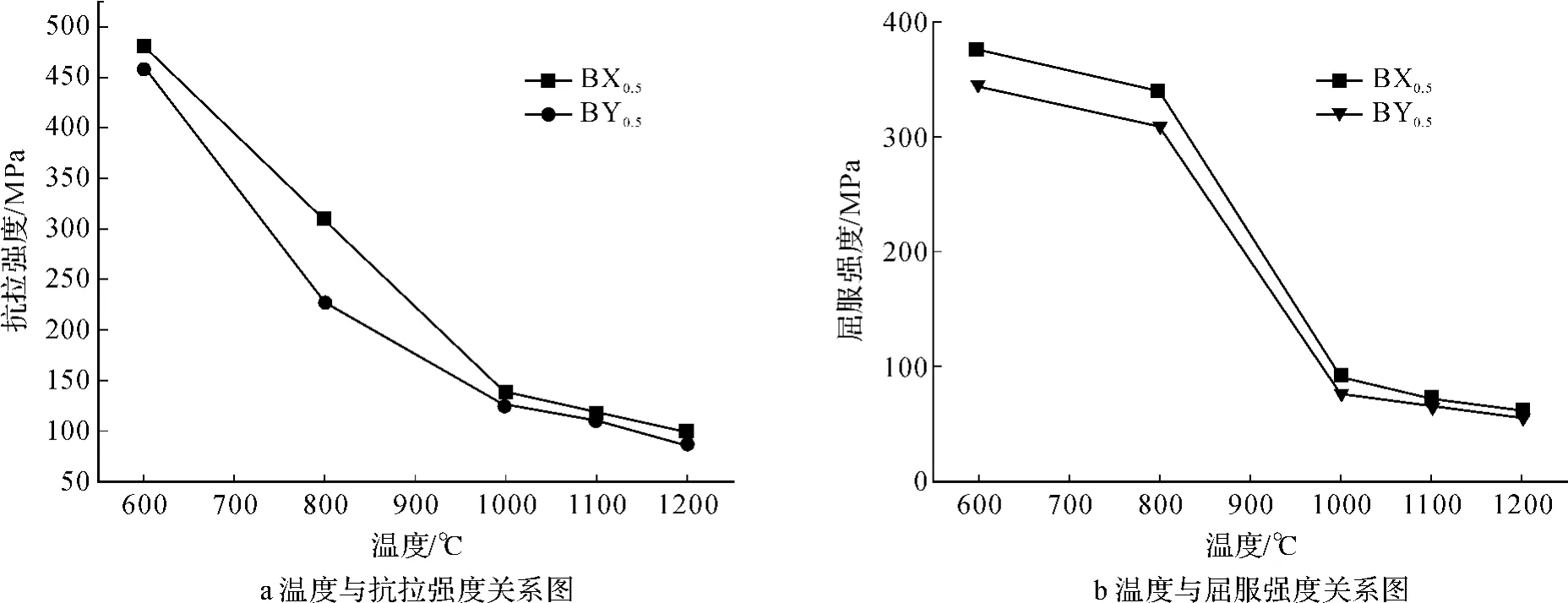

图4是BX0.5钼板和BY0.5钼板的高温力学性能图。可以看出,在相同温度下,BX0.5钼板的抗拉强度和屈服强度均高于BY0.5钼板,虽然1 000℃后随着温度升高二者的强度差值逐渐缩小,但总体来看, BX0.5板相比BY0.5板在高温下具有更好的高温强度。

图5是2种钼板在900℃经30 min退火后的金相照片。从图中可以看出,经900℃退火后, BX0.5钼板组织仍呈纤维状,而BY0.5钼板则出现了大量的再结晶组织,这说明BX0.5板的再结晶温度高于BY0.5钼板。结合图4的高温力学性能图,可以看出,相比BY0.5钼板而言,BX0.5钼板具有更好的高温性能。

2.4 厚度0.2 mm钼板的物理性能及组织

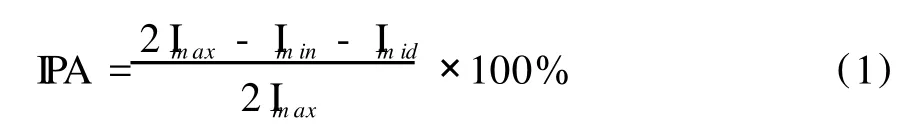

表3是厚度0.2 mm成品钼板的力学性能。表中,IPA表示各向异性,其计算公式为:

式中,Imax、Imin及Imid分别表示轧制方向、垂直轧制方向、与轧制方向成45°方向上的强度值或者断后伸长率值中的最大值、最小值及中间值。IPA值越大,表示材料的各向异性越明显。

图4 BX0.5板和BY0.5的高温力学性能图

图5 900℃退火后钼板的金相照片(200×)

表3 2种钼粉加工成的厚度0.5 mm钼板的力学性能

从表3可以看出,在相同的加工工艺和条件下,经过交叉轧制后,BY0.2钼板的表面硬度值小于BX0.2钼板。BX0.2钼板的杯突值高于BY0.2钼板,而且其横纵向的抗拉强度、屈服强度及断后延伸率的差值也小于BY0.2钼板,这3种力学性能的各项异性IPA值也都低于BY0.2钼板。这说明相比BY0.2钼板,BX0.2钼板具有较好的各向同性,更适用于拉伸冲压钼元件的制备。

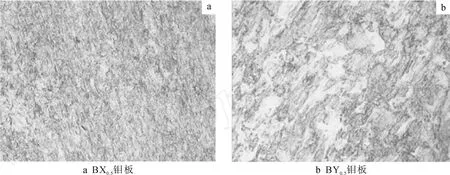

图6是厚度0.2 mm钼板退火后的金相组织。同样可以看出,在相同退火温度下,BY0.2钼板的纤维组织大部分已经宽化,再结晶特性比较明显,而BX0.2钼板的组织仍呈纤维状,这也同样说明BX0.2钼板相比BY0.2钼板具有较高的再结晶温度。

3 试验结果分析

从以上试验结果可以看出,和常规Y钼粉相比,粒度大小均匀、分散性好、团聚很少的X钼粉制备出的钼板表现出了良好的力学性能、优异的高温性能以及较好的各向同性性能。究其原因,就在于钼粉本身的显微形貌组织的差异。

常规钼粉的颗粒大小不均匀,而且小颗粒团聚较为严重。由于钼粉颗粒大小的不均匀性以及团聚颗粒的存在,在后续烧结过程中,因为大颗粒和小颗粒所需的烧结能量不同,因此在相同的烧结能量下晶粒生长趋势也不一致,造成烧结板坯晶粒的大小不均匀。而颗粒的团聚导致团聚体的表面能下降,烧结活性降低,导致团聚态粉末相对周围颗粒烧结滞后,形成“周围优先烧结”局面,当滞后烧结的团聚态粉体开始启动烧结时,周边已经形成相对致密“墙”,致使挥发杂质气体无法排除,形成较多气孔(图3a)[6~8]。晶粒大小的不均匀以及较多烧结孔洞的存在会导致晶体在塑性变形中产生应力与变形的不均匀分布。晶粒大小的差别越大,孔洞越多,应力与变形分布的不均匀程度就越大。这种晶粒间受到的不均匀应力,必然造成晶体的变形不均匀,从而影响其加工性能及力学性能。

图6 厚度0.2 mm钼片退火后的金相组织(200×)

而颗粒大小均匀、分散性好的钼粉,在后续烧结过程中,由于颗粒大小均匀,基本无团聚体存在,烧结所需能量趋于一致,因此烧结组织的晶粒大小也相对均匀。在进一步的塑性变形中,晶粒所受的应力均匀分布,变形程度也趋于一致,因此无论在单向轧制还是在交叉轧制过程中,晶粒受力分布及变形程度差异相对很小,体现出较好的“凝聚力”,表现出更好的变形一致性,从而体现出较好的加工性能和较高的力学性能。

因此,相比常规颗粒大小不均匀、团聚较为严重的钼粉,具有颗粒大小均匀、分散性好、无团聚的钼粉可在很大程度上提高烧结板坯的质量,进而提高钼板的加工性能和力学性能,得到品质更好的钼板产品。

4 结 论

利用2种不同形貌的钼粉进行钼板的加工试验,通过对烧结板坯显微组织以及钼板的力学性能和退火组织进行比较分析,结果表明,钼粉的形貌对钼板的性能有很大影响。相比常规颗粒大小不均匀、团聚较为严重的钼粉,颗粒大小均匀、分散性好、无团聚的钼粉,其烧结板坯晶粒大小均匀,致密性好,加工出的钼板具有较高室温力学性能和高温性能,其中交叉轧制的钼板表现出了较好的各向同性。

[1] 罗振中,杨晓青,廖利波.国内钼冶炼及加工技术最新进展[J].中国钼业,2008,32(1):14-18.

[2] 王引婷,刘仁智.钼粉形貌特征对烧结制品的影响分析[J].中国钼业,2008,32(5):7-10.

[3] 徐志昌,张萍.微细钼粉的团聚及其对钼丝加工的影响[J].中国钼业,2001,25(6):29-33.

[4] 刘仁智,安耿,付静波,等.烧结钼板坯中裂缝的形成初探[J].中国钼业,2009,33(2):38-41.

[5] 陈程,尹海清,曲选辉.高纯钼板断口形貌和组织分析[J].稀有金属,2007,31(1):10-13.

[6] 李晶,刘仁智,安耿,等.钼粉形貌对钼丝断裂性能的影响研究[J].中国钼业,2009,33(2):28-30.

[7] 孙院军,王林,孙军,等.前驱粉团聚度对钼粉及后期制品性能的影响[J].中国钼业,2006,30(1):31-34.

[8] 黄培云.粉末冶金原理[M].北京:冶金工业出版社, 1997.

EFFECT OFMOLYBDENUM POWDERMORPHOLOGY ON PROPERTIES OFMOLYBDENUM SHEET

AN Geng,L IU Ren-zhi,L IJing,FU Jing-bo,BU Chun-yang

(Technical Center,JinduichengMolybdenum Co.,Ltd.,Xi’an 710077,Shaan’xi,China)

Using two kindsofmolybdenum powderwith differentmorphology as raw materials,Mo sheetswith thickness 0.5 mm and 0.2 mm respectively were prepared by the same process of pressing,sintering and rolling.The rollingway ofMo sheetswith 0.5 mm thicknesswas direct rolling and that ofMo sheetswith 0.2 mm thicknesswas cross rolling.The microstructure ofMo sintering slabswas observed by opticalmicroscope and SEM.The mechanical properties and annealed structure ofMo sheetswere compared and analyzed.The results showed that the molybdenum powdermorphology had great influence on the properties ofMo sheets.Compared with that from the molybdenum powderwith inhomogeneous particles and aggregation,theMo sintering slabs prepared by the the molybdenum powder with homogeneous particles,non-aggregation and better dispersion exhibited homogeneous grain structure and better compactness.TheseMo sheets also showed favorablemechanicalproperties and high-temperature perfor mances,and the cross-rollingMo sheets exhibited a good isotropy.

molybdenum powder;morphology;aggregation;molybdenum sheet;properties

TG146.4+12

A

1006-2602(2010)04-0039-05

2010-01-04

安 耿(1978-),男,硕士,工程师,主要从事金属材料的研究开发,现在金堆城钼业股份有限公司技术中心金属研究室工作。