物理破碎法改善钼粉性能对TZC钼合金顶头密度影响的研究

2010-09-02陈双柏

周 伟,卢 静,陈双柏,蒋 兵

(1.中南大学粉末冶金国家重点实验室,湖南 长沙 410083) (2.自贡硬质合金有限责任公司,四川 自贡 643011) (3.湖南有色金属研究院,湖南 长沙 410015)

物理破碎法改善钼粉性能对TZC钼合金顶头密度影响的研究

周 伟1,2,卢 静1,陈双柏2,蒋 兵3

(1.中南大学粉末冶金国家重点实验室,湖南 长沙 410083) (2.自贡硬质合金有限责任公司,四川 自贡 643011) (3.湖南有色金属研究院,湖南 长沙 410015)

钼粉中普遍存在的粗大、聚集颗粒降低了钼粉的松装密度、摇实密度,使钼粉在松装时形成拱桥效应,影响钼粉的压制性能;进而在制备TZC钼合金顶头过程中直接形成粗大晶粒或因烧结长大而形成异常粗晶,造成顶头使用性能差。利用物理破碎机对钼粉进行机械粉碎试验后,消除了钼粉中的粗大、聚集颗粒,提高钼粉的松装密度、摇实密度,对改善钼粉的粒度组成分布具有非常明显的效果,进而也使钼合金顶头的密度相应得到提高。

TZC钼合金顶头;物理破碎;粒度组成

0 前 言

高镍铬不锈钢管已被广泛应用于国防及其他各工业领域,国内生产这种钢管用的热穿孔顶头,从1966年以来由铸态钼基顶头取代了以前的模具钢或工具钢顶头。但随着产品性能的不断提升,对顶头的要求也越来越高,铸态钼基顶头因晶粒粗大且不均匀,塑性较差而使用寿命较短,同时铸锭加工成型金属切屑多,生产周期较长,成本高[1~3]。为了克服铸态钼基顶头在工艺、性能等方面存在的缺陷,我国在20世纪70年代就已经开始成功地采用粉冶态钼顶头来穿制各种无缝钢管,特别是用于穿制不锈钢的无缝钢管。粉冶态钼合金顶头的平均使用寿命为铸态钼顶头的1.5~2倍,原料的消耗为铸态的50%,耗电减少90%以上[4]。因此,现在已广泛用于不锈钢管制造业当中。

然而,TZC钼合金顶头制备过程中往往受到原料钼粉性能的影响,比如普通还原工艺生产的钼粉中普遍存在有粗大、聚集颗粒,使得钼粉的松装密度、摇实密度低,在松装时形成拱桥效应严重,压制时装填困难,从而影响钼粉的成型性能;钼粉的粒度组成分布不理想,不成正态分布,激光粒度分析向偏粗方向偏移。这类粗大、聚集颗粒在生产TZC钼合金顶头制品过程中直接形成粗大晶粒或因烧结长大而形成粗大晶粒,影响制品的力学性能。因此,如何降低钼粉中的粗大、聚集颗粒,成为了提高钼粉及顶头性能、品质研究中的一项关键技术。本文主要介绍采用物理破碎技术对还原钼粉进行机械化处理,改善钼粉的结合状态、提高钼粉的压制性能,进而提高TZC钼合金顶头的密度。

1 合金制备与实验方法

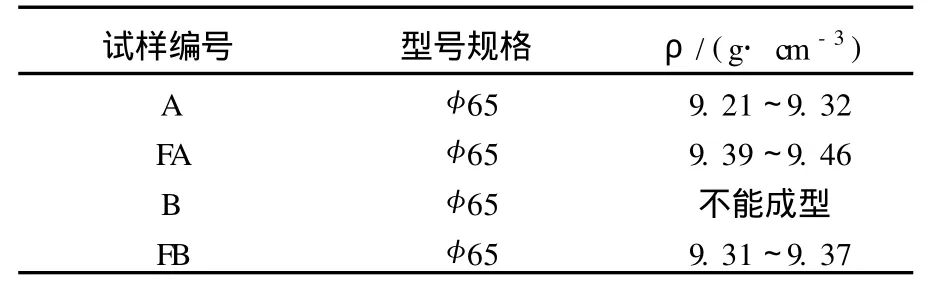

采取A、B 2个试样各30 kg,其中A表示普通还原钼粉(标准网目过筛1次的筛下物),B表示钼粉筛上物(标准网目过筛2次后的最终筛上物)。将2个试样各取50%进行物理破碎(编号为FA、FB)。

将A、B和FA、FB 2组试样以相同的工艺进行添加混合,加入C和CeO2、TiH2、ZrH2等添加剂,放入螺旋混合器中混合均匀;经混合好的物料过筛(60目)2次,物料颜色均匀一致,目视无结块和机械杂质。具体成分见表1。

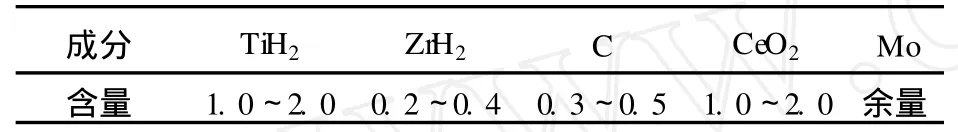

表1 TZC钼合金顶头成份要求%

将合金粉末按工艺设计要求装入聚氯乙烯塑料软模中,使粉末分布均匀并保持一定的形状;粉末装模后采用大吨位油等静压机压制成φ65 mm的钼合金顶头,压制压力为180 MPa。压坯中不允许有浸油现象存在,压坯卸出后进行一定的外形加工,然后再置于中频炉中多元系固相烧结成金属钼顶头。

室温条件下,利用排水法测定合金的相对密度;用H ITACH I S-3000N型扫描电镜观察粉末形貌;用Mastersizer 2000激光粒度分析仪测量钼粉的粒度分布。

2 实验结果与讨论

粉冶态钼合金顶头采用传统的粉末冶金工艺,包括配料混合、压制烧结。配料前对还原钼粉中的粗大、聚集颗粒进行电子探针高倍数分析,发现粗大、聚集颗粒是由很多细小的粉末颗粒团聚在一起而形成的。利用物理破碎机对钼粉进行粉碎试验后,钼粉中的粗大、聚集颗粒基本得到消除,钼粉的松装密度、摇实密度也相应得到提高,进而对改善钼粉的粒度组成及分布具有非常明显的效果。

2.1 普通还原工艺生产的钼粉情况分析

(1)松装密度在0.8~1.2 g/cm3之间;摇实密度在1.8~3.0 g/cm3范围。

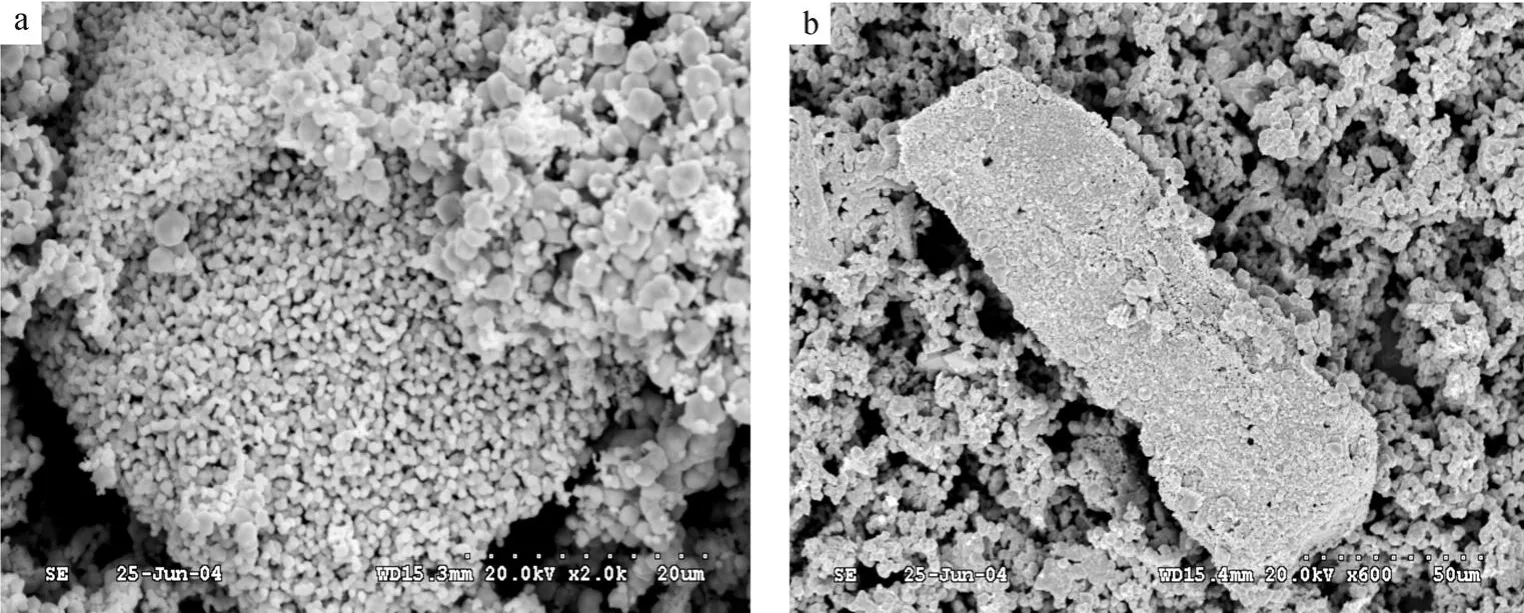

(2)电镜形貌分析:粗大、聚集大颗粒多、粘结现象严重(见图1)。粉末中存在团聚粘结现象,从而导致粉末过筛困难,筛上物特别多;粗大聚集粉末较多,经过电镜形貌分析可以看出,聚集粉末是由颗粒较细的粉末相互粘结在一起而形成的粗大颗粒。

图1 还原钼粉电镜图片

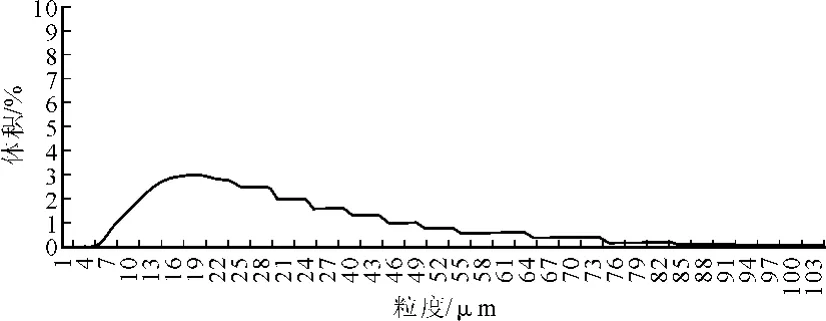

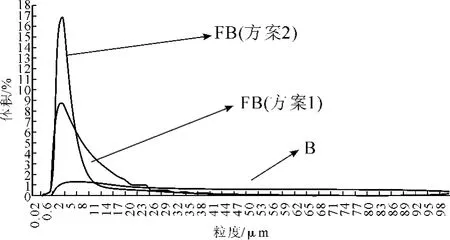

(3)激光粒度组成分析:激光粒度组成不成正态分布,分布范围较宽,粒度不均匀(见图2)。

(4)纯度不高:传统工艺生产钼粉纯度只达到99.9%,而日本某些公司能达到99.99%~99.999%。

从以上分析可以看出,传统还原工艺生产的钼粉的特点是粗大、聚集颗粒多;松装密度低;筛上物严重;纯度不高,而这些都将影响对后续成品的加工。因此利用物理法消除钼粉中的粗大、聚集颗粒,改善钼粉的粒度组成,提高钼粉的松装密度有很大的现实意义。

图2 还原钼粉激光粒度分布图

2.2 经物理破碎后钼粉情况

物理破碎的原理是利用物理的方法达到了消除粗大,聚集颗粒的目的。

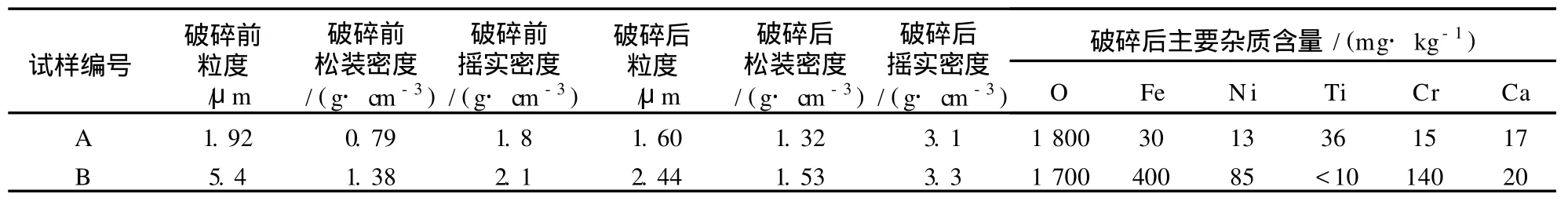

表2 物理破碎前后钼粉物理性能及成份分析

(1)化学纯度、氧含量基本不变。由于物理破碎过程基本不产生热量,也未带入外部杂质,使粉末化学纯度、氧含量基本不变(见表2)。

(2)钼粉的松装、摇实等性能得到提高;粉末孔隙度降低。钼粉经过物理破碎,原来结合较为松散的粗大、聚集颗粒被松散,使粉末颗粒的棱角减少了,减少了粉末颗粒在装填时的拱桥效应,提高了松装、摇实密度。粉末孔隙度由粉碎前的0.6%~0.8%,降到0.4%~0.6%(见图3)。

图3 钼粉粉碎前后电镜对比图片

(3)激光粒度组成分布:粗大、聚集颗粒被松散消除,粒度分布范围缩小,颗粒分布均匀,基本呈正态分布(见图4)。

2.3 经过物理破碎后的钼粉制备TZC钼合金顶头试验情况分析

钼粉经过物理破碎后,消除了粗大、聚集颗粒,提高了松装密度,改善了粒度分布,进而提高了钼粉的压制性能及钼合金顶头的密度(见表4)。

表4 物理破碎前后钼合金顶头密度对比

从表4可以看出,经过物理破碎处理后,同批次钼粉生产的钼顶头密度有比较大的提高,平均提高的幅度达到1.5%;钼粉筛上物经过物理破碎后,由很多细小的粉末颗粒团聚在一起而形成的团聚颗粒被松散了,粉末压制性能能满足TZC钼合金顶头生产的要求,密度较好。

图4 钼粉筛上物经物理破碎前后粒度组成分布对比图

3 结 论

(1)物理破碎技术能够有效的消除钼粉中的粗大、聚集颗粒,提高钼粉的松装、摇实密度,改善钼粉的粒度组成。

(2)还原钼粉经过物理破碎后提高了钼粉的比表面积,提高了粉末的活性,可以活化烧结,提高钼顶头密度;经过物理破碎处理后,同批次钼粉生产的钼顶头密度平均提高的幅度能达到1.5%。

(3)钼粉筛上物经过物理破碎后,由很多细小的粉末颗粒团聚在一起而形成的团聚颗粒被松散,可以直接制备TZC钼合金顶头,密度达到国标要求。

[1] 曾建辉.稀土钼顶头材质的研究.稀有金属与硬质合金[J].2001,(6):145.

[2] 易永鹏.对粉冶TZC合金钼顶头高温强度影响因素分析[J].中国钼业,1995,19(5):42-44.

[3] 田丹.粉冶钼基合金顶头的生产与质量控制[J].中国钼业,2008,32(2):49-51.

[4] 向铁根.钼冶金[M].长沙:中南大学出版社,2002.

THE INFLUENCE OF IM PROVING POWDER PROPERTIES BY PHYSI CAL FRAGM ENTATI ON ON DENSITY OF TZC MOLYBDENUM ALLOY PENETRATOR

ZHOU Wei,LU Jing,CHEN Shuang-bo,J IANG Bing

(1.State KeyLaboratory of PowderMetallurgy,Central South University,Changsha 410083,Hunan,China) (2.Zigong cemented carbide Co.,Ltd.,Zigong 643011,Sichuan,China) (3.Hunan Nonferrous Institue,Changsha 410015,Hunan,China)

Coarse and aggregate particles commonly found in molybdenum powder induces arch bridge effect easily, which reduces the bulk density and tap density,and affects the compacting properties.It’s easy to form coarse grain during the fabricating processof TZC molybdenum alloy penetrator and abnormal coarse grainwhen sintering,which reduces usage capability.The coarse and aggregate particles will eliminate after they are pulverized by physical fragmentation,which increase the bulk density,tap density and particle size distribution of molybdenum powder, and the density ofmolybdenum alloy penetrator.

TZC molybdenum alloy penetrator;physical fragmentation;particle size distribution

TF125

A

1006-2602(2010)04-0035-04

2010-05-10;修改稿返回日期:2010-05-21

周 伟(1982-),男,工程硕士。