降低油田超高转差率电动机轴承故障率的探讨

2010-09-01朱伟光

朱伟光

中国石油集团渤海石油装备制造有限公司 承德石油机械有限公司 (河北 承德 067000)

降低油田超高转差率电动机轴承故障率的探讨

朱伟光

中国石油集团渤海石油装备制造有限公司 承德石油机械有限公司 (河北 承德 067000)

针对油田YCCH系列超高转差率电动机轴承故障率偏高的问题,从四个方面进行了分析探讨。指出,运行人员要加强巡检,及时补充和更换润滑脂,严格按照标准安装电动机,可有效减少电动机轴承的故障,提高电动机的使用寿命。

超高转差率系列电动机 轴承 故障率 标准

在油田生产中,抽油机电动机的质量起着重要的作用。承德石油机械有限公司生产的YCCH系列超高转差率电动机是油田游梁式抽油机的动力源,而电动机发生故障则会造成停产损失。2007年1~12月油田现场因电动机轴承故障导致我公司提供现场服务42次,更换轴承54盘。2007年公司电动机产量3 183台,电动机轴承故障率达到0.85%,故障服务率为1.32%。轴承故障率高,增大公司维护成本,降低产品质量信誉度,影响油田用户的生产和经济效益。减少电动机轴承的故障,提高电动机的使用寿命,就能够减少服务次数和维护费用,提高产品的质量信誉和用户的经济效益。

控制轴承室内的注油量确保轴承润滑

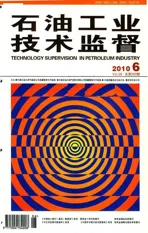

通过对油田现场的轴承故障电动机检查,发现占62%的轴承故障为轴承室润滑脂数量少,大部分润滑脂存于端盖的储油腔内,而轴承的滚道内润滑脂则较少。形成这种情况与其YCCH系列电动机的结构和其端盖的结构有关(图1)。

从图1中可以看出两个端盖安装在电动机机座4的两端,深沟球轴承1它由端盖3内小盖2和内六角螺钉固定在轴5上,与电动机机座4连接成一个整体。

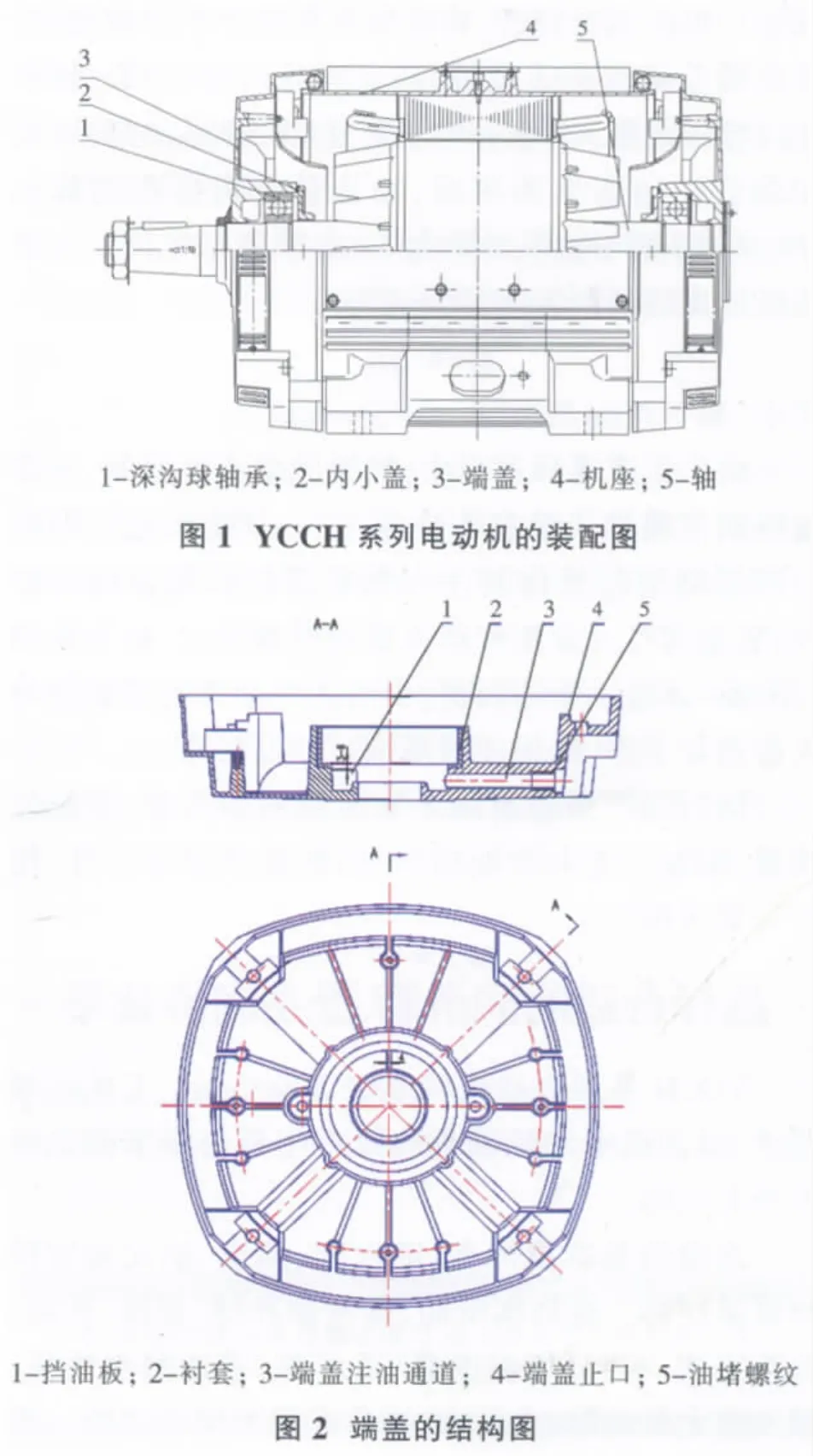

图2是端盖的结构图。一般端盖为盘状薄壁的铸件或焊接件。YCCH电动机的端盖材料为ZL104铝合金,低压铸造而成。其轴承安装处镶嵌有HT200材料制造的衬套。从图2中可以看出端盖为轴承外盖和端盖合在一起的结构,这种结构可以减少零件,端盖外侧不必加工。

在生产实践中为了能够实现轴承的良好润滑,必须关注其涉及的一些相关因素:轴承的外形尺寸、润滑脂的针入度、端盖储油腔的大小、电动机的转速、载荷、及电动机周围的工作环境等[1]。轴承的外形尺寸大,润滑脂加入量相应较大。一般电机端盖侧设有轴承室储油腔,按电机的转速,轴承室注油量可参照以下标准执行:电机转速<1 500r/min时,加油量为轴承室容积的2/3[2]。转速在1 500~3 000 r/min之间时为轴承室容积的1/2。转速>3 000r/min时,应小于或等于轴承容积的1/3或按照式(1)计算进行注油。

式中 G—润滑脂量,g;

W—注油系数,W=0.005g/mm2

D—轴承外径,mm;

B—轴承总厚度,mm。

针对YCCH系列电动机的情况,上面的注油经验和公式就不适用于这种电动机,因此,必须要进行调整。根据试验摸索,确定轴承室的容积的概念:应该是端盖储油腔的容积、轴承滚道内的容积与轴承室的容积之和。再根据电机转速<1 500r/min的情况和端盖注油通道的情况,加油量定为容积之和的2/3。将容积与轴承因素合并,推导出YCCH系列电动机计算注油加入量的公式为:

式中 W—注油系数,W=0.054g/mm2。

由于生产实际过程中,润滑脂量不好控制,决定按照润滑脂加入量制作样件,进行量化示范。即按照所需润滑脂量将其注入轴承部位和端盖储油腔内,观察其注入方法和注入量的直观情况,由装配班长示范,其他人学习效仿,由专人注油并有监督指导人检查其工作,确保注油量满足产品要求。

同时为严格控制轴承润滑脂的加入量,规范注油量,编制工艺和作业指导书,标准化技术文件,使其有章可循[3]。

选择合适的润滑脂,提高润滑效果

YCCH系列电动机转速<1 500r/min,工作环境恶劣,以前的电动机轴承故障产生是与润滑脂选择不当有关的。

润滑脂基本指标有:锥入度、滴点、氧化安定性和低温性能。选择润滑脂,需考虑环境、温度、转速、负荷因素。当环境温度高,速度高,应选耐水性强,锥入度大的油脂;负荷大,工作环境恶劣应选锥入度小的油脂。

原来使用的润滑脂牌号为锂基润滑脂MP-2,锥入度较大。电动机工作时轴承室里的润滑脂容易被挤出去,从而失去润滑作用。现选择牌号MP-3的润滑脂,其锥入度较小,黏稠度较高不会轻易的被轴承滚动体积压出去。为检查验证新选润滑脂的效果在YCCH系列电动机批量产品上进行试验。首先,在为冀东油田生产的32台5型电动机进行试验。为保证其运行质量,出厂前每台都进行试运转,并拆装检查其轴承室内的润滑情况。经过检查,轴承室内的润滑脂存留数量满足轴承运转要求。产品发送到冀东油田后,进行跟踪调查12个月,未发现轴承故障和其它质量问题,说明润滑脂选择正确。

波形弹簧圈预紧力合理有效改进轴承运行效果

5型电动机出厂转动试验时个别电动机轴承处出现异常噪声,在油田现场也经常发生轴承故障。经过拆装检查发现波形弹簧圈预紧力较小,导致轴承预紧力不够,从而产生噪音和震动,增加磨损造成轴承损坏。

波形弹簧圈对轴承施加的预紧力,影响电机的轴向振动及由此产生的低频噪声。然而正确确定预紧力和波形弹簧圈尺寸规格,使其在弹性变形范围内,施加足够的预紧力,降低轴承噪声,减少轴承磨损,延长轴承的使用寿命,是值得认真探讨的一个问题。有关轴承预紧力要求的计算实例较少,不好查到,因此需要摸索新的计算方法。波形弹簧圈预紧力多少合适,影响因素很多。它与轴承的规格型号、端盖装配后剩余的间隙,波形弹簧圈的尺寸参数及热处理硬度等因素有关。根据数理统计类比法,发现利用波形弹簧圈直径与厚度之比作为参数,可以推导出轴承所需预紧力的大小,并根据预紧力的要求设计新的波形弹簧圈。

2-4型电动机定型成熟,波形弹簧圈未发生故障。以它们的数据为参数进行计算。通过计算,产品波形弹簧圈外径与厚度之比是0.006 8~0.007 20,遵循着一定的线性规律,随着轴承直径的增加,波形弹簧圈的厚度也按照一定的比例增加。根据收集的这些数据,利用预紧力计算公式即可以确定预紧力的范围。计算波形弹簧圈预紧力公式为:

式中 P—预紧力,N;

f—位移,mm;

K—多圈系数;

Dm—平均直径,mm;

b—材料宽度,mm;

E—弹性模量;

t—材料厚度,mm;

N—波数;

DI—内圆直径,mm;

DO—外圆直径,mm;

Z—圈数。

根据公式计算产品预紧力范围确定在220~500N范围之间比较合理。

从预紧力的计算公式中可以看出:波形弹簧圈的波数对预紧力的影响最大。原来的5型电动机的波形弹簧圈波数N是3波,为满足预紧力要求,将波数N增加为6波,自由高度H0为5mm,其余尺寸与原来一样,制作波形弹簧圈。并将新的波形弹簧圈数据代入预紧力计算公式进行计算,计算得其预紧力为420N,满足设定的预紧力范围。采用6波波形弹簧圈后,5型电动机轴承处噪音消除,电动机运转平稳,并未发生油田用户轴承损坏的信息反馈。

实践表明,6波波形弹簧圈在同等材料厚度的条件下,可以产生较大的预紧力,既节约了材料费用,又满足了产品的要求。

原设计波形弹簧圈与新波形弹簧圈图形对比如图3所示。

培训油田用户建立正常的安装使用维护程序

在油田生产现场对发生轴承故障的电动机进行检查,发现有一部分是因为电动机的皮带轮未与抽油机上的皮带轮校正。电动机运转时,轴承不仅受到径向力还受到较大的轴向力,轴承因不能承受较大的轴向力而损坏。还有一部分是轴承未按照规定维护,及时添加润滑脂,导致轴承的润滑情况长期不良而损坏。因此,要加强对油田用户的技术培训。

通过销售人员到油田的现场服务,具体指导和讲课,宣传电动机的正确使用、维护和保养知识,使油田现场人员都能够掌握其基本操作要领,并与油田现场领导共同制定管理程序,提供必要的技术支持和帮助。同时,多次派出工程技术人员到油田进行技术讲座和专业培训。一方面,宣传了我们的产品,让用户更加了解产品,会使用和维护,建立了正常的安装使用和维护程序;另一方面,扩大了市场,结交更多的朋友,实现了双赢。

为确保电动机轴承故障率的降低,要求在油田现场人员主要注意以下几点:

(1)运行人员的每班次巡检,确定电机及其轴承是否存在过热、振动、异响现象。运行人员对于温度的判断采用点温仪对电机定点测温,振动通过手摸、耳听方式。点检用点温仪、振动仪、听棒等工具每周精密点检。

(2)及时的补充和更换润滑脂,一般情况下,电动机运转1年就须更换和补充润滑脂。YCCH系列电动机的轴承可以在不拆装电动机端盖的情况下,打开油堵直接用高压油枪加入,实现润滑,确保电动机的正常运转。

(3)严格按照标准安装电动机,排除皮带轮中心不对正、基础不实、超负荷异常运转等现象。

结 语

从影响电动机轴承故障率4个方面进行改进,采取相应的措施和控制,可有效地降低轴承故障率,电动机运转正常。2009年YCCH系列电动机产量3 617台,为油田用户更换轴承数量为15盘,为轴承问题服务次数3次,电动机的轴承故障率下降为0.4%,用户对电机产品反应良好,销售量保持增长。轴承故障率的降低,产品质量的提高,既为公司发展打下良好基础,也为油田创造出良好的经济效益。

[1]陈永校,诸自强,应善成.电机噪声的分析和控制[M].杭州:浙江大学出版社,1987.

[2]陈世坤.电机设计[M].北京:机械工业出版社,1982.

[3]蒋增福.钳工工艺与技能训练[M].北京:中国劳动社会保障出版社,2001.

The problem about high bearing fault rate of oilfield YCCH ultrahigh slip motors has been discussed and analyzed from four aspects.Then it is pointed out that operation workers should strengthen the tours of inspection,supply and change lubricating grease,and install the electric motor strictly according to the standards.And this can effectively reduce the faults of motor bearing and improve the service life of motor.

ultrahigh slip moter;bearing;fault rate;standards

朱伟光(1954-),男,高级工程师,现主要从事机械制造工作。

��萍

2010-05-21