承印材料印前表面处理技术

2010-08-29任玉峰

文|任玉峰

承印材料印前表面处理技术

文|任玉峰

承印材料的种类很多,有些材料不需要经过印前处理就能直接印刷,但有一部分承印材料必须经过印前表面处理才具有印刷适性。如塑料、金属、纸张、玻璃等,现将表面处理方法分述如下:

一、塑料及塑料薄膜表面处理

塑料薄膜因其使用方便,再经上光覆膜等印后加工后,色彩鲜艳,牢固耐用,在包装行业应用非常广泛是包装业一道亮丽的风景线。但塑料表面,因分子结构、密度、结晶程度、极性基团不同性能有很大差异。即使是同一种塑料其密度也有高、中、低的差异。加之塑料表面光滑,在制作时里面加了稳定剂,具有一定的抗酸碱性和抗氧性,所以对油墨的吸附性很差,影响牢固性,耐磨性。所以必须在印前对塑料进行表面处理。

处理的原理是:改变塑料表面的极性。塑料表面是非极性的,经过处理以后,使塑料表面具有极性基团,这个极性基团,就能与油墨连接料中的极性基团链接,从而使油墨牢固地附着在塑料表面。

常用的处理方法:1.电晕放电处理:

电晕处理装置的结构组成是:一个高压变流电机,一个输出变压器,两个电极。处理时让塑料薄膜从两个电极中间穿过,由于高压电使空气中的氧高度电离而产生臭氧(O3),使薄膜表面活性化,在活性点生成极性基团,羟基(OH)或羧基(COOH)分子极性增大,表面张力提高,同时消除了尘埃,产生了肉眼看不见的坑穴,使表面粗化,增强了对油墨的吸附性。是目前普通应用的方法。示意图:

2.火焰处理法:

这种方法的原理是:让塑料薄膜快速通过氧化火焰,轰击出肉眼看不见的毛刺,对油墨的粘附性大大提高。

这种方法处理时重在“快速”,否则会“烧坏”表面,使油墨的粘附性降低,造成火焰处理的氧化膜和油墨一起脱落。处理时所用的温度应低于塑料薄膜的热变形温度。如常用于包装的聚乙烯,热变形温度为60~80℃,聚丙烯热变形温度为100~110℃。

3.等离子体处理:

等离子体即物质在高真空条件下或在强电场、高温、激光的作用下,中性原子或分子会失去电子,电离为离子,这种离子包含的正负电荷相等故称等离子体。

处理的原理是:射频发生器在较高的电压下发射激发能量,产生特征辉光放电现象,使通过的气体物质产生许多激发态电子,离子和原子,它们再去轰击塑料表面,使塑料表面化学基团产生变化或形成新的基团或产生自由基,产生沉积,达到了聚合物表面化学改性及物理改性的目的,产生了极性,会与油墨连接料中的极性基团对接,从而使油墨附着力增强。

4.化学药品及溶剂处理法:

①用氧化剂处理塑料表面,使塑料薄膜表面氧化生成亲水基因(OH、COOH)或其它官能团。从而与油墨中的极性基团对接,增强对油墨的吸附性。

②对于较厚的薄膜可用溶剂处理。常用的溶剂有表面活性剂或氯系溶剂,如二氯戌烷、五氯乙烷、三氯乙烯等,经过处理能改变塑料薄膜表面的润湿性,破坏塑料薄膜在制作前所加的稳定剂(增塑剂、防氧化剂等)。

③药品处理法:给塑料薄膜表面涂上化学药物如高锰酸钾氯磺酸,环烷基铬酸等,使表面通过化学腐蚀来提高油墨的浸润能力。

5.除静电处理

由于塑料薄膜有较好的绝缘性,电阻很大易带静电且很难清除,必须在印前对塑料进行除静电处理,以消除静电,除去尘埃异物,免得网孔阻塞。

除静电的方法主要是用除静电剂去除静电:

①硅系除静电剂,首先用甲醇或乙醇等醇类,除去油脂和水份;再用毛刷或滚筒反复涂布除静电剂或者将塑料薄膜浸渍在除静电剂中,在30~40℃温度和60~80℃的温度下处理3小时,涂后进行干燥,干燥后放置5小时后再印刷。

②表面活性剂除静电剂。此种方法除静电的原理和硅系除静电剂不同,主要是通过增加导电性,降低表面电阻来实现的,其方法也可用滚涂法和浸渍法和硅系溶剂处理大同小异。

以上处理方法是对大多数塑料而言的,有一小部分塑料,表面具有极性基团,表面粗糙,密度低如聚苯乙烯,聚氯乙烯等可不必处理,可直接印刷。

二、纸张的印前处理(调湿处理)

纸张的变形有受力变形和自然变形。自然变形主要是含水量引起的变形,由于纸张主要成份是纤维素,而纤维素的结构式中含有多个羟基,这些羟基就决定它具有很强的亲水力;加之纸张纤维与纤维之间、纤维与填料之间有间隙,这些细孔对水份有吸附作用。

纸张吸收了水份以后纤维就会膨胀,使纸张尺寸增长高温脱水后纸张尺寸缩短,这就会影响套印,例如全张纸的宽度为787mm,按增长1%计算,纸张变形787mm,而实际允许误差不得超0.1mm,精品要求更高。

纸张含水量过高,会降低纸张的表面强度,轻则在印刷中会出现个别纤维被接开的现象,俗称拉毛,重则会出现成片纤维被接开的剥纸现象。含水量过低,使低张变硬变脆,撕裂度,耐折度,耐破度都会降低,使输纸收纸困难,套印很难准确。为了使纸张含水量均匀一致,并与印刷车间相适应,使纸张对水的敏感性下降,提高尺寸的稳定性,必须在印前进行调湿处理。

调湿处理就是在常温常压下和一定相对湿度下,将纸张在晾纸间进行吊晾,经过一段时间使纸张含水量达到均衡并和印刷车间的温湿度相适应的工艺过程称调湿,其方法有:等湿适应法、吸湿法、解湿法、冷水翻印法等。

1.等湿适应法:

在印刷车间或与印刷车间温湿度相等的晾纸间进行吊晾,使纸张含水量与印刷车间相适应的处理过程。吊晾时每夹挂纸不宜过多,视纸张薄厚而定,一般50张为宜,吊晾一段时间后要调头吊晾,因为车间每处的相对温湿度是有差异的。

这种方法在印刷过程中含水量也会有变化,纸张尺寸也会轻微变化。

2.吸湿法:

吸湿法是在比印刷车间相对湿度高5%、8%的晾纸间进行吊晾的调湿处理。这种方法在印刷前纸张的含水量已基本达到要求,在印刷时纸张的含水量变化较小,纸张尺寸相对稳定,基本能满足套印要求,印刷中吸水量是很少的,因而尺寸变化是很微弱的。

3.解湿法:

解湿法是让纸张先在湿度高的地方吸收水份,然后再用解湿的方法脱掉水份,即先吸湿后脱湿。这种方法会产生明显的滞后效应,一旦吸湿再度脱湿到原来的湿度,纸张含水量总比原来少,不会再恢复到原来的含水量。所以用这种处理方法处理后的纸张含水量仍较高且稳定。在印刷中含水量基本不变,尺寸稳定性高、适合于精度较高的印品。

4.冷水翻印法:

冷水翻印法是用平版胶印机水辊给纸张上涂水,这种方法的纸张事先吸收了大量的水份,在印刷中水量很小,纸张尺寸变化也相应小,几乎尺寸不变化,但空转印刷机会降低工作效率,人力、物力、时间损耗较大。

调湿处理的时间:一般纸张面积大,定量高,时间应长一些;氏张放置过久,已经适应了各种环境变化,调湿时间应短一些;环境中、温度高、湿度低时间应长一些;印品质量要求不严格的纸张不必进行调湿处理。气候急刷变化应延长时间。

三、金属承印材料的印前处理

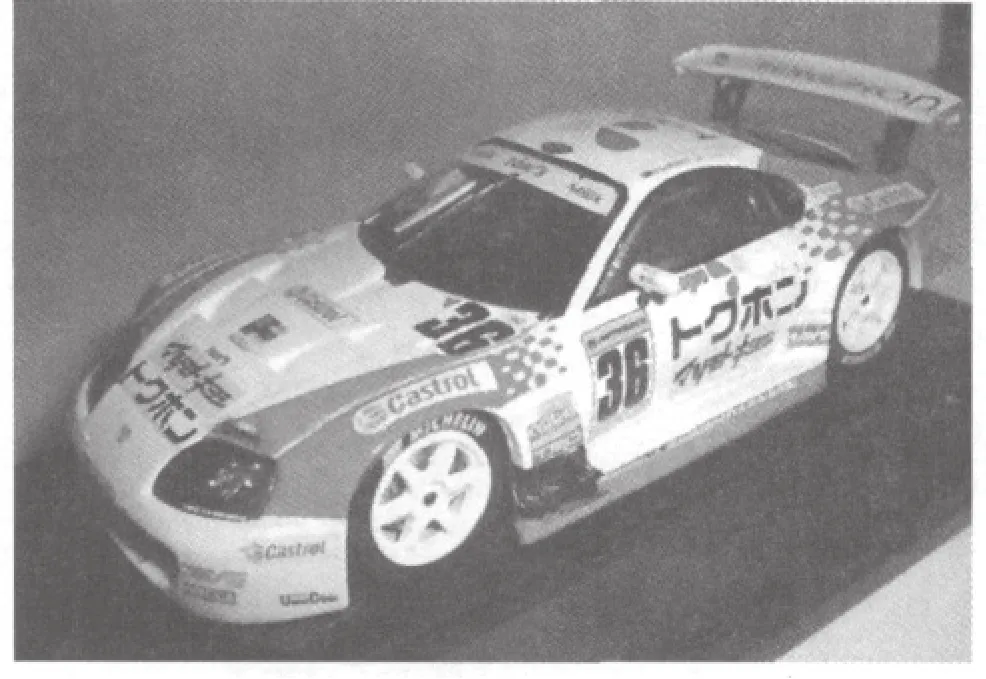

金属承印材料的应用随着社会发展越来越广泛,如金属标牌,三片罐,两片罐等容器。

金属表面由于在运输贮存过程涂了一层防锈油和工艺润滑油,且金属比较活泼,常期暴露在空气中,吸收空气中水份和氧气形成一层氧化膜,正是由于这层防锈油和氧化膜,它对油墨会产生排斥即反润湿现象。所以印前必须对金属表面进行处理。

1.除油处理

由于油脂分为皂化油(如植物油)和非皂化油(如凡士林、石蜡、机油)除油方法也就有不同。

①除皂化油,除皂化油的原理就是利用油脂的皂化或乳化而脱离金属表面。

铝版除油:用3%~4%氢氧化钠与金属表面油脂起皂化反应,用5%磷酸三钠使油类产生皂化物变成细小的液滴分散在水中,水89%~92%,在60℃~70℃的温度下除油30~60秒钟,就会使油脂脱离金属表面。

钢版的化学除油、配方、氢氧化钠50g,碳酸钠30g、磷酸三钠30g、硅酸钠5g、水800g、温度50~80℃、时间5~7分钟。作用:氢氧化钠与油脂起皂化反应,碳酸钠控制反应速度;磷酸三钠、硅酸钠、起乳化作用,增强油污的活性而分散在水中。

②有机溶剂除油,可除去非皂化油,如润滑油、石蜡、凡士林、常用的有机溶剂有汽油、煤油、甲苯、丙酮、环乙酮及某些氯化烷烃,烯烃等。方法是将金属承印材料放在盛有有机溶剂的容器中浸泡。这种方法对于沥青块,干固的油质除油效果好。

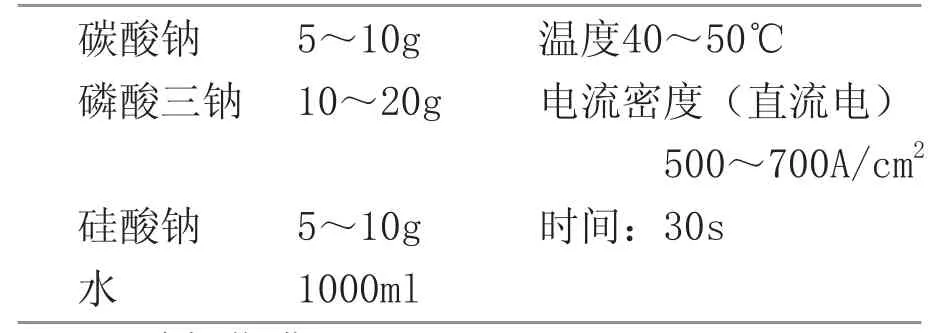

③电化学除油:是将承印材料,挂在碱性电解液中的阴极或阳极上。由于电极的化学作用降低油——溶液界面的表面张力,电解时,电极上析出氢气和氧气泡,对油膜有强烈的撕裂作用,使油脂的附着力降低而脱离金属表面,这种方法除油彻底,效果好,如锌板材除油的配方:

碳酸钠 5~10g 温度40~50℃磷酸三钠 10~20g 电流密度(直流电)500~700A/cm2硅酸钠 5~10g 时间:30s水 1000ml

2.除氧化膜

金属在空气中吸收水份会生成一层氧化膜ZnO、Al2O3、FeO、Fe2O3、Zn(OH)2、Al(OH)3,这些自然形成的氧化层,结构疏松、极易与酸碱发生反应,会使油墨难以附着,所以可用硫酸或盐酸配制稀溶液:涂在金属氧化层表面。以使氧化层脱离金属表面。

3.抛光

印刷前为了克服金属表面划痕和某些缺陷,提高金属表面的光洁度,要进行抛光处理。

①机械抛光:机械抛光是采用布轮抛光机和抛光膏对金属表面进行光洁的方法。其原理是:抛光轮高速旋转,承印物与布轮摩擦产生高温,在旋转力的作用下,金属表面产生塑性变形,凸起部分被压入凹下部分,从而提高金属表面的光洁度。方法先用粗布轮进行粗抛,再用细布轮进行精抛。使其表面光洁。抛光膏配方:松香1.5份,油酯(对不三油精和甘油三油酸酯)4.5份。煤油1.0份,油酸80份,松节油3.5份70蜡20份,磨碎粉90份。

制法:把松香溶解于松节油精和煤油的混合物中得到粘稠状液体。把油酸和石蜡加热混匀与上述所得松香粘稠液混和,搅拌均匀,再加入磨粉料,调匀即为成品。

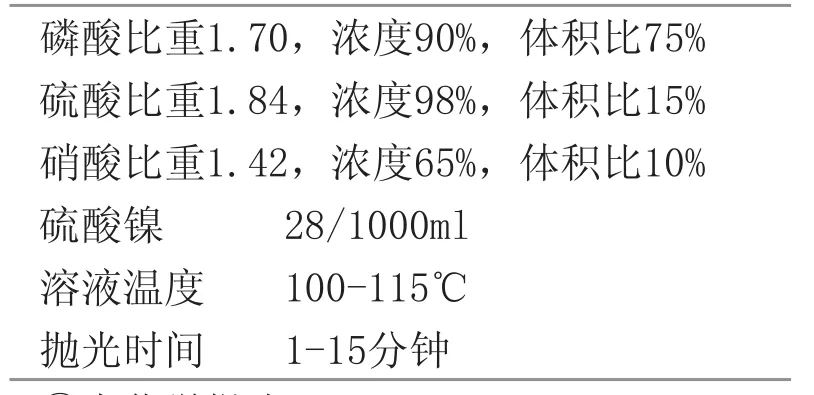

②化学抛光:为了达到较好的光洁度及良好的氧化效果,对印品质量要求较高的金属还需进行化学抛光。其工作规范为:

磷酸比重1.70,浓度90%,体积比75%硫酸比重1.84,浓度98%,体积比15%硝酸比重1.42,浓度65%,体积比10%硫酸镍 28/1000ml溶液温度 100-115℃抛光时间 1-15分钟

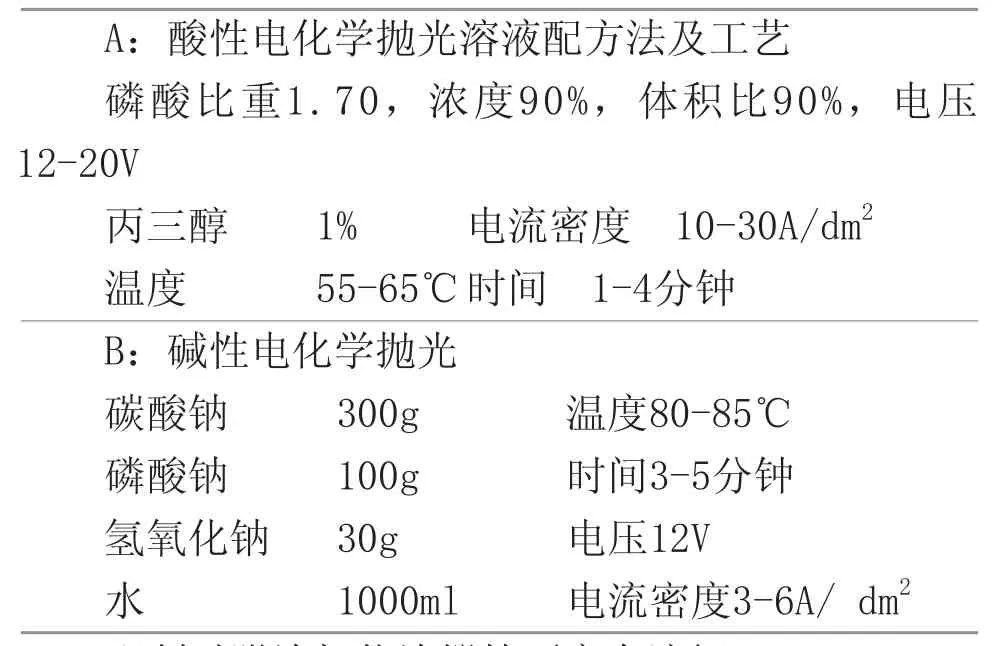

③电化学抛光

化学抛光有有害气体析出,表面质量不如电化学抛光。电化学抛光是金属在特定条件下,阳极侵蚀以改善金属表面显微几何形状,降低金属表面的显微粗糙程度,提高光泽度。

A:酸性电化学抛光溶液配方法及工艺磷酸比重1.70,浓度90%,体积比90%,电压12-20V丙三醇 1% 电流密度 10-30A/dm2温度 55-65℃ 时间 1-4分钟B:碱性电化学抛光碳酸钠 300g 温度80-85℃磷酸钠 100g 时间3-5分钟氢氧化钠 30g 电压12V水 1000ml 电流密度3-6A/ dm2

配制时附边加热边搅拌至完全溶解

4、金属表面的粗化处理:

金属材料印刷必须先涂底涂层,营造出白纸的效果,然后再印制,要使印刷图文有良好的附着力,就要提高底涂层的附着力,要使底涂层牢固附着在金属材料上,对金属要进行粗化处理:

(1)机械磨板

①检查金属材料:金属材料有无缺陷、划痕、如果有缺陷用抛光机抛光后再研磨。

②研磨:首先将磨槽的砂粒等杂质清理干净,然后将印刷的版材放在研磨机的研磨盘内,板材上放上磨球、磨砂、再洒上适量的润湿液,调好冲程为5cm,然后开动电动,研磨盘在偏心轮带动下,做往复水平运动,磨球撞击磨砂在版材上磨出细而均匀的砂目。

③由于碰撞,容易碰烂而划伤板面,所以在研磨过程要不断更新磨球,加润湿液、加磨砂、磨球,有瓷球、玻璃球、钢球、瓷球、玻璃球等。由于钢球易与润湿液发生化学反应,生成一层氧化铁覆盖层,使磨球的力学性能降低,为此应定期更换磨球。

一个研磨过程要加2-4次湿润剂。用放大镜观察若砂目深浅均匀、表面无划痕且呈银灰色,说明湿润液用量合适;砂目较浅、表面呈暗灰色划痕,说明湿润液太少;若砂目深、划痕多、呈白色、则说明表面润湿液多。

(2)机械喷砂:是用净化的压缩空气,将干砂流强烈地喷到金属版材表面。砂颗大小不同,硬度不同可冲击出不同的砂目,可根据不同印品的要求,选择不同目数的石英砂。

(3)液体珩磨法:利用高压液体以与版面150°或90°的角度喷射磨砂,分别以低速或高速喷向版面,在版材上冲击出砂目,增加吸附能力。可通过改变磨砂种类大小,调整奖液速度和压力,得到不同的砂目。

(4)机械拉丝:利用机械磨擦的方法在版材表面拉出细腻的直线纹路。以克服金属表面的缺陷。

用不锈钢丝刷可拉出连续式细丝纹。钢丝直径有0.10、0.12、0.15、0.18mm可根据实际情况选择。采用油拉丝,拉出的丝纹光泽亮采用水拉丝拉出后光泽暗。

用尼龙带拉出的丝纹是不连续的粗丝纹,欲拉不同的丝纹可更换不同的尼龙砂带。

(5)机械旋纹:用尼龙中嵌有炭粉的磨轮或圆柱形毛毡夹在机床上,用煤油调合抛光膏进行旋转研磨。使表面产生光亮清晰的旋光圈,根据磨头不同可得出团纹、波浪纹、散射纹、螺纹等。

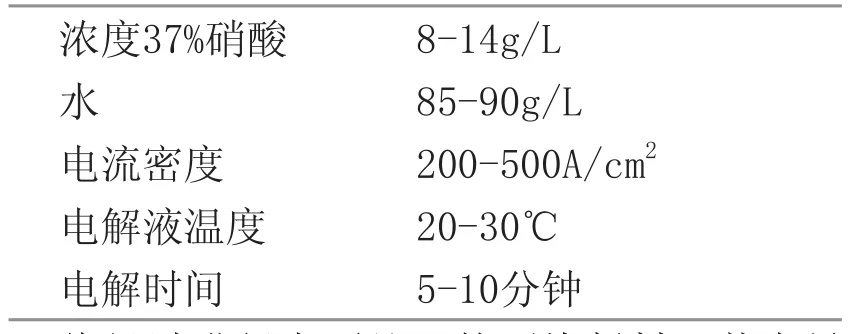

(6)电解粗化法:主要用于铝板,它是利用交流电在电解液中不断改变电极极性,在酸性电解液的作用下,由于交流电的作用,使阴阳极在铝板上交替出现,铝板上的电化反应,随之交替进行,铝板表面的铝原子发生间歇性的溶解,形成砂目。

电解液配方:

浓度37%硝酸 8-14g/L水 85-90g/L电流密度 200-500A/cm2电解液温度 20-30℃电解时间 5-10分钟

将经过进行表面处理的两块版材,装在导电性能好的电解夹上,两块版面保持平行,并完全浸没在电解液中,版材静止时接通电源,由于交流电阴阳极在铝版上不断变换电极,铝版会出现间歇性溶解,形成砂目。

无接触喷射电解粗化法:被电解的铝板不直接接触电源。而是利用两个接不同电极的喷射器,将带电的电解液喷射版面上,电源通过电解液和铝版构成电解粗化的工作回路,因此铝版得到粗化。这种方法多用于卷筒版材粗化处理,可连续不断进行粗化。

单张板连续电解粗化法:这个方法是将每块板的首尾相接,通过两个或两个以上的电极板,两电极板分别接通交流电源和一个电极。电极板与铝板材之间充满电解液。第一个电极板所带的电极通过电解液到达铝板在由铝板通过电解液到达另一个电极板,形成回流,在交流电的作用下,反应交替进行,铝板匀速前进粗化不断进行。

在上两种粗化方法中,在电解中加入少量腐蚀剂如酒石酸、磷酸、草酸、硫酸等。将电解过程产生的灰质快速除掉,可加快电解粗化的速度。

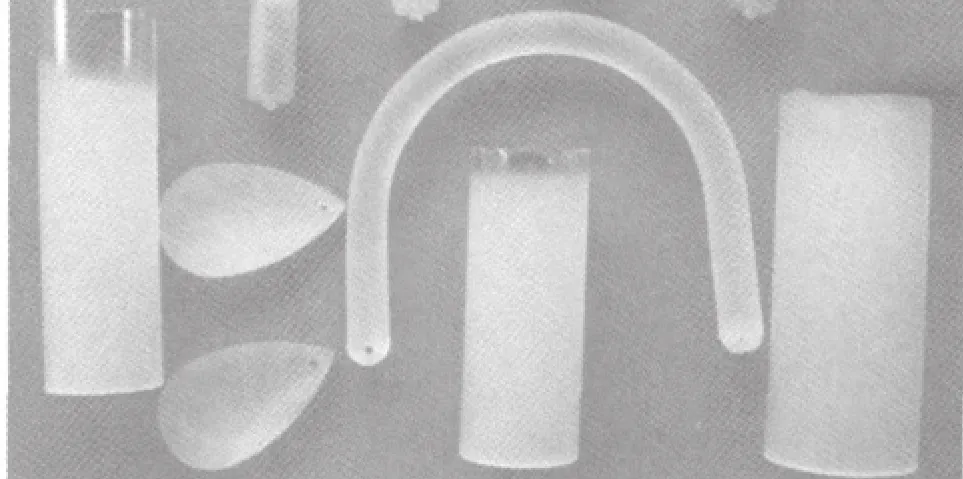

四、玻璃表面处理方法

1、玻璃表面状态及印刷适度

玻璃的主要成分为sio2,si主要在玻璃内部氧原子在玻璃表面,这种结构具有很高的的表面能,很容易与其它物质作用如遇到空气,会与空气中的氢结合,形成亲水基因,OH(羟基)这种亲水基团浮在玻璃表面,油墨的附着很困难。

玻璃表面有碱离子,形成Na-o键。这种键很容易在空气水中断键,导致油墨难以附着。因此要对玻璃表面进行处理才能印刷。

2、玻璃表面处理的方法

①进行感脂处理,感脂处理是在玻璃表面涂布各种硅氧烷偶联剂,形成感脂基团,提高玻璃对油墨的亲和力。一种方法是将0.5~1%硅氧烷偶联剂乙醇溶液涂布在玻璃表面,它水解后形成良好的亲和力;另一种方法是把1~5%的偶联剂预先加在油墨中印刷后自行扩散至玻璃表面。

②去脂处理,去除油脂提高润湿性,用丙酮,甲乙酮清洗脱脂,或用二氯乙烯蒸汽脱脂。

③强酸处理:通过强酸处理,去除碱离子提高油墨附着力。配制浸泡液:铬酸1份、浓硫酸100份、蒸溜水4份。将玻璃在溶液浸泡中15~20分钟,然后用蒸溜水洗净,在80~93℃下干燥20~30分钟。

④物理处理,用细粉磨料进行轻度喷砂处理或用水磨砂纸进行水磨,可除去表面的附着物。提高亲墨性。