长距离输气管道实验装置的设计与实现

2010-08-29吴凤山

吴凤山

辽河石油勘探局油田建设工程一公司,辽宁盘锦 124120

0 引言

20世纪90年代后期,中国骨干输气管道的基本框架正在快速形成。截至2009年底,中国已建成天然气管道3.6万km,年总输气能力超1 000亿m3,但同美国等发达国家相比,还有一定差距,在天然气的管道输送方面还有许多问题值得研究[1]。

1 装置概述

1.1 装置工程概况

实验装置采用自动化技术对管道进行实时监控。可用于模拟天然气管道输送、管道末端储气调峰和输气管道特殊工况等。实验装置可用计算机控制操作过程,也可手动经行各种工艺模拟与实践研究。整个装置由储气罐区、压缩机室、输送管道、各种阀门、压力传送器、温度传送器及先进的控制系统等部分组成;储气罐区由3座储气罐组成;压缩机室内共有4 台压缩机,可模拟3个压缩机站进行输气;输送管道全长4 000m,管道直径为Φ100;阀组由闸阀、球阀、止回阀、泄压阀等组成。

1.2 工艺设备

本设计方案的压缩机室中由4 台压缩机模拟3个输气站。

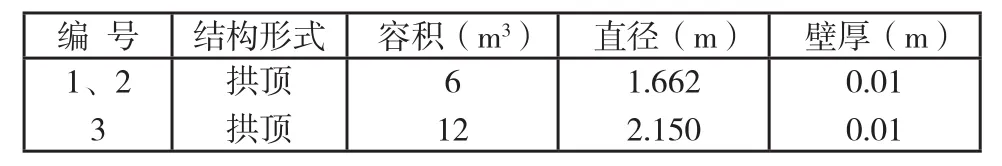

表1 储气罐的基本参数

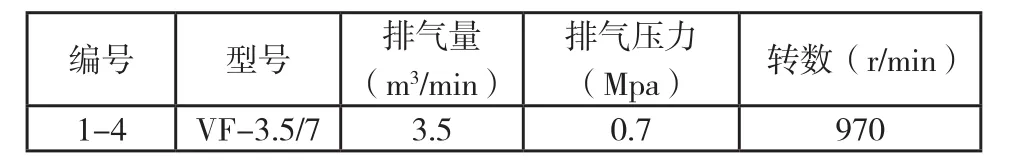

表2 压缩机的型号参数

2 控制和数据采集技术

实验装置采用智能式气体流量计,通过信号传输设备把数据信号传送至电脑控制室,电脑可自动进行数据记录和处理;压缩机的出口压力可现场测量,也可通过压力信号传送装置传至电脑控制室。在控制室内通过直接监测储气罐的温度和压力以及压缩机室中各压力表压力,能够及时监测到各种实验数据,在第一时间发现并解决特殊工况等问题。压缩机可以采用两种开关方式:一种是通过手动开关控制,另一种是通过控制室的电脑直接控制。压缩机的出口都采用电动阀门进行控制,阀门可进行手动控制或通过电脑进行远举例控制。在出现特殊工况时,及时对压缩机和电动阀门进行控制,停运或关阀。

实验装置采用先进的自动控制系统经行数据采集,对数据进行定点多次采集。在压缩机的控制系统中采用了自动开关程序,根据采集到的数据进行开关的自动判断。同时,电脑的数据采集系统可对过往的运行数据进行备份,以便随时调出使用。实验装置还增设了特殊工况的自动报警功能,当出现特殊工况时,及时报警,以便操作人员迅速的做出判断,并及时解决管道运行时出现的问题。

3 输气管道工艺流程说明

工艺流程能够反映出实验装置的主要运行过程,根据生产实际的合理性,选择制定符合生产实际的工艺流程。

3.1 工艺流程的要求[2]

1)技术成熟,工艺完善;2)做到能源使用最优化;3)在保证安全的前提下,最大化减少投资成本;4)操作方便,易于检修。

3.2 具体工艺流程:

1)输气工艺流程:来气→输气首站(1、2#压缩机)→流量计→输气中间站(3#压缩机)→输气末站(4#压缩机)→储气罐1 或2;

2)储气调峰流程:来气→输气首站(1、2#压缩机)→储气罐1→输气中间站(3#压缩机)→储气罐2→输气末站(4#压缩机)→储气罐3→用户;

3)自动压力保护:输气中间站(3#压缩机)停机或输气首站出口阀门关闭→安全阀→储气罐;

4)自动停机保护:输气末站→输气中间站→输气首站(顺序停机)。

4 防腐蚀保护

输气管道实验装置防腐蚀采用的是复合结构防腐层。操作过程是首先静电喷涂熔解环氧粉末涂层(FBE)[3],在与挤出的聚乙烯(PE)相结合。其优点是机械性能良好,稳定性好,绝缘电阻值高,粘结力强。适用于各种敷设及施工条件恶劣环境中的管道。虽然成本较高,投资偏大,但它可以增加管道绝缘层的电阻,从而加大管道阴极保护长度、减小阴极保护电流密度,降低阴极保护系统的安装和运行费用。其次,较好的防腐蚀结果可以降低管道腐蚀破损及因腐蚀引发的事故,减少损失、降低管道维护及抢险的费用。因此,虽然这种防腐蚀施工技术要求高且价格较贵一些,但采用这种涂层并严格控制质量,从大型管道工程总体的综合效益来看,常常是经济合理的方案[4]。

5 结论

长距离输气管道实验装置是一套科技含量较高、可模拟输送距离长,实用性强的自动化控制模拟装置,可完成长距离输气管道的自动化控制和相关数据的测量及记录等功能。该装置的设计实现可为施工或研究单位提供实践和技术研究等众多服务。随着该装置的广泛应用,在输气管道施工及运行过程中将进一步体现其实用价值。

[1]中国新闻网.未来12年中国拟建30万公里天然气管道[EB OL].http://www.chinanews.com.cn/ny/news/2010/03-18/ 2176976.shtml,2010,3,18.

[2]王松汉主编.石油化工设计手册[M].北京.化学工业出版社,2002,1.

[3]杜秀玲,吴希革,李楠.浅谈埋地钢质管道阴极保护对熔结环氧粉末涂层的影响.防腐保温技术[J],2007,15(1):21-25.

[4]张德姜,王怀义,刘绍叶主编.工艺管道安装设计手册[M].北京:中国石化出版社,1997,3.