关于离心泵高效、节能运行及延长使用周期的几点思考

2010-08-29周泉

周 泉

辽河石油勘探局电力集团公司供暖公司,辽宁盘锦 124010

0 引言

离心泵是广泛应用于化工工业系统的一种通用流体机械。在生产装置中用于输送不同性质的液体,提供化学反应所需要的压力、流量。离心泵的种类繁多,根据输送介质性质的不同可分为酸泵,碱泵,清水泵,热油泵、高压泵、冷油泵等。离心泵具有性能适应范围广(包括流量、压头及对输送介质性质的适应性)、体积小、结构简单、操作容易、操作费用低等诸多优点。

1 离心泵的原理

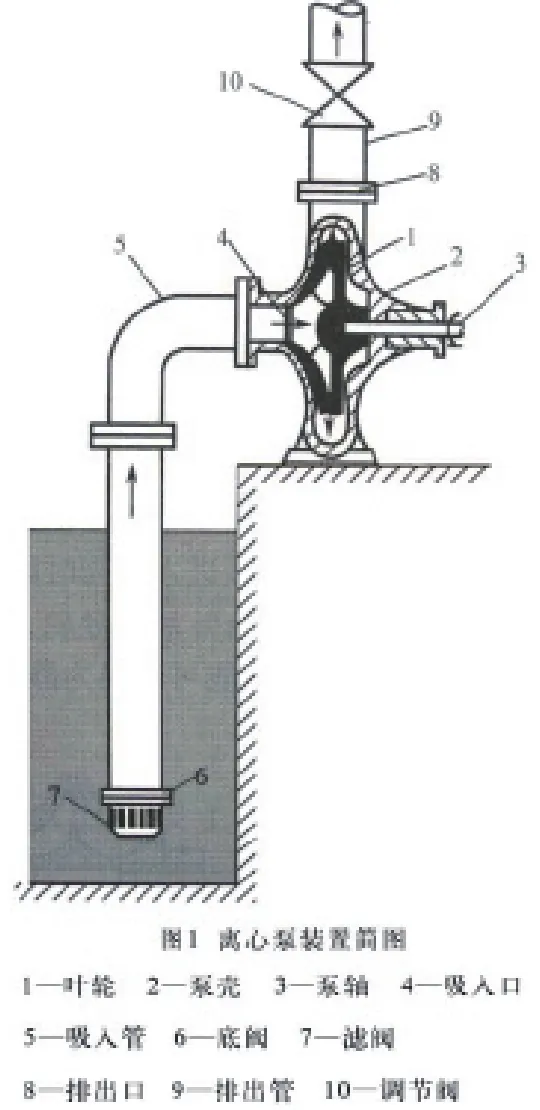

离心泵的装置简图如图1所示,它的基本部件是旋转的叶轮和固定的泵壳。具有若干弯曲叶片的叶轮安装在泵壳内并紧固于泵轴上,泵轴可由电动机带动旋转。泵壳中央的吸入口与吸入口管路相连接,在其入口管路底部装有单向底阀。泵壳侧旁的排出口与排出管路相连接,其上装有调节阀。

离心泵在启动前需先向壳内充满被输送的液体,启动后泵轴带动叶轮一起旋转,迫使叶片间的液体旋转。液体在惯性离心力的作用下自叶轮中心被甩向外周并获得了能量,使流向外周的液体的静压强增高,流速增大。液体离开叶轮进入泵壳后,因壳内流道逐渐扩大而使液体减速,部分动能转换成静压能。于是,具有较高压强的液体从泵的排出口进入排出管路,被输送到所需场所。当液体自叶轮中心甩向外周的同时,在叶轮中心产生低压区。由于贮槽液面上方的压强大于泵吸入口的压强,致使液体被吸进叶轮中心。因此只要叶轮不断旋转,液体便连续地被吸入和排出。由此可见,离心泵之所以能输送液体,主要是依靠高速旋转的叶轮,液体在惯性离心力的作用下获得了能量,提高了压强。

2 延长使用周期途径

2.1 离心泵的安装

离心泵应该按照所输送的液体进行选择,并校核需要的性能,分析抽吸,排出条件,是间歇运行还是连续运行等。离心泵通常应在或接近制造厂家设计规定的压力和流量条件下运行。泵安装时应进行以下复查:

首先基础的尺寸、位置、标高应符合设计要求,地脚螺栓必须恰当和正确地固定在混凝土地基中,机器不应有缺件,损坏或锈蚀等情况。根据泵所输送介质的特性,必要时应该核对主要零件,轴密封件和垫片的材质。泵的找平,找正工作应符合设备技术文件的规定,若无规定时,应符合现行国家标准《机械设备安装工程施工及验收通用规范》的规定;其次,所有与泵体连接的管道,管件的安装以及润滑油管道的清洗要求应符合相关国家标准的规定。离心泵的安装高度必须低于允许吸上高度,以免出现气蚀和吸不上液体的现象。因此在管路布置时应尽可能减小吸入管路的流动阻力。

2.2 离心泵的使用

2.2.1 泵的试运转应符合下列要求

1)驱动机的转向应与泵的转向相同;2)查明管道泵和共轴泵的转向;3)各固定连接部位应无松动,各润滑部位加注润滑剂的规格和数量应符合设备技术文件的规定;4)有预润滑要求的部位应按规定进行预润滑;5)各指示仪表,安全保护装置均应灵敏,准确,可靠;6)盘车应灵活,无异常现象;7)高温泵在试运转前应进行泵体预热,温度应均匀上升,每小时温升不应大于50℃;8)泵体表面与有工作介质进口的工艺管道的温差不应大于50℃;9)设置消除温升影响的连接装置,设置旁路连接装置提供冷却水源。

2.2.2 离心泵操作时应注意以下几点

1)禁止无介质运行,不要调节吸人口来降低排量,禁止在过低的流量下运行;2)监控运行过程,彻底阻止填料箱泄漏,更换填料箱时要用新填料;3)确保机械密封有充分冲洗的水流,水冷轴承禁止使用过量水流;4)润滑剂不要使用过多;5)按推荐的周期进行检查。建立运行记录,包括运行小时数,填料的调整和更换,添加润滑剂及其他维护措施和时间。对离心泵抽吸和排放压力、流量、输人功率、润滑油和轴承的温度以及振动情况都应该定期测量记录。

2.3 离心泵停止运转后的要求

离心泵停止运转后应关闭泵的人口阀门,待泵冷却后再依次关闭附属系统的阀门。高温泵停车应按设备技术文件的规定执行,停车后应每20min~30min盘车半周,直到泵体温度降至50℃为止。低温泵停车时,当无特殊要求时,泵内应经常充满液体;吸入阀和排出阀应保持常开状态;采用双端面机械密封的低温泵,液位控制器和泵密封腔内的密封液应保持泵的灌浆压力。输送易结晶,易凝固,易沉淀等介质的泵,停泵后应防止堵塞,并及时用清水或其他介质冲洗泵和管道。排出泵内积存的液体,防止锈蚀和冻裂。

3 结论

在生产装置中起输送作用的离心泵是决定生产运营正常进行的重要因素,在加工量日益发展的今天其作用越来越明显。离心泵在使用过程中,必然会产生不同程度的老化、磨损、泄露或损伤,随着时间的延长,其技术状态会逐渐变差,使用性能下降,最后导致维修、更换频率增加,设备维护保养费用也随之增加。因此,使离心泵高效、节能地安全运行,并积极制定延长其使用周期的措施,对于减少维修量、维护装置正常运行、提高经济效益有重要意义。

[1]离心泵设计基础[M].机械工业出版社.

[2]石油化工企业落地式离心泵基础设计规范[M].机械工业出版社.