高效和超高效电机低不确定度效率测试系统的研究与设计*

2010-08-28金惟伟王传军童陟嵩

金惟伟, 王传军, 陈 亘, 童陟嵩

(1.上海电器科学研究所(集团)有限公司,上海 200063;

2.上海电机系统节能工程技术研究中心有限公司,上海 200063)

0 引言

国际电工委员会IEC/TC 2于2006年提出制定一项电动机能效分级标准。该标准将电动机的效率分为 IE1、IE2、IE3、IE4共4级,效率指标覆盖范围为0.75~375 kW,极数为2、4、6 极,分50 Hz和60 Hz两类指标,标准于2008年底正式发布。目前,各国电动机产品市场上效率等级情况为:美国、加拿大、澳大利亚等国市场为IE2效率等级,且IE2为该国的最低强制标准;欧洲于2008年强制执行IE2效率等级标准;我国市场上使用的电动机效率水平仅为 IE1效率(平均效率约为87%)等级。按照我国节能中长期规划中明确的指标要求,到2010年,电动机的效率水平应达到IE2效率(平均效率约为90%)等级。

世界各国都在致力于研究开发高效率电机,电机效率的准确测试也就被提上了日程。IEC 60034-30(2008版)规定对高效、超高效电机的效率测试方法必须采用低不确定度的方法。

1 电机效率测试的发展及现状

本文分析的系统基于电机测试的损耗分析法,首先测试出电机的各种损耗,再根据输入总功率求取电机的效率。在电动机的各项损耗中,杂散损耗的构成和影响因素较为复杂,测试也相对困难,且杂散损耗的测量和估算也直接影响电机设计参数的选择。因此,IEC标准及多数国家都推荐用输入功率的0.5%或反转法来确定杂散损耗,并将其作为电机设计输入值和测试结果。但是,实际的比例与功率大小、极数及设计、制造、材料等因素均有关,一律用固定值来替代,不能真实反映制造和设计水平,也导致有些实际上并没有达到高效率的电机被判定为高效率电机。以美国和加拿大为代表的发达国家于20世纪90年代相继推出了较为精确的实测负载杂散损耗的IEEE 112B法和CSA 390法,于2002年被IEC采纳为国际标准IEC 61972《三相笼型异步电动机损耗和效率的确定方法》,经过不断完善后,于2007年9月纳入发布实施的IEC 60034-2-1《旋转电机(牵引电机除外)确定效率和损耗的试验方法》。该标准中明确取消了按输入功率0.5%来假定杂散损耗的做法。

我国的国标GB 1032—2005《三相异步电动机试验方法》中已纳入了IEEE 112B方法,但由于高效电机的研发推进较慢,该方法与按输入功率0.5%来假定杂散损耗的传统做法共存,仅有极少数出口北美地区的电机制造商使用该方法。IEC 60034-2-1标准对该方法提出了更高的要求,要在中国电机全行业推广需跨越以下障碍:(1)电机杂散损耗和效率测试的不确定度评价方法,目前国际上尚无此类文献;(2)国内一直在使用的两种杂散损耗测试方法均为高不确定度方法,IEC 60034-2-1标准推荐的美国IEEE 112B法绝大部分企业尚未掌握;(3)要实现效率的低不确定度测试,必须研究更精确的数学模型和测试数据校正技术,并实现自动控制测量。

2 高效和超高效电机效率测试系统

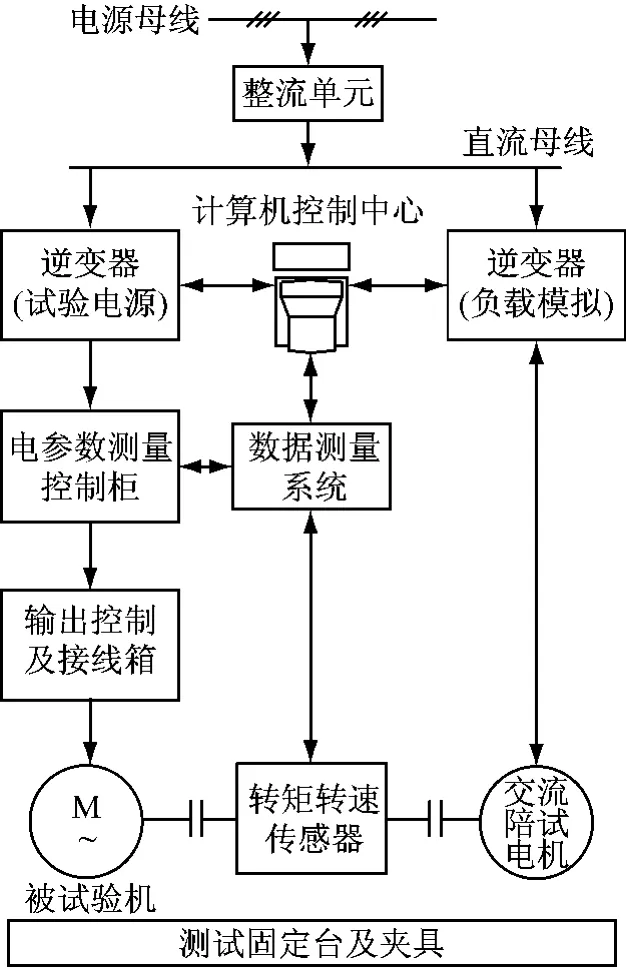

高效和超高效电机效率测试系统所组成的高效电机试验系统包括了正弦波变频电源、负载稳定系统、高精度测试系统、自动控制系统等几大部分,如图1所示。系统的容量可以根据被试验电机规格来选配,满足0.37~375 kW高效和超高效电机的效率试验。

2.1 双反馈三稳(稳频、稳压、稳负载)正弦波变频试验电源

2.1.1 工作原理

图1 高效、超高效电机效率测试系统原理框图

该系统采用静止正弦波变频试验电源,该电源采用绝缘栅双极晶体管(IGBT),以交-直-交结构实现静止式变频电源,与传统的机组模式相比,静止式变频电源土建要求低、控制自动化程度高、噪声低,可以明显降低运行能耗,保证良好的控制精度,可扩展性强,在电机试验领域也得到了良好应用。

正弦波变频试验电源系统工作原理和组成如图2所示。

主电路为交 -直 -交结构,包括整流器(ZL),直流滤波器、逆变器(BP1和BP2)、交流滤波(L和C)等组成部分。整流器将50 Hz交流市电(380 V)经桥式整流、平波电抗器、电解电容滤波后变为直流(P+和P-)。桥式整流电路为半控结构,起动过程中,调节晶闸管的触发角,可以控制直流电压由低到高逐渐变化,减少冲击电流,实现软起动。在大功率系统中,考虑到整流系统对电源的污染等因素,可以将整流电路分为独立的两组,组成12脉波整流。逆变部分(BP1和BP2)采用单相全桥结构,是该电源的核心。逆变器选用IGBT作为开关器件。利用IGBT开关频率较高的优点,采用正弦脉宽调制(SPWM)方式对逆变器进行控制,将平稳直流变换为脉宽调制(PWM)输出的交流,输出SPWM(U10和U20)波幅值恒定,宽度按正弦规律变化,该交流基波频率为所需要的电源输出频率。逆变器输出的PWM波经无源LC滤波电路滤波后,得到纯正的正弦波交流电(U1和U2)。

2.1.2 试验电源控制器的设计

目前在正弦波变频试验电源的开发中,国内外研究较多的主要有数字PID控制、谐波补偿控制、无差拍控制、双环反馈控制、瞬时值反馈控制、重复控制、滑模变结构控制、模糊控制及神经网络控制等。瞬时值反馈控制结构简单,容易实现,鲁棒性强,控制效果好,应用较多。在设计正弦波变频电源控制器时,采用一种带有输出电压有效值控制及负载电流控制的双环反馈控制模式,对输出电压的幅值、频率、波形进行精确控制,稳定输出电压和频率,同时通过外环负载电流的反馈控制,在负载发生变化时同样能达到稳定电源的目的,如图3所示。

图2 双反馈正弦波变频电源工作原理图

图3 双反馈正弦波变频电源控制器结构

图3是负载电流前馈控制,在很多系统中变频逆变单元后面通常要连一级变压器,该变压器的主要作用有:(1)改变变频电源的输出电压,满足不同电压等级的电机试验需求,增加变压器可以改善逆变器升压的局限,例如该系统可以利用380 V的逆变器,经过变压器升压,满足660 V被试验电动机的试验,可以充分利用逆变器的容量;(2)通过变压器的Y-△变化,改变逆变器的输出波形质量;(3)通过变压器输出端的负载电流变化,完成电流环的前馈控制,有效进行多单元并联运行的环流控制,改善电流环的响应速度。

2.1.3 谐波电压因数及电源品质的改善

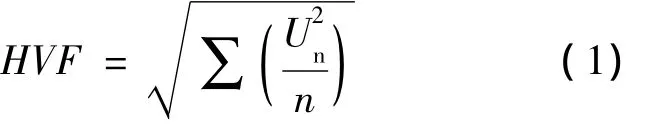

衡量变频电源的一个重要指标就是谐波电压因数(HVF)。按GB 755—2000的规定,HVF值按式(1)计算:

式中:Un——谐波电压的标幺值(以额定电压UN为基值);

n——谐波次数(不包含3及3的倍数)。

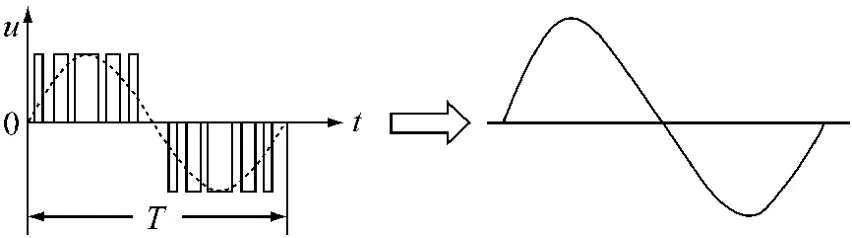

为满足电机试验需求,电源必须满足:HVF≤0.015。因此,必须对逆变器的电源输出进行滤波处理。如图2所示,电感和电容组成低通滤波器LC,滤出高频载波。低通滤波器LC输出设计,直接影响变频电源输出电压波形的失真度。因此,滤波器的设计原则是考虑最高输出频率,只要最高输出频率下正弦波的失真度得到满足,则低频输出时由于载波比增加,正弦波失真度可自然满足,如图4所达到的效果。

图4 系统试验电源品质的改善

正弦波滤波器实际上是LC低通滤波器,一般按要求的输出谐波含量值经验选取时间常数,时间常数的选取一般按下文介绍的方法计算得到。

正弦波滤波器需要抑制的谐波最低频率为:

式中:fc——静止电源载波频率;

fe——试验电源额定频率;

k——系数,k的大小可根据最高谐波次数选取。

正弦波滤波器的最高通过频率为:

根据对电源品质的要求和静止电源的载波频率等参数,可以确定滤波器的最高通过频率fT,fT的取值应小于fmin。

正弦波滤波器的时间常数为:

在电源的设计中,IGBT关断和开通电流都很大,主电路引线的电感容易在IGBT功率回路中引起浪涌电压,浪涌电压将增加功率器件的开关损耗,可能危及器件的安全。因此,减少主回路的配线,降低逆变器输出主回路中的布线,并联运行的系统中运行的单元线路电感量保持一致。

该系统的谐波电压因数,实测值为0.011,完全满足标准的规定。

2.1.4 电压和频率的波动率

电源在额定工况下稳定运行后,负载功率要求在(100±10%)额定负载范围内,分别在额定频率50 Hz和60 Hz下连续运行10 min,且每隔1 min中读取电压(RS)和频率值。

电压和频率的10 min波动率按式(5)计算:

频率稳定率≤0.05%,得益于电子技术及控制技术的发展,本系统最优水平可达0.01%以内,远远优于传统机组模式。

2.2 系统的测量及控制

该系统的自动控制系统采用RS-485总线结构模式,其网络拓扑如图5所示,主要组成有控制主回路的可编程逻辑控制器(PLC),集线器HUB,RS-485总线的服务器,用于进行各种数据采集的高精度测试仪器,用于整流单元、逆变单元控制用的光纤传导部分,以及反馈数据的采集系统、系统的电气逻辑控制和系统的电量闭环控制等,由RS-485总线将测量、控制、远传集为一体,在总线上连接各下位机(控制终端和数据采集终端系统)和上位机(控制计算机),是由上位机统一管理的主从式总线型的控制和检测系统。整个系统的检测数据和状态监控数据可以由通信管理层和远程系统进行通信,实现数据的远程共享和实时监控。

图5 系统自动控制及测量系统结构框图

整个系统可分为三个层次,首先是控制计算机(上位机),其次是通信管理层,最后是各个终端,包括控制终端和数据采集终端。通信管理层负责沟通各下级单元监控系统、数据采集,通过通信管理层实现承上启下的目的;控制计算机负责发布命令,并将通信上传数据进行分类,建立数据库,按照预先的设定进行处理。终端是控制计算机指令的执行机构,包括命令的输出和测试数据的输入。

系统还可以实现部分试验的自动过程,自动过程由计算机根据测试点的设置控制试验电源调节到对应点,待数据稳定后自动采集试验数据存入数据库,并进行下一点控制。

测试部分由高精度功率分析仪、转矩转速测试仪、堵转测试仪、直流电阻测试仪、绝缘电阻测试仪和温度巡检仪组成。功率分析仪通过工业以太网与计算机通信,在计算机上显示电压、电流、功率等电量。转矩转速测试仪、堵转测试仪、直流电阻测试仪、绝缘电阻测试仪和温度巡检仪通过研华EDG4508服务器连接到工业以太网,并通过工业以太网与计算机实现通信。试验过程中显示的电量和非电量数据可直接存入数据库,通过相应的软件平台实现被试电机的参数及性能计算、数据管理、数据分析和报表打印。

3 系统不确定度评价及验证

所谓“测量不确定度”是对测量结果质量的定量表征,以确定测量结果的可信程度。测量结果的可用性很大程度上取决于其不确定度的大小。因此,测量结果必须附有不确定度说明才是完整并有意义的。根据不确定度分析评定的理论,在整个测量过程中,影响最终测量结果的每一个量或每一个因素都将以各自的方式向最终结果传递,这种传递都必须逐一建立相应的数学模型,并按数理统计原理进行分析计算,找出传递因子,最后作合成,得出最终测量结果的扩展不确定度。

3.1 主要测量仪器精度指标

依据试验方法规定,系统需测量的参数如下。

(1)输入电参数:电压U、电流I、功率W、频率f;测试精度为:电压,±0.1%rdg.±0.1%f.s;电流,±0.1%rdg.±0.1%f.s;电流互感器精度0.2级;功率,±0.1%rdg.±0.1%f.s;频率,±0.1%rdg.±1%dgt.。

(2)输出机械参数:转矩T、转速n;测试精度为:转矩,0.1 级;转速,0.1 级;

(3)其他非电量参数:温度,±0.5℃;直流电阻,分辨率0.1 μΩ,2 mΩ ~2 kΩ,0.2 级。

3.2 不确定度评价方法

(1)A类标准不确定度导致的效率不确定度。在重复性条件下(相同的试验程序、相同条件、相同的人员、相同测量仪器、相同地点),对同一台电机,进行n(n≥10)次独立的效率测试,共得n个效率 ηi的测试结果,分别为:92.70%,92.62%,92.38%,92.75%,92.81%,92.80%,92.44% ,92.35% ,92.73% ,92.84% 。

算术平均值:

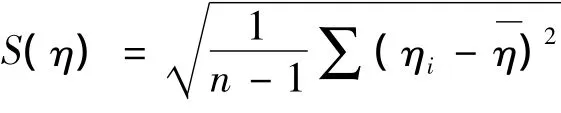

单次测量的试验标准差:

平均值的试验标准差:

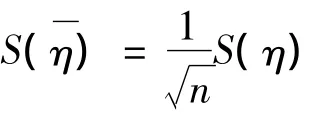

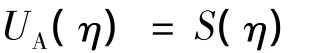

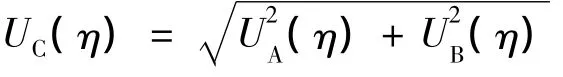

A类标准不确定度导致的效率不确定度:

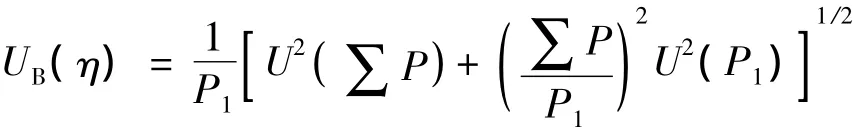

(2)B类标准不确定度导致的效率不确定度:

式中:∑P——额定负载时总损耗,W;

P1——额定负载时定子输入功率,W。

效率不确定度uB(η):

式中:U∑()P——额定负载时总损耗的不确定度;

U(P1)——输入功率的不确定度。

(3)合成不确定度为:

3.3 该系统不确定度验证

该系统的主要用途是用于高效、超高效电机的效率测试(当然也适合普通电机的效率测试),具有高精度、高稳定性的特点,低不确定度是本系统的重要技术指标。为保证效率测试水平,对本系统效率测试的不确定度进行了验证,以15HP,4极,60 Hz,460 V三相笼型电动机为例:

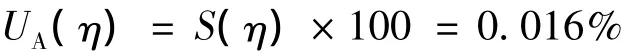

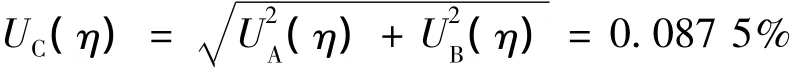

其中:η(%)=92.64;S(η)(%)=0.050 66;S)(%)=0.016。

其中:UB(P1)=31.4 W;UB(∑P)=10.2 W;P1=12 230 W;∑P=909.4 W。

合成不确定度为:

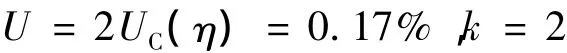

系统扩展不确定度为:

结论:η(%)=(效率测试值 ±U)(%)=(92.64±0.17)%,k=2。

4 结语

目前国际上先进国家对电机效率的低不确定度测试方法及测试系统的研究已进入到相当成熟的阶段,在我国局限于测试技术及相关测试标准的滞后等原因,落后于先进国家和相关国际标准。本文分析的试验系统,自动化程度和稳定性高,性能优良,测量的不确定度达到优于0.4%,主要技术指标国内领先,达到国际先进水平,具有良好的推广价值,主要应用于电机生产制造企业、电机相关的专业实验机构等。

[1]IEC 60034-2-1,Rotating electrical machines-Part2-1:Standard methods for determining losses and efficiency from tests(excluding machines for traction vehicles)[S].2007.

[2]IEEE Std 112TM-2004,Standard test procedure for polyphase induction motors and generators[S].2004.

[3]林渭勋.现代电力电子电路[M].杭州:浙江大学出版社,2006.

[4]刘胜利.现代高频开关电源实用技术[M].北京:电子工业出版社,2002.