超声波在酶氧退煮漂一浴中的应用

2010-08-28陈海宏赵其明

陈海宏,赵其明

(五邑大学 纺织服装系,广东江门 529020)

超声波在酶氧退煮漂一浴中的应用

陈海宏,赵其明

(五邑大学 纺织服装系,广东江门 529020)

通过正交试验,确定了酶氧退煮漂一浴中超声波处理棉织物的最优工艺,并采用扫描电镜(SEM)、X射线衍射(XRD)、热重分析(TGA)研究了超声波处理对棉纤维的形态结构、结晶形态和热稳定性能的影响.得出:最佳超声波处理工艺为净棉酶用量为4.0 g/L,30%双氧水用量为16 mL/L,温度为70℃,时间为50 min,pH为10~10.5,浴比为1∶30,超声功率密度为0.55 W/cm2;将超声波技术应用于酶氧一浴中,棉纤维的表面结构发生了明显的变化,棉纤维细胞壁出现裂纹和分丝帚化,棉织物的结晶度增加,热稳定性变差.

棉织物;超声波;生物酶;酶氧一浴;热分析;X射线衍射

频率高于20 kHz的声波通常被称为超声波.超声波的高频振动传递给介质后,会令介质产生超声振荡,形成近乎真空的空腔泡(即气体溶于介质内部).在超声波机械振动作用下,气泡定向扩散并不断增大,当声压达到一定值时,气泡会突然闭合,在气泡闭合时产生冲击波,最终崩溃.这种微小气泡振动、膨胀、闭合和崩溃等一系列动力学过程称为声空化[1-2].超声波技术就是利用超声振荡产生的声空化效应形成强大的冲击力,这种效应增大并更新非均相反应界面,强化传质和传热过程,提高反应物分子的活性并增加相互碰撞的几率.这种特殊的物理环境,可以用于纺织工业的退浆、煮练、漂白及短流程前处理工艺[3].传统碱氧退煮漂一浴前处理短流程工艺可缩短工艺流程,从而节省能耗,但其对织物的强力损失大,且不利于环保[4].近年来随着酶工程的发展,有关研究人员进行了可替代碱氧一浴工艺的酶氧一浴前处理研究[5-9].将超声波技术应用于酶氧一浴工艺,通过声空化效应对棉纤维细胞壁的作用,可加速酶分子的活性和扩散速率,并增强双氧水对纤维作用的可及度,从而提高退煮漂效率.本文将超声波技术应用于棉织物的酶氧一浴退煮漂前处理工艺,在探讨最优前处理工艺的基础上,分析超声波处理对棉纤维的形态结构、结晶形态和热稳定性能的影响.

1 试验部分

1.1 试验材料与设备

实验所用材料包括:纯棉平纹坯布,市售;30%过氧化氢,分析纯;净棉酶GX-1,固体,百胜化工有限公司产品;pH缓冲液.

实验所用设备包括:28 kHz L-1200槽式超声波发生器;NoVa Nano SEM430扫描电子显微镜;STA409综合热分析仪,Panalytical X′Pert PRO型X射线衍射仪;电子恒温不锈钢水浴锅;101-O型电热鼓风干烘箱;JA5003A型电子天平;pHS-25型实验室酸度计;WSB-V型智能白度测定仪;YG871型毛细效应测定仪;YG026pc-250型电子强力机.

1.2 处理工艺

(1)常规酶氧一浴处理工艺:坯布预处理(90℃,10 min)→酶氧处理液(净棉酶4.5 g/L,双氧水12 mL/ L,温度95℃,处理时间60 min,pH=10~10.5,浴比1∶30)→热水洗(90℃,1次)→冷水洗(1次)→烘干(105℃,1.5 h).

(2)酶氧一浴中超声波处理工艺:坯布预处理(90℃,10 min)→酶氧处理液→热水洗(90℃,1次)→冷水洗(1次)→烘干(105℃,1.5 h).超声波酶氧一浴处理工艺中,由于试样上与超声波震源距离不同的各点所受到的超声波作用能量大小不同,因此,必须对试样进行搅拌,以防止能量作用不均.采用正交试验法确定超声波酶氧一浴处理的最优工艺.影响超声波酶氧一浴处理效果的主要因素有净棉酶用量(A)、双氧水用量(B)、温度(C)、时间(D)和超声波功率密度(E)等,每个因素设计了4个水平.依据单因素实验结果所确定的4个水平值如表1所示.

表1 正交试验的因素与水平Tab.1 Factors and levels of orthogonal experiment

1.3 性能测试

(1)形态结构观测:使用NoVa Nano SEM430扫描电子显微镜对棉纤维的表面形貌进行观测,并拍摄成像.

(2)结晶度测定:使用Panalytical X′Pert PRO型X射线衍射仪进行棉纤维结晶度测量.测试条件为扫描速度2°/min,取样间隔0.2°,在2θ为5°~70°范围内读取数据,以分峰法计算棉纤维的相对结晶度.

(3)热性能分析:使用STA409综合热分析仪进行TGA分析.测试条件为氮气流量20 mL/min,升温速率20℃/min,温度范围40~800℃.

(4)棉织物的白度、毛效及断裂强力测定:使用WSB-V型智能白度测定仪(GB/T 8424.2-2001)测定烘干平衡后织物的白度;使用YG871型毛细效应(FZ/ T 01071-2008)测定仪按标准定时法(30 min)测定织物的毛效;使用YG026pc-250型电子强力机(GB/ T3923-1997)测定棉织物经向的断裂强力.

2 结果与讨论

2.1 最优工艺探讨

超声波酶氧一浴处理最优工艺的正交实验结果如表2所示.

表2 试验数据和结果分析Tab.2 Experiment data and result analysis

由表2可知,对于白度来说,5个因素的极差大小顺序为:净棉酶用量(A)>温度(C)>双氧水用量(B)>超声波功率密度(D)>时间(E),最优方案为A3B4C3D4E1;对于毛效来说,5个因素的极差大小顺序为:净棉酶用量(A)>温度(C)>功率密度(D)>双氧水用量(B)>时间(E),最优方案为A4B2C3D4E1.综合考虑白度和毛效2个指标,并考虑到成本因素,确定的最优工艺方案为A3B2C3D4E1,即净棉酶用量为4.0 g/L,双氧水用量为16 mL/L,温度为70℃,时间为50 min,超声功率密度为0.55 W/cm2.

2.2 超声波对棉织物前处理效果的影响

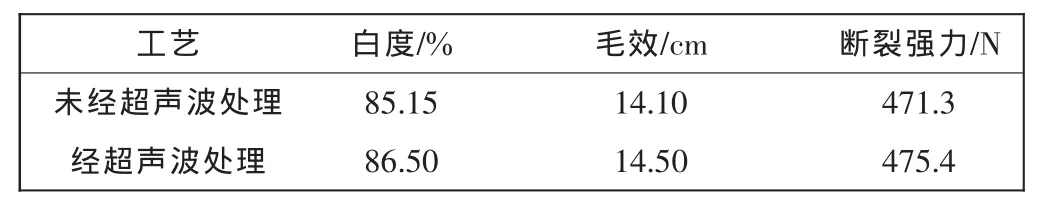

为探讨超声波对棉织物前处理效果的影响,分别测试了经超声波酶氧一浴和常规酶氧一浴两种方法前处理之后所获棉织物的白度、毛效及断裂强力,结果如表3所示.为使两种前处理方法具有较好的可比性,超声波酶氧一浴前处理工艺采用2.1中得到的最优工艺,常规酶氧一浴前处理工艺采用1.3.1中的常规酶氧一浴处理工艺.

表3 酶氧一浴工艺比较Tab.3 Comparison of different processes

由表3比较可知,在超声波酶氧一浴处理的最优工艺条件下,当净棉酶用量、温度和时间均降低情况下,处理后棉织物的白度、毛效以及断裂强力与常规酶氧一浴处理棉织物相比均有所提高.

2.3 超声波处理对棉纤维形态结构的影响

为了解酶氧一浴中超声波处理对棉纤维形态结构的影响,本文对超声波处理前后的棉纤维进行了扫描电镜观察,其形态结构如图1所示.

由图1(b)可以看出,经超声波处理后,棉纤维的表面结构发生了明显变化,棉纤维的天然扭曲减少,纤维变得较为圆润、顺直,表面变得粗糙;由图1(c)可知,棉纤维表面出现裂纹和分丝帚化.这可能是声空化作用所产生的微射流作用于棉纤维细胞壁的结果.裂纹可使棉纤维的比表面积增加,润湿性提高,进而改善其多相反应性能.

2.4 超声波处理对棉纤维结晶形态的影响

图2为酶氧一浴中超声波处理前后棉纤维的XRD谱图.

经计算,超声波处理后的棉纤维相对结晶度比处理前上升了1.86%.分析其原因:一方面,超声波处理时,声空化作用使晶区和非晶区中有结晶缺陷的部分分开,结晶受到冲击波的刻蚀作用而使结晶度下降;另一方面,超声波最优处理中的净棉酶用量、温度和时间均降低,即作用棉纤维的条件较常规酶氧处理工艺温和.后者对棉纤维的结晶度影响更大.

2.5 超声波处理对棉纤维热性能的影响

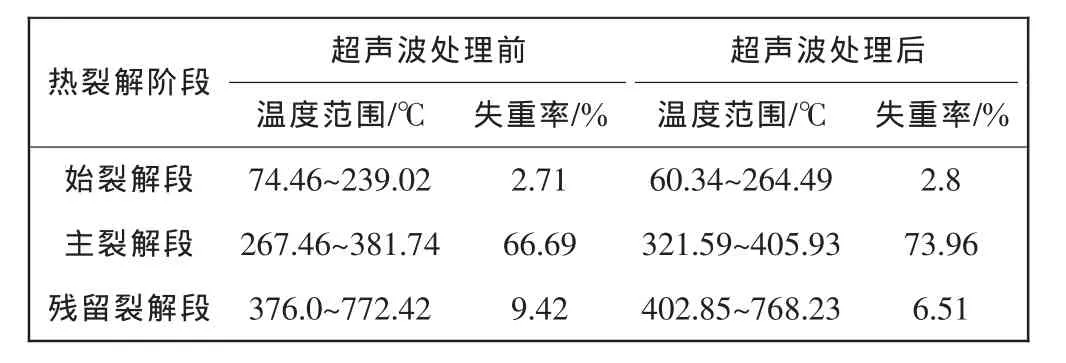

图3所示为酶氧一浴中超声波处理前后棉纤维的TGA曲线.表4所示为各裂解阶段的裂解温度范围和失重率.

由图3可知,棉纤维的热裂解可以分为3个阶段:①初始裂解阶段,主要表现为纤维物理性能的变化及少量失重;②主要裂解阶段,主要表现为失重速率很快,失重量很大,裂解的大部分产物在这一阶段产生;③残渣裂解阶段,主要表现为残渣碳含量越来越高.由表4可知,经超声波处理的棉纤维和未经超声波处理的棉纤维的主裂解段失重率分别为73.96%和66.69%,即前者的失重率比后者多7.27%,证明经超声波处理后的棉纤维热稳定性降低.其原因可能是在超声波引发的高温和高压热核点作用下,水中的氧气易形成高能自由基和棉纤维大分子作用,使得棉纤维被氧化[2].

表4 棉纤维TG热分析Tab.4 TG analysis about cotton fiber

3 结论

(1)棉织物酶氧退煮漂一浴中最优超声波处理工艺为:净棉酶用量4.0 g/L,30%双氧水用量16 mL/L,温度70℃,时间50 min,pH值10~10.5,浴比1∶30,超声功率密度0.55 W/cm2.

(2)超声波最优处理工艺中的净棉酶用量、温度和时间均降低,达到了节能省时的效果,且处理后棉织物的白度、毛效以及断裂强力均有所提高.

(3)超声波处理后,棉纤维表面结构发生了明显的变化,纤维表面出现了裂纹和分丝帚化.裂纹可使棉纤维的比表面积增加,有助于提高棉纤维的润湿性,从而改善其多相反应性能.但通过TGA分析,棉纤维的热稳定性有所降低.

(4)超声波处理不会引起棉纤维基本结构的变化,仍保持结晶区和非结晶区共存的状态.

[1]PORTENLANGER G,HEUSINGER H.The influence of frequency on the mechanical and radicals effects for the ultrasonic degradation dextrans of ultrasonic-sonochemistry[J].Ultrasonics Sonochemistry,1997,4(2):127-130.

[2]汪 澜,姜志新,严 峻.超声波处理对棉纤维结构与性能的影响[J].纺织学报,2006,27(10):77-79.

[3]王菊生,孙 铠.染整工艺原理(第二册)[M].北京:中国纺织出版社,1983:35.

[4]陈 坚,华兆哲.纺织生物技术[M].北京:化学工业出版社. 2008:24-26.

[5]邰文峰,范雪荣,王 强,等.棉织物酶氧煮漂一浴法可行性探讨[J].印染助剂,2005,22(2):22-24.

[6]高 芬,朱 虹,彭 薇,等.酶氧一浴法处理后棉织物染色性能[J].印染,2006(21):7-10.

[7]ABDEL-HALIM E S,FAHMY H M,MOUSTAFA M G Fouda.Bioscouring of linen fabric in comparison with conventional chemical treatment[J].Carbohydrate Polymers,2008,74(3):707-711.

[8] MICHELLE H L,SANDRA K.The efficiency of pectinase scouring with agitation to improve cotton fabric wettability[J]. Textile Chem and Colorist&American Dyestuff Reporter,2000(8):86-90.

[9] ETTERS J N.Cotton preparation with alkaline pectinase:an environmental advance[J].Textile Chem Color Am Dyest Rep,1999(3):33-36.

[10]唐爱民,张宏伟,陈 港.超声波处理对纤维素纤维形态结构的影响[J].纤维素科学与技术,2005(1):26-33.

Application of ultrasonic treatment in simultaneous desizing-scouring and bleaching process of enzymes

CHEN Hai-hong,ZHAO Qi-ming

(Department of Textile and Clothing,Wuyi University,Jiangmen 529020,China)

The optimum process of ultrasonic treatment connected with simultaneous desizing-scouring and bleaching(SDSB)of enzyme GX-1 for cotton greige fabric is obtained on the basis of single-factor experiments and orthogonal experiment.The influences of ultrasonic treatment in SDSB process of enzymes on morphology structure,thermal performance and crystallinity of cotton fibers are analyzed through scanning electron microscope(SEM),X-ray diffraction(XRD)and thermal gravimetric analysis(TGA).The experiment results indicate that the optimum conditions are showed as enzyme GX-1 for 4.0 g/L,30%H2O2for 16 mL/L,temperature for 70℃,time for 50 min,pH for 10-10.5,bath ratio for 1∶30,and ultrasonic power for 0.55 W/cm2.After ultrasonic treatment,the cotton fiber cell walls appear cracks and fibrous fibrillation,and the cotton fiber crystallinity decreases slightly,and the thermal stability declines.

cotton fabric;ultrasonic;enzyme GX-1;SDSB;TGA;X-ray diffraction

book=4,ebook=125

TS101.8

A

1671-024X(2010)04-0064-04

2010-04-22

陈海宏(1984—),男,硕士研究生.

赵其明(1964—),男,教授,硕士生导师.E-mail:zhqm@wyu.cn