冷轧微碳钢工艺参数对深冲性能的影响

2010-08-25刘战英

陈 瑾 刘战英

(河北理工大学)

冷轧微碳钢工艺参数对深冲性能的影响

陈 瑾 刘战英

(河北理工大学)

通过轧制试验和性能检测,得到了冷轧微碳钢轧制工艺参数和退火温度对深冲性能的影响关系。通过 X射线衍射仪测定了轧制织构,并且进行了ODF定量分析,使检测的塑性应变比 r值 与织构分析一致,为制定冷轧微碳钢的轧制和退火工艺参数提供了依据。

微碳钢 深冲性能 塑性应变比织构

微碳深冲钢是目前使用的比较典型、经济实用的深冲用钢,它是在传统的低碳铝镇静深冲钢基础上通过进一步降碳和纯净钢质发展而来的。这类钢通常的化学成分为低碳、低硫,碳和硫的质量分数可分别小于0.04%和0.015%,广泛用于汽车制造中的冲压件[1]。目前,对超低碳 IF钢的研究比较多而对微碳钢的研究则较少。笔者针对某钢铁公司生产的微碳钢,研究了冷轧工艺参数与退火制度对深冲性能的影响。以热轧后的带钢为实验材料,进行冷轧及退火工艺试验。通过不同的冷轧压下率和退火温度,对性能进行检测和织构分析,得到了冷轧微碳钢轧制工艺参数和退火温度对深冲性能的影响关系。这对微碳钢用于冲压件制做具有重要的意义。

1 实验材料及实验方法

1.1 实验材料

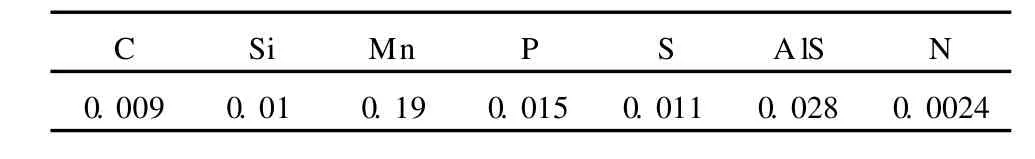

冷轧试验所用的原料为热轧带钢,其化学成分见表1。

表1 微碳钢的化学成分 w/%

热轧带钢采用厚度为 85mm的连铸薄板坯,经过2架粗轧机和5架精轧机的连续轧制,轧制成厚度3.6 mm的带钢。开轧温度为1100℃,在粗轧和精轧之间通过水冷装置冷却轧件,使入精轧温度在860℃左右,实现铁素体区轧制,终轧温度为800℃。由热轧带钢上取样,试样宽180mm、长230mm,做为冷轧试验的原料。

1.2 实验方法

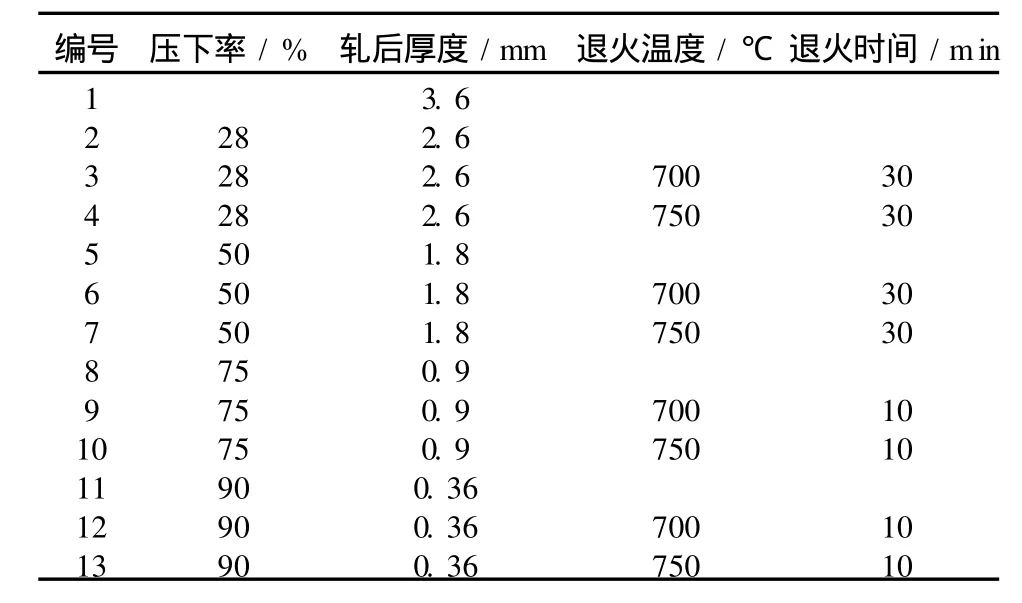

实验在实验室的二辊冷轧机上进行,轧辊直径为170mm,轧制速度为0.39 m/s,在轧制试验过程采用润滑轧制,润滑剂采用国产奎克润滑油。冷轧试验的轧制规程和退火制度见表2。

表2 冷轧试验的轧制规程和退火制度

轧制试验过程由于轧件受咬入条件的限制,在50%的压下率轧制3道次、在 75%的压下率轧制4道次、在90%的压下率轧制5道次。

轧后按照国家标准制作拉伸试样,试样分别由轧制试样上用线切割机切割得到。试样分别按照与轧制方向成0°、45°和90°切割取得,尺寸为12mm ×250mm。退火用的退火炉型号为 SX2-4-10,为防止氧化,采用氢气气体保护退火。

2 实验结果与分析

2.1 性能检测

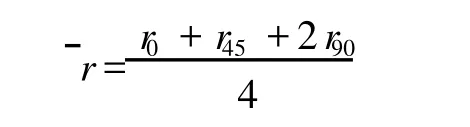

对试样进行拉伸检测。拉伸在 SCHENCK-10KN型伺服拉伸实验机上进行。当拉伸延伸率达10%时停止拉伸,取标距里的三个不同的宽度,求得平均值。按照国家标准求 r0、r45、r90值。在对于不同方向上的试样用下式计算加权平均值

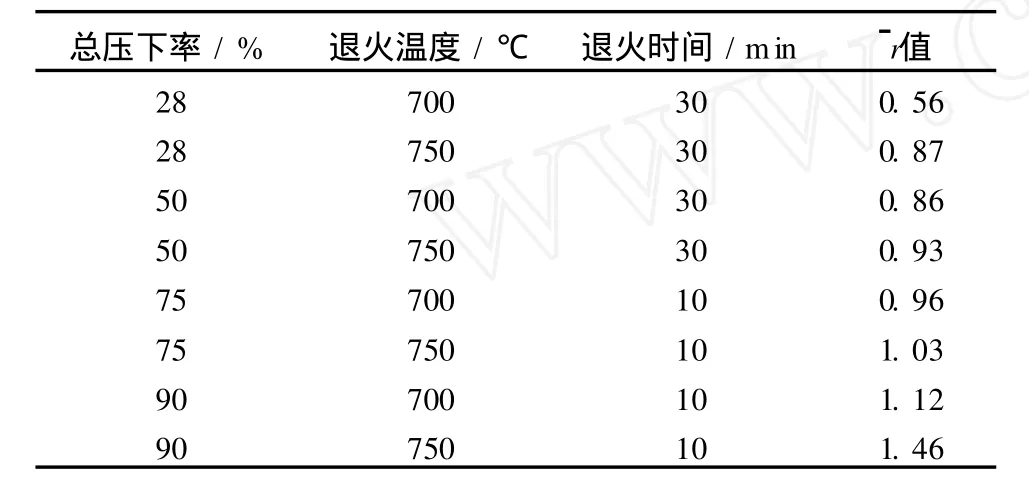

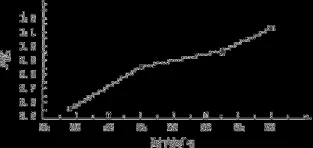

总压下率/% 退火温度/℃ 退火时间/m in r 值28 700 30 0.5628 750 30 0.8750 700 30 0.8650 750 30 0.93 75 700 10 0.96 75 750 10 1.0390 700 10 1.1290 750 10 1.46

图1 700℃退火随压下率的变化趋势

图2 750℃退火随压下率的变化趋势

在退火过程发生回复、初次再结晶和晶粒长大,同时对深冲性能至关重要的γ纤维织构也是在此阶段形成。根据定向形核和定向生长理论,随着退火温度的提高,再结晶的驱动力增加,会使得{111}取向晶粒在再结晶过程中的形核和长大的几率增加,所以退火温度提高值 也提高[2]。

2.2 金相组织

在热轧、冷轧及退火的材料上截取20mm×20mm的试样,图3为不同压下率和退火温度下微碳钢的显微组织。

图3 金相组织

由图3可见,微碳钢的轧制和退火组织由铁素体构成。随着冷轧压下率的增加,晶粒的畸变越严重,即晶粒沿着轧制方向被拉长。变形金属经再结晶退火后,机械性能发生了重大变化,强度、硬度下降,塑性、韧性上升。由以上金相组织可以看出,变形程度对再结晶晶粒大小有很大影响,当变形程度较小时,再结晶畸变能小,晶粒相对粗大;当超过临界变形量后,晶粒逐渐细化,变形度越大,晶粒越细小。这是由于变形度增加,使畸变能增加,再结晶晶粒变细[3],退火温度越高发生再结晶后晶粒越细小。

2.3 织构分析

在热轧、冷轧及退火的材料上截取20mm×20mm的试样,用 R INT2500/PC型 X射线衍射仪测定了织构,得到了 ODF图(取向分布函数图)。根据ODF图绘制了γ和α取向线,对各种试验条件下的织构进行了分析。

2.3.1 冷轧织构分析

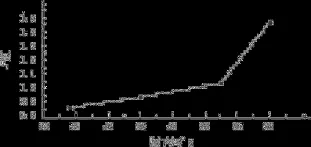

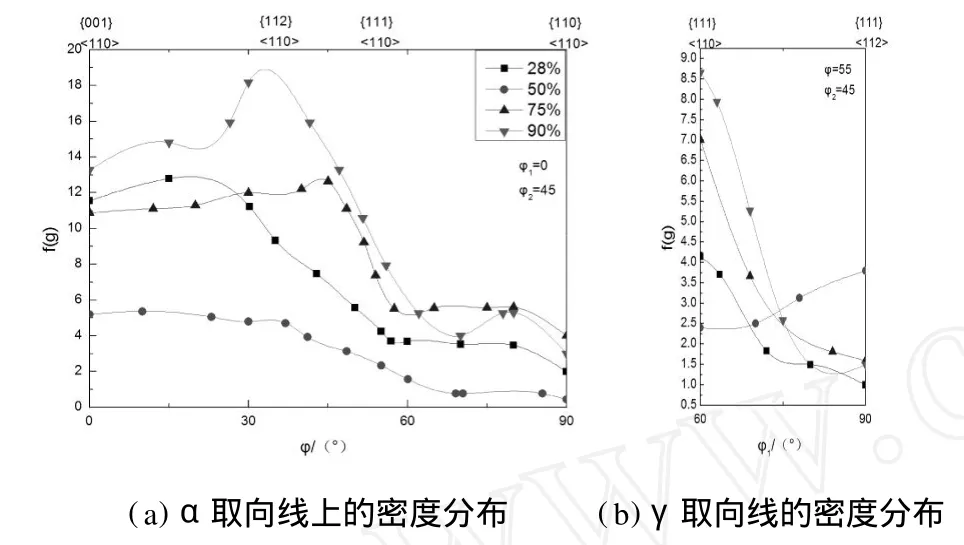

微碳钢为体心立方金属,图为冷轧后的不同的压下量试样的ODF图。按照图4所示的ODF图绘制了φ2=45°的α和γ取向线(如图5所示)。而α和γ取向线能充分展示冷轧变形中织构变化。

图4 冷轧试样的ODF图

图5 不同冷轧压下率下φ2=45°的α和γ取向线

从图中可以看出,随着冷轧压下率的增加,α线上的取向密度不断增强,压下率为50%的织构比较弱,并且主要形成了{001}<110>和{112}<110>织构;γ线上的{111}<110>织构也有所增强,但是压下率为50%时相对较弱,而{111}<112>织构比{111}<110>织构相对要强一些。

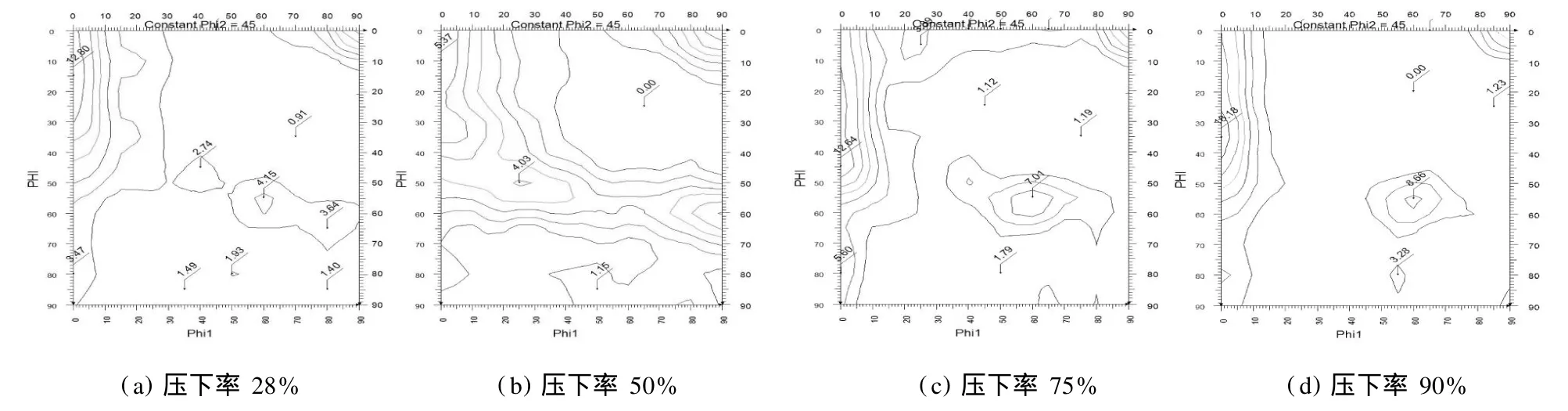

2.3.2 再结晶织构分析

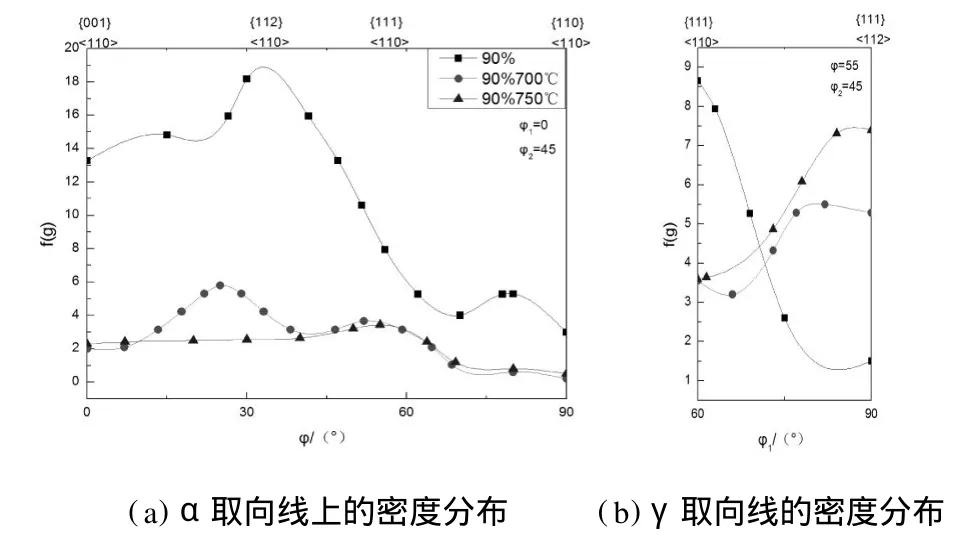

对压下率为90%的冷轧样分别进行了 700℃,750℃不同温度退火处理,图6为不同退火温度的再结晶ODF图。按照图6所示的ODF图绘制了φ2=45°的α和γ取向线密度分布图(如图7所示)。

图6 冷轧退火试样的ODF图

图7 不同退火温度的φ2=45°的α和γ取向线

由图6可以看出,冷轧经过退火后,由于发生了再结晶α取向线密度较退火前的密度小,而退火前{001}<110>织构的密度要比{111}<110>织构密度要大得多,而退火后α线上的{001}<110>和{112}<110>不利织构明显大量减少,γ线上的{111}<110>有利织构也有所减少,但是{111}<112>织构增强较为明显。这是由于再结晶退火时保持了一定原来的冷轧织构,一部分变形织构被其他组分的织构所代替。

由图7可以看出,发生再结晶退火后{111}<110>有利织构的密度强度较{001}<110>不利织构密度强度减小的要小得多,也就是说相比之下在带钢中{111}<110>织构是增加了。{111}/{110}织构组分较退火之前增加约50%,因此使深冲性能提高。退火温度越高

book=26,ebook=24条,其压力为0.4~0.6 M Pa,按流速 8.5m/s计算,则其流量为30 m3/h,故其在试验阶段内消耗的压缩空气量为2160 m3。

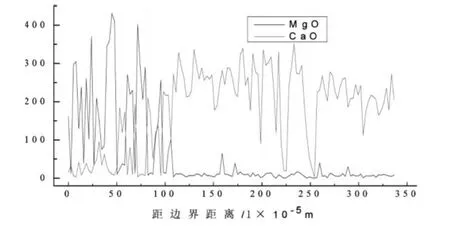

50μm,电熔镁砂细粉中的CaO与 Fe2O3在低温下生成的液相填充于M gO晶粒间;而在M gO细粉包裹含添加剂 CaO砂的交界层处有明显裂纹出现不利于提高 CaO砂的抗水化性。

图3 mgO薄膜和CaO接触层处显微结构

M gO薄膜和 CaO接触层处线分析如图4所示。由图4可以看出,在距边界约0mm~0.25mm处以M gO为主晶相,只含有少量的 CaO;在0.25mm~1.00mm处,是以M gO为主晶相,CaO为次晶相,类似为M gO-CaO材料;而在约1.00mm以外,M gO含量陡然下降,CaO成为主晶相的 CaO材料。

图4 mgO薄膜和CaO接触层处线分析

5 结论

1)电熔M gO细粉包裹无添加剂 CaO砂抗水化性优于包裹含添加剂 CaO砂,使其交界处成为类似M gO-CaO质材料,不出现层裂。

2)在电熔M gO细粉中引入1.0%的 Fe2O3包裹无添加剂 CaO砂经1600℃×3 h烧后,能在 CaO砂表面制备厚度约为0.25mm的M gO薄膜,可提高其的抗水化性,将 CaO砂水化增重率由20.69%降至8.10%。

[1]牛建平,杨克努,管恒荣,等.超纯净金属冶炼用 CaO耐火材料的研究进展[J].耐火材料,2001,35(5):290-292.

[2]陈肇友,田守信.耐火材料与洁净钢的关系[J].耐火材料,2004,38(4):219-225.

[3]古瑞琴,王乃荣,钟香崇.CeO2对氧化钙材料抗水化性能的影响[J].耐火材料,2006,(6):387-388.

[4]H A yg¨u l Yep rem.Effectof iron oxide addition on the hyd ration resistance and bu lk density of doloma[J].Journal of the European Ceram ic Soc Iety,2007(27):1651-1655.

[5]CHENmin,LU Caiyun,YU Jingkun. Imp rovement in perfor mance ofM gO-CaO refractories by addition of nano-sized ZrO2[J]. Journal of the European Ceram ic Society,2007(27):4633-4638.

[6]陈敏,王楠,王洋,等.合成抗水化性致密氧化钙砂的研究[J].东北大学学报:自然科学版,2007,28(2):225-228.

[7]CHENmin,WANGNan,YU Jingkun.Effectofporosity on carbonation and hyd ration resistance of CaO materials[J].Journal of the European Ceram ic Society,2007,(27),1953-1959.

[8]梁永和,吴芸芸,沈伟英.氧化钙砂表面改性及其抗水化性能研究[J].武汉科技大学学报,2008,31(3):247-249.

[9]唐小丽,刘昌胜.重烧氧化镁粉的活性测定[J].华东理工大学学报,2001,27(2):157-160.

[10]王维邦.耐火材料工艺学[M].第2版.北京:冶金工业出版社,1994:117-128.

[11]郁国城.碱性耐火材料理论基础[M].上海:上海科学技术出版社,1982:302-306.

旋转密封阀处压缩空气管道为DN50的管道两条,其压力为9 kPa,按流速14m/s计算,则其流量为197.8 m3/h,故其在试验阶段内消耗的压缩空气量为14241.6 m3。

杂用压缩空气量按实际消耗的5%计算,则在试验阶段内消耗的压缩空气总量为17221.68 m3,吨焦耗压缩空气量为2.23 m3/t焦。

2.4 氮气的消耗

在正常生产时,氮气消耗主要有如下几个部位:风机轴封及仪表用氮气 (除尘用氮气为直接从仪表氮气上分支而来),其余部位的氮气在正常生产时虽然可以使用,但用增加空气导入量来控制循环气体的成分,不消耗氮气。

风机轴封与仪表用氮气均为 DN50的管道,压力为0.4~0.6 M Pa,按流速20 m/s计算,则其流量为141.3 m3/h,故风机轴封与仪表用氮气在试验阶段内消耗的氮气量为10173.6 m3,则吨焦耗氮气量为1.31 m3/t焦。

3 分析与比较

3.1 与湿法熄焦用水消耗的比较

湿法熄焦的水的消耗量为0.4 m3/t焦[2]。在上述计算中,循环水虽然有0.216 m3/t焦的使用量,但因为循环水可循环使用,基本在本系统中没用实际的消耗。地表水的使用量为0.23 m3/t焦,该水量大部分排到外排水沟中,可再制成中水进行二次使用,仅有一小部分蒸发,按10%的蒸发量才为0.023 m3/t焦,仅为湿法熄焦水消耗量的5%。

3.2 与湿法熄焦用电消耗的比较

湿法熄焦较干熄焦相比,除熄焦车本身用电外,仅有两台配90 k W的消火泵。在相同条件下,湿法熄焦耗电为1.1(k W·h)/t焦,干熄焦耗电为5.36(kW ·h)/t焦,干熄焦的吨焦耗电为湿熄焦的4.87倍。

3.3 与湿法熄焦用压缩空气、氮气消耗的比较

湿法熄焦的水控制阀门为气动阀门,一般情况下使用压缩空气,氮气为备用气源。使用的压缩空气管道为DN25的管道,其压力为0.4~0.6 M Pa,每次熄焦时使用时间约150 s,则耗压缩空气为435 m3(耗氮气为零)。湿法熄焦吨焦耗压缩空气量则为0.056 m3/t焦,干熄焦吨焦耗压缩空气量为2.23 m3/t焦,干熄焦的吨焦耗压缩空气是湿熄焦的39.8倍。

4 结论

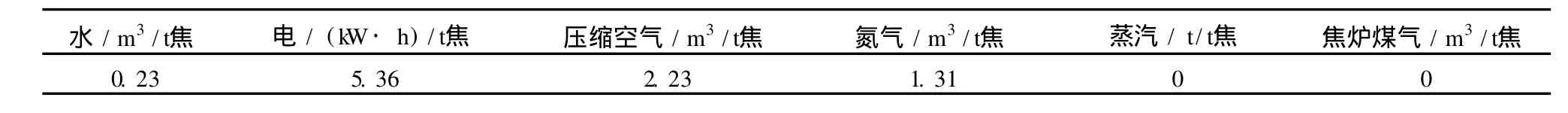

1)通过上述计算与比较,可得出干熄焦系统在四干一湿正常生产时能源介质消耗的量 (见表4):

表4 能源介质消耗量

干熄焦系统相比于传统湿法熄焦,节约了大量的水与水处理的工作量,同时也消耗了较多的电力、压缩空气与氮气。

2)根据计算过程,可以推论:在干熄率提高后,干熄焦的吨焦耗水、电、压缩空气、氮气将有一定的下降。

4 参考文献

[1]潘立慧,魏松波.干熄焦技术.北京:冶金工业出版社,2005:244.

[2]姚昭章.炼焦学.北京:冶金工业出版社,1983:136.

EFFECT OF COLD-ROLLED PROCESS PARAM ETERS ON DEEP-DRAW ING PERFORmANCE OFM I CRO-CARBON STEEL

Chen Jin L iu Zhanying (Hebei Polytechnic University)

Through the rolling and performance test,W e has been effect of co ld-ro lledmicro-carbon steel rolling param eters and annealing temperature on deep-draw ing p roperties,ro lling texture was detected by X-ray diffraction and analyzed a quantitative ofODF,valuewas consistentw ith texture analysis,whichwasp rovided for the developm entofm icro-cold -ro lled carbon steel rolling and annealing p rocess param eters.

micro-carbon steel deep-draw ing p roperties-p lastic strain ratio texture

**本课题得到国家重点实验室(东北大学)开放课题资助,编号2009004

联系人:刘战英,博士,教授,硕士生导师,河北.唐山(063009),河北理工大学冶金与能源学院;

2009—10—23