防止大齿圈变形的工艺控制

2010-08-23张秀华彭城

□□张秀华,彭城

防止大齿圈变形的工艺控制

Process Control to Provent Gear Rim from Deformation

□□张秀华,彭城

随着水泥生产规模的扩大,设备的规格也在增大,大齿轮的直径和重量随之增大(如我公司生产的ϕ 4.8m×72m回转窑大齿轮净重达26t),大齿轮的强度和刚性则相应降低,控制大齿轮变形成为加工制造的重点。

针对水泥厂经常出现的问题,我们在总结传统加工工艺的基础上,重新制定了大齿轮加工工艺过程,改进了工艺细节几年的实践证明,新工艺实用、有效,完全控制了齿轮的变形,寿命大大增加,从而保证了主机设备的正常运转,取得了较好的效果。

传统大齿轮的加工工艺过程是:划线→粗铣哈夫面→把合→粗加工→精铣哈夫面→钻铰孔、把合→精加工→滚齿→拆开→发货。

以上工艺过程存在的主要问题是:

(1)粗加工后,因无时效处理,大齿轮内应力无法消除,变形问题存在于整个工艺过程中。

(2)精铣哈夫面后没有对哈夫面进行修研,消除不了半精车后产生的应力变形和由于机床精度不够产生的形位误差,造成两半齿轮把合后,接合面闪缝较大。

(3)应用专用的加长滚刀对大模数、大变位齿轮进行滚齿,否则最后加工完的齿形不完全,使用过程中出现扛肩现象。

(4)因大齿轮直径大、吨位重,在运输和起吊过程中容易产生变形,造成大齿轮在安装过程中达不到安装标准要求。

合理的工艺路线是产品质量的首要保证,针对以上存在问题,我们进行了创新、改进。新工艺在传统加工工艺的基础上,增加了以下6个工序:a粗开齿;b探伤检查;c退火处理;d精修研哈夫面;e接合面垫铜垫片;f采用专用加长滚刀进行滚齿;g加防变形保护工装。其优点是:

(1)粗开齿

在市场经济下,企业的经营模式为定单式,即以销定产,尤其大型设备均为单件小批量生产,大齿轮用的材质有铸钢42CrMo或ZG310-570,由于产品制造周期短,购到的铸造大齿轮毛坯,都是铸造好后就进厂,没有充足的时间进行时效处理,所以存在很大的铸造应力。对大齿轮进行粗开齿,可以将大量的无用铁屑车制下来,同时消除部分铸造应力。另外在普通的刨床和开齿机上即可对大齿轮进行粗开齿,通过粗开齿缩短了大齿轮在滚齿机上的精滚时间,提高了工效,有效利用了机床。

(2)探伤检查

对粗加工和粗开齿后大齿轮进行探伤检查,检查铸造件内部是否存在气孔、砂眼、裂纹等铸造缺陷,如有根据要求进行修补。如修补后又产生了焊接应力,通过下一步退火处理即可消除,避免了大齿轮在精滚齿后再次出现问题。

(3)退火处理

将粗开齿后的大齿轮,放到退火炉内进行退火处理。通过该工序可将铸造应力消除70%~90%,从而稳定大齿轮的形状和尺寸。

(4)修研哈夫面

通过粗开齿和退火处理后铸造应力消除到85%左右,还存有少量的残余应力。大齿轮经过半精车、精铣哈夫面后,由机床产生的形位误差和后续的半精车加工产生的内应力,使得两半齿轮把合后接合面闪缝,为消除接合面缝隙,将齿轮打开,由人工对接合面进行研磨。具体做法是:将半齿轮落入地坑中,小平台在哈夫面上用红丹粉配合研磨,把高点用抛光机抛平至每平方厘米1~2点,最后将两半齿轮把合为一体,用塞尺检验研磨效果,直到接合面缝隙在0.02mm以内。

(5)接合面垫铜垫片

大齿轮在使用过程中由于受热、受力变形等影响,接合面处轮齿节距比初装时要大,在啮合时易产生振动和噪声而损坏齿轮。我们在大齿轮滚齿前在结合面处加0.2mm的铜皮,滚齿加工完后再去除。当设备正常运转时,由于热膨胀,结合面处轮齿节距刚好因加大而与其他轮齿节距相等,避免了因齿圈在此处的节距误差产生振动和冲击。

(6)采用专用加长滚刀滚齿

随着产品规格的增大,大齿轮的直径也在不断增大,大模数、大变位齿轮得到应用。如:ϕ4.8m×72m回转窑大齿轮直径为7600mm,模数40,齿数188。采用滚齿机加工齿轮时,如果模数、变位系数较大,齿数较多,滚刀切削刃长度必须重新计算,否则可能出现滚刀切削刃长度不足,滚出的齿轮齿顶为非渐开线齿廓,大小齿轮啮合时会产生“抗背”现象。在加工这类大齿轮时,我们都与刀具厂订购特制加长滚刀,用加长滚刀滚齿有效避免了“抗背”现象的发生。

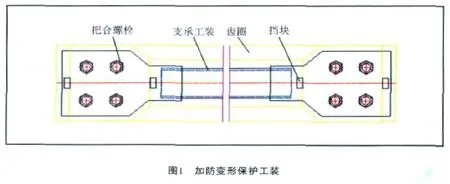

(7)加防变形保护工装(图1)

由于大齿轮重达几十吨,在吊装及运输过程中受外力作用容易产生变形,为此在发货前我们对大齿轮用防变形工装进行保护。该工装是由槽钢和钢板焊接而成的,和大齿轮把合孔联接,用挡块在齿轮的内圆及齿谷处定位,不但起到防变形作用,哈夫面还免受刮伤。

通过以上的工艺过程控制,保证了大齿轮的制造质量,几年来没有因为大齿轮的制造质量问题影响主机设备的正常运转。产品出口美国、日本、巴基斯坦、孟加拉、缅甸、阿曼、土耳其、老挝、柬埔寨、等国,并在哈萨克海德堡、拉法基、台湾亚东等项目上使用,受到了用户的好评。

book=37,ebook=49

TQ172.622.29

B

1001-6171(2010)05-0037-02

2010-01-01;编辑:吕 光