客车生产中的倒排产应用研究

2010-08-23韩忠华史海波

韩忠华, 史海波,刘 昶,张 波

HAN Zhong-hua1,2, SHI Hai-bo2, LIU Chang2, ZHANG Bo3

(1. 中国科学院 研究生院,北京 100049;2. 中国科学院 沈阳自动化研究所 工业信息学重点实验室,沈阳 110016;3. 长春轨道客车股份有限公司,长春 130062)

0 引言

近年来客车行业的竞争越来越激烈,给客车企业的生存与发展造成了巨大的压力。由于客车行业具有产量低、品种多的特点,所以自动化水平都不是很高,与其它汽车行业相比属劳动密集型企业,基本上靠手工操作。另外,客户定制已成为客车生产的必然趋势。某客车股份有限公司是中国最大的客车制造商,其制造模式是面向客户定制,甚至面向客户设计,导致客车生产品种多、批量小、工艺复杂,随着行业竞争加剧,客户的交货期要求越来越短,这就需要制造部门既能满足柔性制造,又要满足较短的交货期;同时,随着业务量的不断增长,生产的不均衡为制造部门的计划、现场管理带来了更大的压力。生产品种和生产过程多样性使得生产计划、生产组织复杂化,带来诸多生产管理上的困难。目前SAP给出的日生产计划指派到关键工位,对车间的生产指挥调度有一定支持。但由于计划的粒度粗,无计划完成情况的实时反馈,无计划完成情况的实时监控,对生产现场实际情况反映不是很全面,特别是对于具有典型的混合流水车间特点的涂装车间生产管理意义不大,难以满足承装吊装的要求。倒排的优势是从目标倒推,所以排产结果一定满足吊装点要求。倒排产是基于拉式生产模式,与该企业客车生产线的特点一致。所以根据厂方的要求,涂装车间采用倒排产逻辑进行详细排产。但是由于产能等原因在倒排产的实施过程中,倒排产过程中常常会引发排产冲突。所以本文从倒排产的实施入手,分析倒排产冲突的原因,给出解决倒排产冲突的解决方案。

1 涂装车间计划排产系统设计

车间计划排产是企业生产计划的重要组成部分,是车间活动的基础。车间排产系统通过考虑排产目标,根据班组能力、设备能力、均衡生产、工艺约束以及生产中的交叠、重叠和并行等因素来确定工序的加工班组或者设备及开工、完工时间。通过优化排序合理安排生产,达到满足交货期要求,缩短生产周期,提高生产效率的目的。

涂装车间计划排产系统主要为涂装车间的ABCF线和GHUR线以及电泳车间提前给出计划产出车辆的排产计划,指导车间的实际生产。据该企业客车业务现状,涂装车间与承装车间之间的吊装点影响整个生产线的进度。据此涂装车间计划排产系统以吊装点的吊装计划序列为基础,在满足吊装序列的基础上对涂装生产进行倒序排产,获得每辆在车每个排产工序的开工时间和完工时间。计划排产系统根据车辆工艺工时、班组设置、规则设置以及SAP系统给的吊装和焊装序列等数据,对生产进行排产。

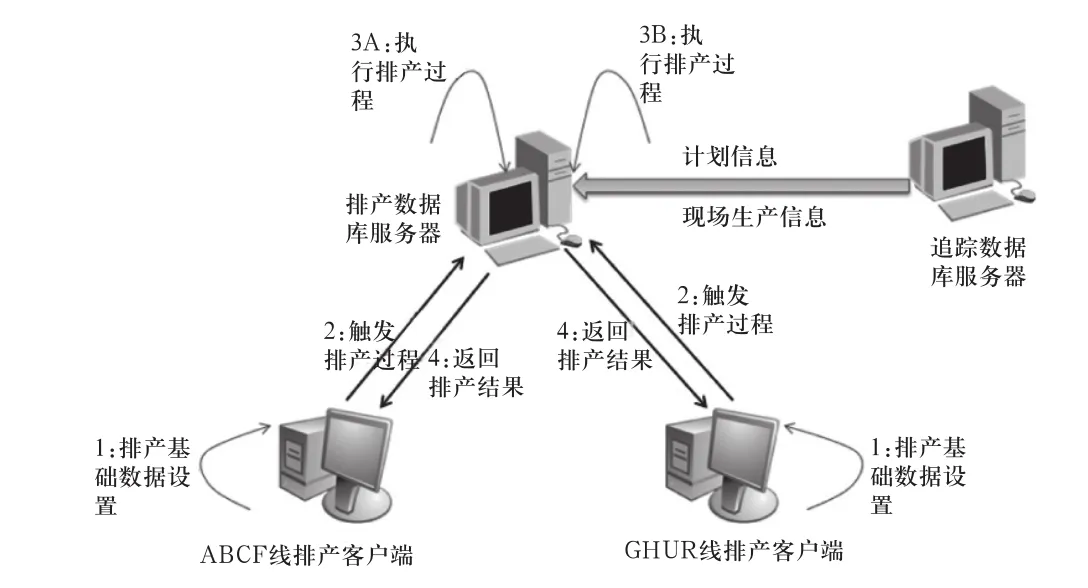

利用本系统ABCF线和GHUR线可单独进行排产。根据车间的生产现状,排产过程中电泳车间采用根据ABCF线和GHUR线的计划产品进行按比例分配的排产方式。根据涂装现有的业务需求,涂装计划排产系统的总体物理架构设计如图1所示。

图1 计划排产系统物理总体架构设计

ABCF线和GHUR线都具有访问排产系统的权限,可分别进行排产。通过计划排产系统的ABCF线和GHUR线的客户端,先对排产需要的基础数据进行设置,然后触发存放在数据库服务器中的排产过程,排产结束后将排产结果返回到排产的客户端。同时排产数据库服务器要定期的从追踪数据库服务中获得SAP排出的吊装序列和焊装序列数据。并在排产过程前加载从生产追踪系统获取的现场生产进度信息。

图2 涂装排产系统总体结构设计

计划排产系统逻辑总体结构设计如图2所示:排产系统可从生产追踪系统获得SAP系统排产的吊装计划和焊装计划以及现场的生产状态信息,并通过维护车间模型数据、车辆的工艺工时数据、排产约束规则、车间计划管理、工作日历管理、产能分析等数据;选择排产日期,进行计划排产;可对排产结果与上次排产结果进行冲突校验,并显示排产结果。

2 倒排产算法应用研究

倒排产算法也叫倒序排产法,是指将确定的订单完成时间作为起点,然后安排各道工序,找出各工序的开工日期,进而得到订单的最晚开工日期。排产计算由合同的交货日期开始,进行倒序计算,以便确定每道工序的完工日期。倒排产算法在本排产系统中解释为从吊装序倒推到最后一道工序(第M个工序),再从最后一道工序一直倒推回第一道工序,采用倒排产算法获取的每道工序(第N-1道工序,N≤M)时间对列是基于已经排过的工序(第N道工序)时间对列推出。

在倒排产的过程中,每道工序时间队列的处理有三个要点:

对于工序,从最后一个工序(第M个工序)往前倒推,一直推到第一个工序。

对于某个工序的车从给下一个工序交车时间最晚的车开始排,排到交车时间最早的车。

对于某工序的某个单车,已排过的工序(第N道工序)开始时间作为本工序要排的这辆车的最晚完工时间(第N-1道工序)。

对于涂装车间,倒排产的实施就是根据吊装计划要求的吊装序,确定涂装上线序列及时间,并且给出车辆在生产过程中每道工序的施工班组或者设备及开工、完工时间,计划时间精确到分钟。首先对排产车辆按照吊装上线时间要求进行降序排列,然后从涂装的最后一道工序开始进行排产,从吊装上线时间最晚的车辆开始,根据完工时间要求和工序工时,确定车辆的施工班组或者设备及最晚开工时间,直到本工序前的所有车辆处理完毕;将排产车辆在本道工序的最晚开工时间作为前一道工序的最晚完工时间,也就是本工序的排产结果作为前一道工序排产过程的输入,并按照车辆在前一道工序的完工时间要求降序排列,依次确定车辆在前一道工序的施工班组或者工位及最晚开工时间;按工序倒序依次处理,直到所有的要求排产车辆在涂装第一道工序排产完成。倒排产的具体实施过程如图3所示,图中展示的是简化表示的20日和21日两天的倒排产结果。

3 产生冲突原因分析

图3 倒排算法演示图

对图3的倒排产演示图进行分析,就会发现从吊装序列倒推所得到的排产数据其中的规律性。对于一个工序(第N-1工序)的所要排产的车是从时间最大的车开始排,全部车的最晚完工时间是基于已排过的工序(第N工序)的开工时间,这样就确定这个工序倒排产的最晚完工时间,是这个工序的已排过的工序(第N工序)最晚开工车的开工时间。在倒排产过程中,一个吊装日的全部车在一个工序最大值覆盖时间是:前一个吊装日的车在此工序的最大完工时间到本吊装日最大完工时间的时间间隔。对于有并行工位的工序是同样的情况。如果一个吊装日所有车的排产覆盖时间的大于这个时间间隔,则会引起冲突。进一步分析,一个吊装日的车某一个工序的如果不发生冲突,就是本次排产的吊装日在这个工序的最小开工时间大于上一个吊装日的车在本工序的最大完工时间。如图3所示,21日吊装的车在工序3的如果发生冲突,即在工序3排产的21日吊装的车的最小开工时间(即车辆100的开工时间)小于已排产的20日吊装的车的最大完工时间(即车辆70的完工时间)。

3.1 产能不足

一个吊装日要生产的车在瓶颈工序(找到瓶颈工序)的总工时大于这个工序配置班组(设备的提供的工时决定于所配置的班组的工作时间)总工时,例如一个设备的配置班组的总工时是21小时15分(有效工作时间),这是如何算出的:一天的时间是24个小时,工作时间是各个工作时间段之和(8:15-12:00 13:30-19:5920:00- 23:591:00-7:30)累加到一起是21小时15分,这道工序要加工的车的总工作时间之和是23小时,所以这个工序配置班组即使设备利用率达到100%也根本作不完这些加工任务。这表现为极限产能不足。

如果考虑到设备利用率 OEE,工序间车的转运时间,特殊的加工工艺要求,例如漆房加工每个车的时间间隔是5分钟,工序节拍不一致时导致的生产等待时间,在上下班时间(换班组的情况下),做这个工序的班组快要下半时,所剩余时间不够再生产一个车,上述情况就会浪费一些加工时间,这种对时间的浪费在单车工时比较长的工序表现的尤其严重,所以设备的目标利用率达不到100%。所以长工时的工序的目标设备利用率一般控制的80%左右。有效工作时间就是该工序的班组能提供的总加工时间与目标设备利用率的乘积。当这道工序要加工的车的总工作时间之和大于该工序的有效工作时间的情况下,就体现为产能不足。产能不足是引起的倒排产冲突的主要原因,即这工序的班组所能提供的排产时间工时排不下要排产的生产任务。

3.2 吊装计划不合理

吊装计划问题中隐含着两个引起冲突的情况,首先讨论一种简单的情况,就是累计加工时间长的车应该先上线后吊装,例如做多遍彩条工序的车,这种车的净加工时间远超过客车在涂装车间平均停留时间,因此种车在涂装上线序列中应该先上线,在吊装序列中应该后吊装。如果吊装序列安排的不合理,累计加工时间长的车后上线先吊装,就会导致整个生产序列的等待和阻塞,导致冲突。

另一个吊装计划安排不合理的情况,同时也是倒排产冲突的一个主要原因。在倒排产过程中,一个吊装日的全部车在一个工序最大值覆盖时间是:前一个吊装日的车在此工序的最大完工时间到本吊装日最大完工时间的时间间隔。由于这个时间间隔是基于吊装序列的最晚吊装时间得出,相邻的两个吊装日的最晚吊装时间如果相同,则这个时间间隔是24小时;如果相邻的两个吊装日的最晚吊装时间如果不相同,则这个时间就会出现不等于24小时的情况,如果前一个吊装序列覆盖时间过长,导致两次排产时间间隔过短,即不到24小时。则会使增大冲突的情况。

3.3 生产中工序节拍不一致

由于工序间的节拍不一致使得,这主要是由于每天下的吊装计划中的车在做一道工序的时候,单车的工时不一致。导致在排产时造成等待,加长排产的覆盖时间。

3.4 倒排产算法内在原因

排产结果给出的是车辆的在每道工序的最晚开工时间,并且在倒排过程中没有考虑异常情况。所以如果按照排产结果安排实际生产,属于紧后生产,一旦出现异常情况,就会出现延迟。如果要解决这个问题,就要在排产过程在每道工序前设置工序松弛时间。这就会增加每个工序排产的覆盖时间,这会导致冲突加剧。

4 冲突解决方案

4.1 增大产能

产能不够时应该增加产能,这里需要注意的是,如果是按班组排产的只要增加班组就可以了。如果是按位置排产,并是班组和位置是一对一的情况,就需要班组和位置同时增加。

4.2 减少要吊装的车

当产能不能增加时,应该减少要吊装的车辆。将吊装计划减下来的车改到下一天吊装。

4.3 调整吊装序

除了要把吊装计划中净工时长的车放后面吊装外,最主要的时候要整理吊装计划。将吊装提前,适当的提前吊装计划,不会影响生产进程,即将吊装序列规定一个最晚的吊装时间,将比这个最晚的吊装时间的车都前,其实质也是一种收缩处理。

4.4 局部收缩

对于遇到瓶颈工序后的工序,当时间队列被展开时,需要收缩时间对列,这要牺牲一些总工作时间,也会增加单车的加工时间,但会减少冲突发生的概率。主要是针对生产中工序节拍不一致和倒排产算法内在原因两个引起冲突的原因进行处理。通过局部收缩整体调整各工序的覆盖时间梯度,起到调整生产节拍和减弱紧后算法带的影响。

5 结论

由于客车在各工序的生产时间存在极大的不确定性(手工作业),涂装工艺路径的可变性,同一类型工作中心的重复性,以及紧急定单的插入等众多因素的存在,这些不利的因素给涂装车间的排产带来很大的困难。采用倒排产算法在保证客户交货期的前提下,充分发挥班组和设备能力,缩短生产周期,提高生产效率。针对在倒排产实施过程出现的排产冲突,采用增大产能与调整吊装序等方法进一步增强和完善倒排产算法,获得良好的效果,得到涂装生产作业计划,能够指挥涂装车间的生产。

[1]习小英,邹海峰,王英明,姜莉莉.单件小批量生产作业计划的倒排产算法研究[J].现代制造工程,2004,(9):5-7.

[2]张焱.客车混流生产组织[J].客车技术与研究,2001,23(3):4-5.

[3]吕希胜,史海波,潘福成.制丝线计划与调度系统研究与实现[J].制造业自动化,2009,31(1):83-86.

[4]邱文坪,史海波,尚文利.混流汽车总装配线上的零部件优化配送方案研究[J].机械设计与制造,2008,(1):138-140.

[5]严洪森,夏琦峰,朱雯如,刘霞玲.汽车装配车间生产计划与调度的同时优化方法[J].自动化学报,2002,28(6):911-919.

[6]程序,吴澄. 规模项目调度问题的分解和协调优化方法[J].清华大学学报(自然科学版)[J],2009,49(1):157-160.

[7]季建华,赵平,顾巧论.基于大规模定制的流程工业生产计划优化方法及应用研究[J].信息与控制,2008,37(3):362-369.