基于LabVIEW的刀具磨损监测分形识别平台

2010-08-23王永红朱丽琴

王永红 朱丽琴

WANG Yong-hong,ZHU Li-qin

(南京化工职业技术学院,南京 210048)

0 引言

在加工过程中,刀具磨损会影响工件的加工表面质量和尺寸精度。因此,对刀具磨损进行较准确的监测与界定是目前国内外自动化加工中一个亟待解决的课题。刀具磨损是一个十分复杂的过程,切削中的各种因素都对刀具的磨损产生直接或间接的作用,产生不确定性,致使刀具切削实验数据和结果难以具有好的稳定性。深入的研究表明,刀具磨损具有非线性、随机性和耗散性。刀具状态监测与诊断面临着大量的非平稳信号,研究开发处理非平稳信号的工程实用方法是促进刀具故障诊断技术不断发展的需要。美国学者将混沌理论引入刀具颤振最优控制,国内学者将分形数学引入刀具磨损研究,论证了刀具磨损存在着分形结构,具有分形特征。分形学是研究非线性问题的,它能够把刀具状态的复杂变化用简单的数字——“分维数”的变化来表征,能给出状态变化的量化指标,减少状态(或故障)的表征参数,从而使识别输出结果更加明显、直观。

1 刀具磨损监测平台

在刀具的磨损过程中,切削力是与刀具磨损状态十分密切的物理量,但力传感器的价格比较昂贵,在安装时也不是很方便;声发射传感器避开了噪声干扰的低频区,但声发射监测对设备要求较高,传感器的安装也比较困难;振动传感器包含了刀具磨损的大量信息,敏感度高,且振动监测系统的成本较低,传感器的安装也比较方便,因此在实际的工程应用中,振动监测系统应用比较广泛。

铣削过程中,铣刀、刀柄和主轴部分可看作是悬臂梁结构。在切削力的作用下悬臂梁产生弯曲,当弯曲所产生的最大变形能等于回到原位的动能时,悬臂梁产生简谐振动,其频率即为铣刀的固有频率。当刀具状态发生变化时,如磨损,会直接影响加工过程的动态特性,引起激振频率及幅值的变化,因此,通过监测振动信号能够了解刀具的状态。

1.1 硬件平台

振动传感器通过磁力座吸附在工件另一侧面(进给方向),传感器的位置通过专用量具保证在加工的过程中离工件上表面和侧面的距离保持不变,以确保在不同的加工条件下,检测的信号具有完全可对比性。加工过程中,监测的信号通过放大器处理后,经过A/D转换送入工控机进行相应的计算和处理,计算机给出刀具磨损识别结果。

四种典型的切削参数分别为:切削速度、进给量、切削深度和加工工件材料。实验材料为45号钢,刀具材料为YT15,主轴转速为500r/min,1000r/min,1500r/min;工件的进给量为0.5mm/r,0.8mm/r;切削深度是0.5mm、1.0mm、1.5mm;采用切削方式为对称铣削,为在实验中加快刀具的磨损和减少因冷却液对传感器造成的影响,选择未使用冷却液。

本次实验在三种工况下均采集了数组信号,每种工况又分别采集了磨损量为0、0.1mm、0.2mm、0.3mm、0.4mm、0.5mm共六种磨损状态的振动信号。采集到的每个数据样本的长度为10K,为程序中计算方便,选用8192个采样点。

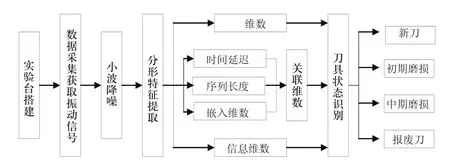

刀具工况监测的系统硬件架构主要由信号检测单元、信号处理单元、监测计算机构成;监测系统软件主要由信号检测和预处理程序、特征提取、刀具状态识别和评价程序组成,如图1。

图1 刀具磨损监测系统架构

1.2 软件平台

Matlab作为美国 MathWorks公司开发的用于概念设计,算法开发,建模仿真,实时实现的理想集成环境,是目前最好的科学计算类软件。小波工具箱提供了图形用户界面,它使Matlab的使用改变的更加简单、直观。启动Matlab后,在出现的命令行窗口(Command Window)中键入wavemenu后回车,就可以进入小波工具箱主菜单窗口;小波函数的GUI工作环境提供的图形工具有六大部分,在一维小波专用工具(Specialized Tools 1-D)下点击SWT De-noising 1-D按钮,就弹出一维平稳小波变换在消噪上的应用(Stationary Wavelet Transform De-noising 1-D)窗口。在该图形工具中,通过设置基小波类型、阈值形式等就可以获得消噪后的信号。

与其他高级计算机编程语言,如C语言相比较,Matlab语言执行效率较为低下,尤其是进行大规模的循环计算时,Matlab显得更加力不从心。在信号处理部分,由于维数算法会使用到大量的循环计算,因此可以采用Matlab与C++混合编程技术,把大量循环迭代的部分用C语言编写为Mex文件,可大大提高计算速度。

LabVIEW是一种基于图标的图形化开发语言,面向仪器的图形化编程语言,能够快速建立友好的人机界面,扩展能力强;它提供了与工程计算和数值分析软件Matlab的接口,因此,LabVIEW可以方便地使用 Matlab所提供的数值计算功能。

2 信号降噪处理

在振动信号的实际测量现场中,由于周围环境、电源电压不稳定以及测量仪器等原因都会带来噪声,所以必须将信号的噪声部分除去,提取有用信号。传统傅里叶分析的线性滤波器特性存在着去噪和保护信号突变的矛盾。而基于小波分析的时频滤波器,利用其带通滤波特性剔除或抑制噪声所在的频带中成分以达到去噪的效果。

针对本文采集的数据,采用db4基小波和默认阈值规则去噪效果最好。对振动信号进行小波分解、阈值处理和重构,能有效地去除信号中混杂的高频噪声,这也提高了分维数的准确性。

3 信号分形识别

在实际中,通过对刀具的振动信号波形进行研究得出,刀具振动信号的时域波形在一定的时域长度下存在自相似性(当然不是数序意义上严格的相似),因此可以用分形来描述其时间序列的不规则度。故障诊断过程实际上是以适当的特征描述对象,并且识别被描述对象的状态。刀具的每种磨损状态就是一个样本,其在特征上表现出共性,根据这些特征可以区别于其他类型的磨损状态。采用分维数方法对刀具振动信号进行磨损状态识别时,同样应对刀具不同状态的信号,建立其与分维数相关的特征模式。这些特征模式向量包括:盒维数、信息维数及关联维数等。

模式识别中一个良好的特征必须同时具备以下两点:同一工况下不同的状态特征值有变化,即可分性,相同的状态特征值基本不变或波动很小,即重复性。

图2对同一工况下的3组样本进行分析,同种磨损状态盒维数值波动范围很小,这表明具有很好的重复性。不同磨损状态盒维数值波动范围较大,这显示具有很好的可分性。

图2 3 组样本的盒维数

完好状态的刀具信息维数最低,报废刀的信息维数最高。随着刀具磨损程度的增加,信息维数的变化尽管微小但是一直处于上升状态。因此,可以基于信息维数监测刀具的运行状态。

另外,发生故障的刀具的关联维数远大于正常刀具,关联维数对刀具磨损的敏感性极强。

4 LabVIEW平台功能模块实现

LabVIEW通过图形符号来描述程序,它消除了令人烦恼的语法规则,减轻了用户编程的负担,可以把效率提高数十倍。利用LabVIEW中的Matlab Script节点,如图3,实现分形维数的计算和刀具磨损状态的识别。通过一个人机界面的简单操作,实现方便、快捷、准确地对振动信号的分析处理和模式识别,有一定的实用价值。

图3 LabVIEW中Matlab script节点

图4 LabVIEW平台功能模块

图4中,输入【登录验证】,在用户名和密码框格里输入正确的信息后,登陆成功和密码正确的控件变成绿色。

单击【读取信号】,弹出选择信号的对话框。原信号和消噪信号都以*.txt文件的格式保存在硬盘中,被选择的信号将在【信号显示】的“振动信号”和“消噪信号”波形显示器中显示出来。

设置【分维数计算】,关联维数程序根据设置的参数,如时延量、最小嵌入维数,开始对信号进行分维数计算。双对数坐标图和分维数值结果显示在面板上。

【识别】模块中,识别结果根据设置的各磨损状态分维数范围,点亮相应的刀具状态指示灯。从指示灯可看出,输入振动信号样本的三种维数识别结果都是中期磨损,与实际相符。

5 结论

刀具在整个磨损历程中振动信号分形维数的变化规律能较好地反映刀具不同磨损状态。仿真和实际应用表明,分形识别法以一种简单明了的方式来描述振动信号的正常与异常,可定量地识别刀具的磨损状态,且比传统的定性模式识别法更直观。

[1]徐玉秀,原培新,等.复杂机械故障诊断的分形与小波方法[M].北京:机械工业出版社,2003.

[2]石博强,申焱华.机械故障诊断的分形方法[M].北京:冶金工业出版社,2001.

[3]何正嘉,等.机械设备非平稳信号的故障诊断原理及应用[M].北京:高等教育出版社,2001.

[4]杨乐平,等.LabVIEW程序设计与应用[M].第2版.北京:电子工业出版社,2005.

[5]胡昌华,等.基于MATLAB 6.x的系统分析与设计——小波分析[M].西安:西安电子科技大学出版社, 2004.

[6]韩焱.分形理论及信号监测技术研究[D].南京理工大学,2004.

[7]何振宇. 基于小波分析和分形理论的结构损伤诊断[D].暨南大学,2006.