薄壁件立铣切削力的有限元模拟与实验研究

2010-08-23王聪康叶海潮余祖西

王聪康,叶海潮,余祖西,姬 伟

WANG Cong-kang, YE Hai-chao, YU Zu-xi, JI Wei

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

加工效率和加工质量是先进机械加工技术的研究核心。在航空航天制造业中,为了减轻重量,提高飞机和航天器的强度和机动性能,如飞机中的整体壁板、整体翼肋和发动机的涡轮叶片等薄壁件。这些构件形状复杂,刚度弱,精度要求高,加工中采用数控铣削成型。然而,在铣削过程中,由于其弱刚度特征、残余应力、过大切削力、装夹力等因素作用所引起的工件变形,使得实际切削参数不等于名义值,增大加工误差,从而降低加工精度及表面质量,甚至报废。为此,很多做切削仿真学者[1~4]致力于二维正交切削的研究其加工变形对加工误差的影响,而针对实际的三维斜角切削过程模拟研究的很少。因此,为了更好的发挥铣削仿真机能,提高实际加工精度和切削效率,笔者采用非线性功能强大的有限元求解器ABAQUS分析软件,综合考虑合理的斜角切削机理及材料物理性能,结合实验,建立了有限元模型,并对实际加工诸多因素进行了优化,提高加工质量,实现了对加工过程中的物理因素进行更好的快速控制。

1 有限元分析模型

1.1 三维斜角铣削模型建立

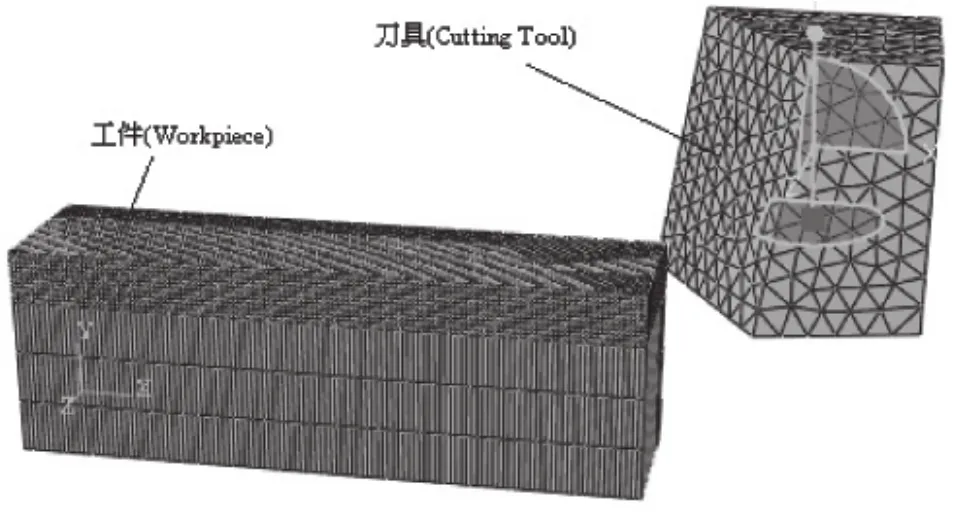

系统采用ABAQUS有限元分析软件的动力、显式分析模块。刀具单元选取为三角形单元,网格尺寸为0.51mm,单元类型为3节点三维缩减积分单元R3D3。工件网格采用局部网格技术,在应力较集中的部位采用较密的网格,网格尺寸为0.10mm,在距离切削较远的部位采用较粗大的网格,网格尺寸为1.00mm,单元类型为六面体8节点三维实体缩减积分单元C3D8R。通过有限元软件建立的有限元铣削模型如图1所示。

图1 斜角切削有限元模型图

1.2 工件材料本构模型的建立

1.2.1 材料的本构关系

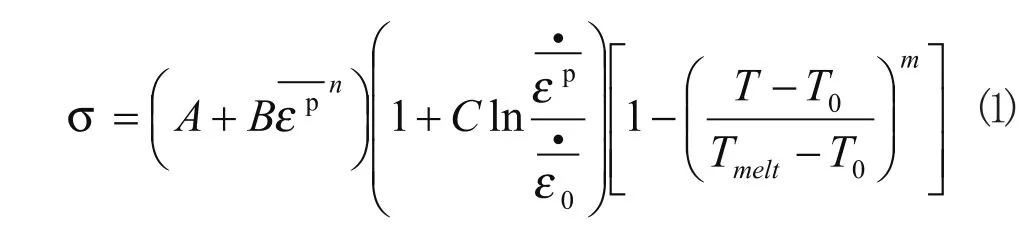

本文采用 Johnson-Cook准则来描述工件材料[5]。Johnson-Cook准则常用于模拟金属材料从低应变率到高应变率下的动态行为,该模型利用变量乘积关系分别描述应变、应变率和温度的影响。Johnson-Cook准则具体表述为:

1.2.2 材料的失效准则

随着刀具的切入,当工件材料的等效塑性应变D达到1.0时,材料失效,实现被切单元与工件脱离。其失效准则是把每个工件单元定义为等效塑性应变:

1.3 材料的热参数

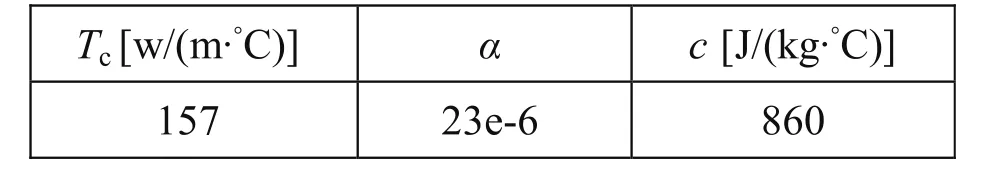

材料的热参数包括[6]:1)热传导率Tc;2)热膨胀系数α;3)比热c。铝合金7075-T7451的热参数值如下表1所示。

表1 铝合金7075-T7451材料的热参数

2 切削加工过程模拟

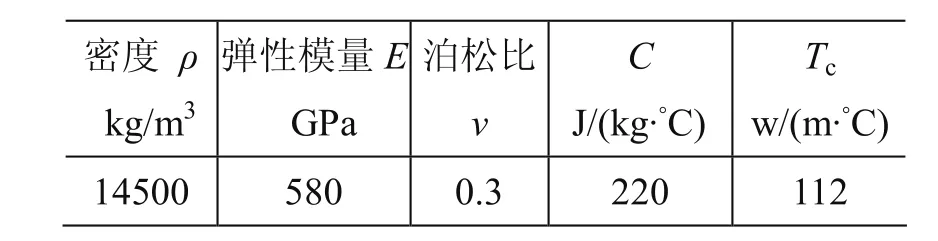

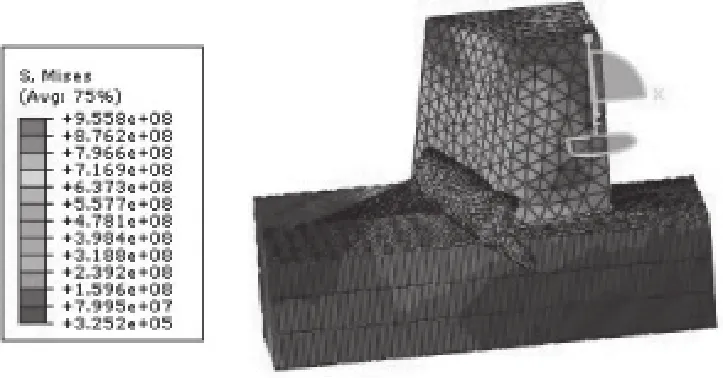

本研究刀具前角αn=19°,刃倾角γ=29°,宽度设为3.8mm,其材料性能参数如表2所示。工件尺寸为12mm×3mm×5mm,材料选定为航空铝合金7075-T7451,其主要力学性能参数如表3所示,其他性能参数见参考文献[6]。模拟分析过程,刀具切削线速度设为V=15 mm/s,切削深度为0.5 mm,进行模拟分析计算,具体模拟过程,如图2所示。

表2 合金刀具材料参数

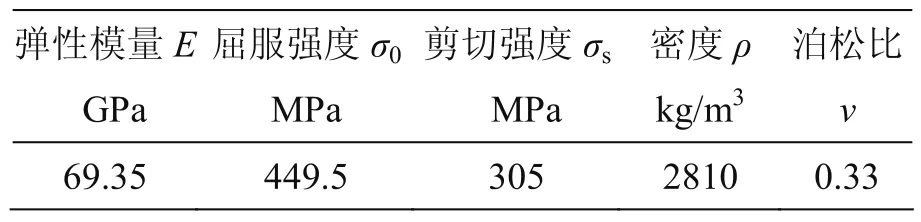

表3 7075-T7451铝合金材料的力学性能参数

图2 加工过程模拟

3 仿真结果与分析

3.1 切削力仿真值

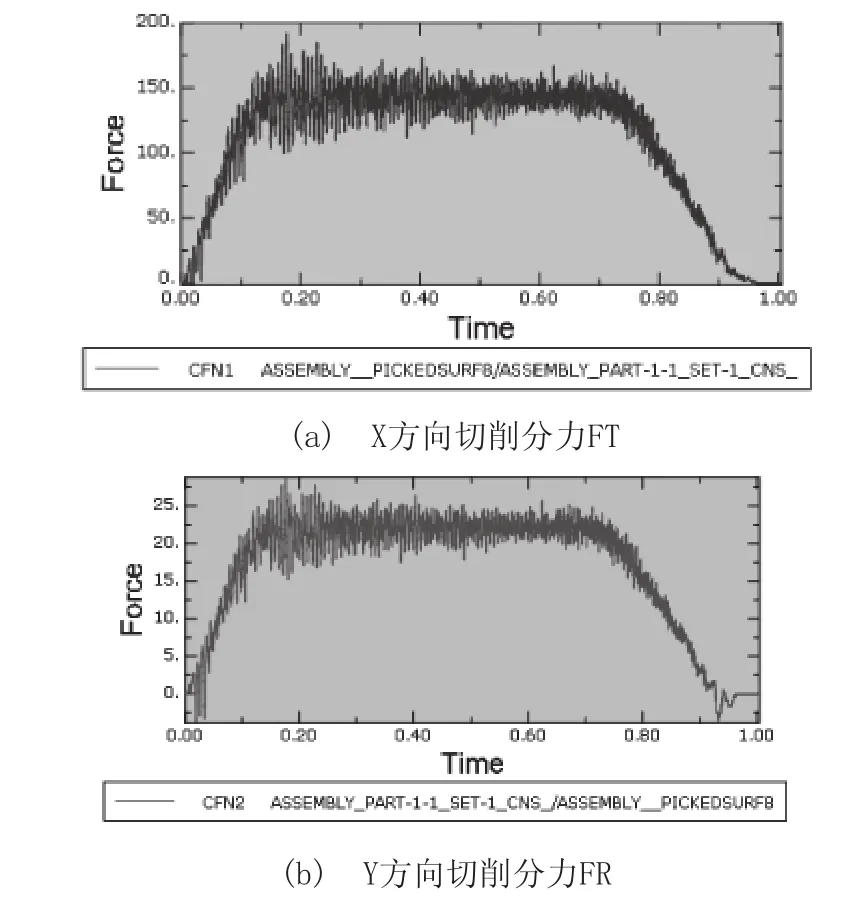

切削力仿真模拟值,根据上文参数设定得到表4中X轴方向切削分力FT、Y轴方向切削分力FR、Z轴方向切削分力FA及切削合力F的仿真值,与实验值进行数据比较。如图3所示为工件—刀具所受的Force—Time图。

3.2 切削力试验值

为了验证三维斜角切削数值模拟结果的精确性,本研究结合工厂常用铣削厚度的实验值与仿真值进行比较。实验工件材料为航空铝合金7075-T7451,刀具采用与模拟中相同几何角度的Φ16两齿整体硬质合金立铣刀,螺旋角αh=30°。切削试验是在高速精密五轴联动米克朗UCP600 Vario数控加工中心上进行的,切削力测量采用Kistler9257B型三向压电式测力仪。每一微段铣削保证宽度b=3mm,铣削厚度h设为 0.5 mm,测得铣削力如下表4中的FT、FR、FA及F的实验值。其切削力测试系统如图4所示。

图4 切削力实验测试系统

3.3 结果分析

在相同参数设置的条件下,对三个方向切削力及合力的仿真值与实验值进行分析比较,如表4所示。

1)从表4中数据可知,FT、FR、FA及合力F方向的仿真值与实验值误差均小于9% ,其中X轴主方向切削力FT、合力F的仿真值与实验值均很接近,精度很高,Y轴方向的切削力FR及Z轴方向的切削力FA误差稍大。原因:实验中铣刀变形,刀具前角及刃倾角稍有偏差导致,可进一步改善刀具参数及添加材料属性,实现仿真的逼真性。

表4 切削力对比

2)从图4中可以看出,当刀具刚刚完全切入工件时,各方向所受的力最大,且波动最大,之后逐渐在一平稳值上下波动越来越小。原因:随着刀具切削刃的进入,切削力的逐渐增大,引起加工振动所致。

4 结论

1)本研究所建立的薄壁件铣削加工模型,获得了加工过程中应力的分布规律,刀具所受的三个方向分力及合力的情况,优化了铣削参数。从结果分析中可以看出,较已有的有限元模型,加工过程模拟更贴近工程实际,从而验证本三维斜角切削模拟的精确性。由于没考虑刀具的磨损、机床的振动等因素的影响,导致模拟值与实验值存在一定的误差。如果进一步考虑各影响因素将会使模拟误差更小。

2)刀具刚好完全切入工件时,振动最大,切削力最大。改善切削刀具参数,机床稳定性能可更好的保护刀具。

[1]O.Pantale,J.-L.Bacaria,O.Dalverny,et al.2D and 3D numerical models of metal cutting with damage effects[J].Computer methods in applied mechanics and engineering,2004(193): 4383-4399.

[2]万敏,张卫红.薄壁件周铣切削力建模与表面误差预测方法研究[J].航空学报,2005,26(5):598-603.

[3]毕运波,柯映林,董辉跃.航空铝合金薄壁件加工变形有限元仿真与分析[J].浙江大学学报,2008.03,42(3):397-402.

[4]路冬,李剑峰,融亦鸣,孙杰.航空铝合金7075-T745三维铣削过程的有限元仿真[J].中国机械工程,2008,19(22):2708-2710.

[5]G.R.Johnson,W.H. Cook,Fracture characteristics of three metals subjected to various strains, strain rates,temperatures and pressures,Engrg. Fracture Mech.1985,21(1):34-48.

[6]王祝堂,田荣漳.铝合金及其加工手册[M].长沙:中南大学出版社,2000.