基于Profibus-DP的烧结燃料破碎控制系统

2010-08-18吴伟宾

吴伟宾

(福建三钢(集团)有限责任公司,福建 三明365000)

传统的烧结燃料破碎控制系统采用PLC点到点硬接线的方式,现场所有信号需通过控制电缆一一对应从现场敷到PLC站内,布线安装工作量大,干扰信号多。由于电气设备分布区域广,工业粉尘多,环境条件恶劣,烧结燃料破碎生产线要求电气控制系统具有更高性能。为使该生产线能够高效、稳定运行,便于监视控制和维护,更好为工艺生产服务,降低总投资成本,因此,燃料破碎生产线控制系统采用先进的Profibus-DP工业现场总线,取代传统PLC点对点硬接线的控制方式[1]。

1 Profibus现场总线技术

Profibus是一种不依赖于设备生产商的现场总线标准,广泛应用于工业自动化领域中。Profibus根据应用特点分为Profibus-DP、Profibus-FMS、Profibus-PA 3 个兼容版本。 其中Profibus-DP是一种高速(数据传输率可达12 Mbit/s)经济设备级网络,用于现场控制器与分散I/O之间的通信;Profibus-PA专为过程自动化而设计,采用IECI158-2标准,提供本质安全特性,适用于安全性要求较高以及由总线供电的场合;而Profibus-FMS主要解决车间级通信问题,实现中等传输速度的循环数据或非循环数据的交换任务[2-3]。

Profibus-DP使用物理层、数据链接层(第1层、第2层)和用户接口,用于现场层的高速数据传送,主站周期读取从站输入信息并向从站发送输出信息。总线循环时间必须比主站程序短。此外,Profibus-DP还提供智能化现场设备所需的非周期性通信以确定组态、诊断和报警处理及复杂设备在运行中的参数。Profibus-DP的基本功能和特性为[1-4]:1)支持远距离高速通信,波特率为0.096~12 Mb/s,波特率12 Mb/s时最大距离为100 m;波特率15 Mb/s时最大距离为200 m,可通过中继器加长;2)采用分布式结构,各主站间为令牌传递,主站与从站为主从传送,每段可达32个站,段间采用连接器连接,最多可达126个站;3)诊断功能,经扩展的Profibus-DP的诊断功能能快速定位故障,总线传输诊断信息并由主站采集;4)可靠性和保护机制,Profibus-DP可允许构成单主站或多主站系统;5)开放式通信网络;6)易于安装。

Profibus-DP系统具有3种类型设备:1)一级 DP主站(DMP1),即中央控制器(如 PLC、PC),在预定的信息周期内与分站交换信息;2)二级DP主站(DMP2),指组态设备、编程器或操作面板,完成系统操作、各站点的数据读写、系统配置、故障诊断以及系统监视等;3)DP从站,即采集输入、输出信息和发送外围设备(PLC、HMI、分散式 I/O、驱动器、传感器、执行机构等)。

2 基于Profibus-DP烧结燃料破碎控制系统

2.1 系统硬件构成

该烧结燃料破碎控制系统是由上位机、PLC、Profibus-DP现场总线、变频器、现场模块和设备组成,其控制系统结构框图如图1所示。

图1 控制系统结构框图

1)上位机 上位机采用带CP5611网卡的工控机,通过Profibus电缆连到PLC CPU的DP接口。在上位机上可完成系统组态、操作、监控等功能。

2)PLC系统 PLC系统的输入信号包括运行、停止、过载保护等反馈信息;输出信号包括运行、停止信号。这里PLC选用SIEMENS S7-300系列,该系列PLC自带2个DP接口,功能强,扩展方便,性价比高,能够完全满足系统控制要求。该PLC作为PROFIBUS-DP网络主站,将控制命令传送到各控制设备,采集并处理DP从站的信息[5]。

3)Profibus-DP现场总线 Profibus-DP现场总线采用图尔克Profibus 455屏蔽总线电缆,其中,去取4皮带PLC联锁总线负责反馈后道生产线故障或不正常状态,再决定该控制系统是否减产或停产。

4)变频器 采用DANFOSS型变频器,并通过DP接口和PLC相连,将运行和故障信号通过DP总线传送至PLC处理。

5)现场模块 现场模块直接挂接在总线上,包括图尔克FXDP-IOM88-0001和BL67。FXDP-IOM88-0001实现手动、自动选择,启动、停止,电铃预示、安全开关、拉绳开关(事故开关)等功能[6]。

2.2 系统软件组态及监控系统设计

2.2.1 上位机监控软件

上位机监控显示采用西门子WinCC6.0软件。WinCC不仅包含大量图形工具,用户能够快速简单开发系统,而且还提供实时过程监控、报警和报警管理、报表、实时及历史曲线分析、系统扩展等强大功能。数据库以SQL SERVER2000为基础,专门定制用于WinCC的数据库。WinCC用户对数据库的访问是透明的。用户可在工作站方便获得实时过程信息,进行交互操作。

2.2.2 下位机编程组态

下位机PLC编程组态采用STEP7(5.2SP)软件。在系统硬件组态完成后,为每个站点分别编制一个控制功能块FC,通过系统组织块OB,调用相应的控制功能块FC,实现整个系统功能。其中,PLC程序采用梯形图编制,便于设计、维护人员有效操作和使用。

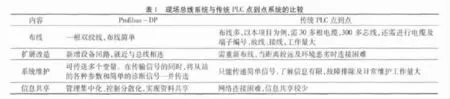

3 系统优越性

与传统的采用PLC点对点硬接线烧结燃料破碎生产控制系统相比,该控制系统在布线、扩展改造、系统维护、信息共享等方面存在极大优势。二者之间的比较详见表1。

4 结束语

该烧结燃料破碎控制系统已投入使用,运行结果表明:该系统可靠性高,运行稳定,人机界面友好,操作和维修简单,各项性能指标均达到预期要求。同时,采用现场总线避免了大量点到点的电缆敷设,降低线路敷设难度和施工复杂性,节省了投资、安装、调试及维护的费用,投产后提高烧结燃料破碎生产线的作业率,具有显著的经济效益。可以预见,随着数字化和网络化时代的到来,现场总线技术在自动化控制系统中必将得到广泛应用。

[1]邹益仁.现场总线控制系统的设计和开发[M].北京:国防工业出版社,2003.

[2]杨永红,谢永洁,何剑锋.Profibus现场总线在润滑油包装装线上的应用[EB/OL].2007.http://www.plc-fa.hk/detail.asp?id=3055.

[3]芦建军.Profibus-DP现场总线在煤矿设备监控系统中的应用[EB/OL].2009.http://www.chuandong.com/publish/tech/application/2009/5/tech_3_16_13735.html.

[4]罗红福,胡 斌,钟存福,等.Profibus-DP现场总线工程应用实例解析[M].北京:中国电力出版社,2008.

[5]西门子公司.Siemens产品目录[Z].西门子(中国)有限公司自动化与驱动集团,2005.

[6]图尔克公司.工业现场总线Profibus-DP[Z].图尔克(天津)传感器有限公司,2005.