大型发电设备转轮制造工艺方案研究分析

2010-08-16哈尔滨大电机研究所童文波

哈尔滨大电机研究所 童文波

作为重大装备制造业的大型发电设备,设计起来很难,制造出来更难。世界流行的“诺浩”(Know how),直译为“知道怎么做”,转译为“诀窍”,现在俗称为“核心技术”,是绝对保密的,要求自主创新发明,花钱是买不来的。三峡右岸机组国内中标、承包制造,实现了国产化。采用的许多先进工艺,达到甚至优于国外先进水平,且可用于正在开发的1000MW级巨型发电设备。

1 加工难度

发电设备中最关键的是转轮,首批中标的三峡左岸14台机组中有5台采用热弯模压成型,有9台采用铸造成型,最后皆经数控加工。其转轮由上冠、下环和叶片三部分组成,有15个叶片,但形状奇特,呈“X”型。其特点是:①接近于梯形的每个叶片的2个对角上翘,其余2个对角则下弯;②叶片与上冠的接触边比其与下环的接触边长;③15个叶片的出水边不在同一轴截面上,呈空间曲面。

由于电站水头变化范围很大,最大值(113m)与最小值(61m)之比高达1.852倍,容易引起机组运行的不稳定,而采用该型叶片的转轮可以解决这个问题,但加大了制造难度。

2 热弯模压

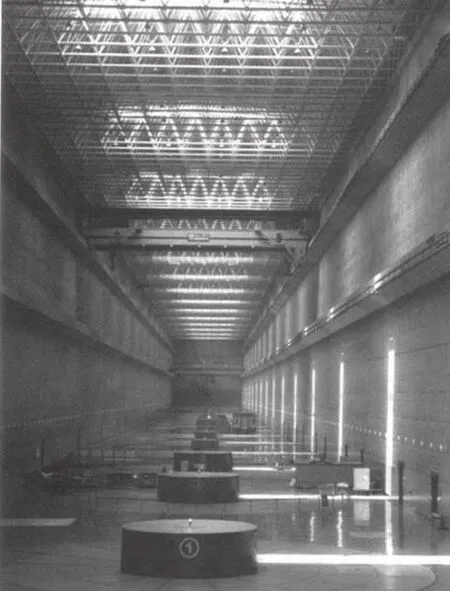

转轮直径10.6m、高5.06m、重达445t,属当前世界之最。转轮制造最关键部分是叶片,它具有复杂的空间曲面,表面又呈流线型,断面又不断变化,加工难度很大。

相对于传统的铸造工艺,采用厚钢板过巨型压模热压来使叶片成型的方法是最近几年新开发的先进工艺。它的优点是:①材质好。不存在铸造时难免出现的疏松、缩孔、夹渣、偏析、砂眼、针孔等缺陷;②厚度薄。采用钢板坯材,可使叶片厚度相对减薄到220mm(若用铸件,可达300mm以上);③型线好。采用成型模具热压,能保证叶片型线准确,重量偏差可控制在2%~3%范围内,型线误差可控制在2mm以内,而铸件则远远不如;④余量小。钢板模压留给数控切削加工的余量只有10mm~12mm,如果铸造,即使余量再大也难免出现变形、黑皮等。⑤花费少。铸造须用木模图等,需多花费50~120万美元,而钢板模压则不必;⑥可焊性好。钢板以焊接性能优于铸件;⑦铲磨量小。

3 铸造成型

传统的铸造工艺虽然在许多方面比不上热弯模压工艺,然而铸造工艺的不断革新和现代化则又当别论。例如,①采用叶片浇注全过程的计算机模拟系统便可优化铸造工艺,加之采用炉外精炼新技术,可使型砂铸造叶片毛坯的质量大为提高。②采用现代化精密铸造工艺,如电渣重熔铸造法,不仅可使铸件任一方向的强度达到较高值,而且可大大减小所留存的加工余量。③铸造周期较短、成本较低,而钢板模压则与此相反。④铸件强度均匀,而钢板是沿轧制方向的强度高,但其断面尤如多层薄饼状,沿其轧制的垂直方向强度就差些。现代化铸造工艺达到的新水平,促使许多厂商仍然对其青睐,何况还有利于综合技术经济指标的提高。

4 焊接工艺

焊接工艺的制定是在美国ASME标准基础上完成的,其中包括焊接方法、预热温度、头形式、保护气体、试件尺寸及厚度、焊接规范及熔敷金属的过渡形式、热处理循环、无损伤检验、试件取样及力学性能的试验方法、评定标准等。

4.1 人工焊接

选用了数字脉冲半自动气体保护焊机,电源采用微机数控式逆变,输出稳定,根据焊接电流的变化自动调整最佳的脉冲频率,可以弥补焊工在操作技能上的某些不足。电源内置多种焊接程序:有专用于不锈钢材料的;也可根据焊丝直径、焊接方法、焊接材料设置焊接程序,以调节焊接电源的脉冲频率。由于转轮流道较长,特殊配置了加长电缆,送丝稳定。

4.2 机器人焊接

三峡转轮采用机器人自动焊接新工艺在国际上也是第一次,应用机器人取代手工焊接的工作量约占总焊接量的40%以上,其优点是:速度快、质量好、效率高,而且不受人的因素影响,比如人眼视力错觉、体力疲劳、精神波动等对操作的影响。机器人自动焊接设备包括具有转位和顶起功能的变位机、埋弧焊机器人及相应软件等。其软件可对六个轴进行编程,能对焊枪位置和状态进行准确控制。焊接参数设置于焊接程序控制器中。为显示焊接编程路径,提供了两个编程座标平面的图形界面。焊接时采用单极双实心焊丝。为了控制焊接变形,采用2台机器人在转轮上相隔180~对称分布的2个叶片上同时施焊,在焊接过程中,工件始终处于120~预热状态。

5 数控加工

不论采用模压还是铸造,叶片都必须采用精密数控机床进行加工切削。数控加工是当今世界水轮机转轮叶片机械加工的发展方向,也是考查其制造水平是否先进的重要标志。它的优点是:型线准确、波浪度小,重量偏差小,表面粗糙度易保证,省去人工铲磨,简化静平衡试验中的配重。混流式转轮叶片没有任何基准的自由曲面,叶片的上冠边和下环边坡口空间扭曲较大,坡口角度也不对称,在数控加工软件编程方面存在很大难度,在防止正面和背面错位、提高加工效率等方面也存在很多困难。

为了开发和应用这种先进工艺,解决了曲线设计、复杂曲面拟合、边界模型建立、四个层次造型功能、刀具与曲面间的干涉修正、刀具最佳优择、多曲面边界对刀具运动的约束等课题。还采用曲面造型、刀位计算、后置处理等方法解决了数控加工最为关键的编程问题;采用计算机自动三点找正方法解决了正面和背面错位的问题;采用模拟加工取代试加工,从而缩短了加工时间、提高了加工效率;修改了龙门铣的铣头后置程序,优选了加工刀具,提高了加工质量和效率。由于引进了装备有西门子公司840系统软件包、CAD自动辅助编程、自动误差补偿等系统的德国五轴联动大型数控龙门铣床,并进一步拓宽了软件二次开发功能,实现了整台转轮叶片的全方位数控加工,其中包叶片的正面、背面、上冠边、下环边、进水边、出水边等。

6 光学测量

三峡转轮叶片尺寸巨大、叶片截面样板长度有限,有许多测不到的型面,必须采用精密光学测量系统。该系统由2台CCD数码摄像机、1台工作站计算机、各种规格的测量光笔、基准校正棒、通讯能源电缆、雷尼绍测量头、打印机等组成。其测量原理类似于人眼视物,由摄像机摄取实物照片,并根据其二维座标值,利用2个已知三维角度及空间位置的相机,再通过复杂的数字计算就可得也已知点的三维座标值。该系统的优点是:在整个测量过程中始终采用同一个XYZ直角座标系,并可直接同转轮 CAD理论尺寸相比较。它能对难以测量到的部位进行测量。测量时2台摄像机的对称中心夹角应保持在60º到90º之间,而且应同时工作,光探头应放在需测处。该装置为便携式,适合于车间现场和大范围测量。

7 运输途径

大型发电设备尺寸超过陆路运输中的桥梁、隧道等限制。过去往往采用半分结构,运到电站工地后再将2半组焊成圆。在工地组装、焊接加工、热处理等,都须配备相应设备及工艺装备,难度很大。为了解决这个难题,采取了下述3项措施。

7.1 渤海分厂。 早在1990年就在渤海湾的葫芦岛上建成并投产了东北滨海水电设备大件加工厂(现名为葫芦岛滨海水电大件制造有限责任公司),由哈电与原渤海造船厂合资兴建。组焊加工后经过海上和江上运往电站工地(如三峡)。

7.2 江海联运。另外一条是由哈市松花江运到抚远港口,换装江海联运船后,经俄罗斯内河到达尼古拉耶夫(庙街)出海(如1000MW火电定子)。

7.3 昆明分厂。在发改委、国资委领导下,已加盟哈电的昆明电机厂正在扩建厂房、安装现代化大型设备。从大东北到大西南,几乎穿越全国,缩短运输距离。水力资源多在大西南。就地制造、就近安装,缩短了运输距离,强化了市场竞争实力。

8 结论

在引进技术和设备的基础上,通过消化、吸收、再创新,国内厂家圆满地完成了所承包的三峡右岸和地下厂房的14台机组,所采用的加工设备、工艺装备、工艺方案等,都是世界公认为最先进的。可用于正在研制的1000MW及以上的巨型发电设备。