可靠性强化试验理论分析及其在引信中的应用

2010-08-14刘加凯齐杏林贺连梁李宁

刘加凯,齐杏林,贺连梁,李宁

(1.军械工程学院,河北 石家庄 050003;2.驻724厂军代室,辽宁 沈阳 110000)

1 引言

1988年美国的G.K.Hobbs博士提出了高加速寿命试验(HALT)和高加速应力筛选(HASS)。前者用于产品的设计阶段,目的是快速暴露产品的设计缺陷,以便及时改进设计,提高产品的固有可靠性;后者用于产品的生产阶段,目的是快速暴露产品生产过程中的各种制造缺陷,为用户提供高可靠性的产品。1994年,波音公司在产品设计阶段应用HALT时,将其命名为可靠性强化试验(RET),明确了HALT与产品寿命试验中加速寿命试验(ALT)的区别。

可靠性强化试验通常采用人为施加的强化应力环境进行试验,快速激发产品的潜在缺陷使其以故障形式表现出来,通过故障模式分析、故障机理分析和改进措施消除缺陷,从而提高产品的可靠性。可靠性强化试验并不强调试验环境的真实性,而是在保证失效机理不变的情况下,强调试验的激发效率,实现研制过程中可靠性水平的快速增长[1-2]。

强化试验机理是可靠性强化试验的理论基础,对可靠性强化试验技术的深入研究及应用具有重要的指导意义[3]。关于引信的可靠性强化试验,根据相关的文献,国外已经展开研究,本文在分析可靠性强化试验机理的基础上对引信可靠性强化试验的应用进行探讨。

2 理论分析

2.1 理论依据

故障物理学是可靠性强化试验的理论依据,它把故障或失效当作研究的主要对象,通过发现、研究和根治故障来达到提高可靠性的目的。

所谓故障物理学,就是指一种评估缺陷和应力对产品可靠性的影响,并通过正常设计、装配和支持性方法来评估故障和减少故障的一种分析方法。进行故障物理分析的关键是要弄清产品寿命周期内的载荷和应力,产品的结构、潜在缺陷和故障机理。该方法通过应用加速试验激发出缺陷,进行故障定位和机理分析及设计更改,通过这种反复迭代过程,从而实现在设计过程中将可靠性纳入产品;同时通过提高制造能力来促进高质量生产,在制造过程中将可靠性纳入产品。

故障物理学是一种实际而科学的可靠性分析方法,应用这种方法可通过对产品实际可靠性的评估而鼓励创新设计,在军用和民用产品上都可使用。传统的可靠性评估技术往往会由于缺少足够的故障数据,不利于新材料、新工艺和新结构的应用,从而就会对产品可靠性提高过程产生阻碍作用[4]。

2.2 理论基础

利用可靠性强化试验的根本目的是通过强化设计,快速获得高可靠性产品,降低研制生产成本,使产品尽早进入市场和提高市场竞争能力。链条理论和强度干扰理论是可靠性强化试验的理论基础。

2.2.1 链条理论

所谓链条理论是指一根链条的强壮度取决于构成链条的各链条环节中最薄弱的一环,即链条中最薄弱的环的寿命就是整个链条的寿命。同样,一个电子系统强壮程度与其最薄弱的分系统或部件相同,即系统中最薄弱的部分一旦出现故障,整个系统就会随之出现故障并失去功能,因此最薄弱部分的寿命就是整个系统的寿命。

现代产品市场竞争非常激烈,产品制造商都力图找出产品的薄弱环节并加以排除,提高设计裕度,确保其在寿命期内不出现或少出现故障。可靠性强化试验正是实现这一目标的有力工具。

2.2.2 强度干扰理论

众所周知,任何产品在贮存和使用过程中,均会遇到各种应力。这些应力可能是由使用中遇到的温度、振动、低气压、力学和生化环境等因素引起的,也可能是由电压、电流、力等使用负载引起的,而且应力的大小在产品寿命期各个阶段往往随具体状态的不同而发生变化。经统计,产品在寿命期内遇到的应力呈高斯分布,如图1中左边曲线B所示。另一方面,任何产品群体中的各个产品或产品的各部分耐环境应力的分布也呈高斯状,如图1中右边曲线A所示[5]。

图1 产品耐应力强度与使用应力强度关系

当这两个分布相重叠时,重叠部分表示的就是耐环境应力能力较低的部位正好处于使用中遇到的最高应力的作用下,从而使该部位在应力作用下产生故障。传统的产品耐应力设计往往以规范规定的应力为依据,而规范中的应力一般是根据实际使用中遇到的极端应力来确定的。按照这种设计思路得到的产品,往往不能保证每个产品或产品的每一部位对环境应力的耐受能力均与设计要求相一致,而是如上所说的呈正态分布,只是其平均值与设计要求值相近。即使设计人员已经预留了一定的设计欲度,也只是增加产品耐环境能力达到和超过设计要求的比例,而产品耐应力分布图的左边尾部总会与使用中遇到的应力分布图的右边尾部相交,进而不可避免地在使用中出现故障。

另一方面,随着产品使用或贮存时间的增加,外界应力作用或产品使用不当等原因(例如老化)都可能使产品变得更为脆弱,从而使图1中的曲线A左移成为曲线A’,增加了与曲线B重叠区的面积,即增加了产品产生故障的概率;当在使用中施加的载荷或遇到的应力超过规范规定值时,会使图1中曲线B右移成为曲线B’,同样会增加与曲线A重叠区的面积,即增加产品产生疲劳损伤和出现故障的概率。

当上述情况用于试验时,则使用应力强度变为试验中施加的应力和负载强度(图2中曲线C代替了图中1的曲线B)。众所周知,无论采用什么样的技术,都不可能使产品各部分受到的试验施加应力完全一样,因此产品各部分受到的外部应力也呈正态分布。一旦这两个分布曲线相重叠,产品中的缺陷便会被激发并发展成故障,如图2所示。

图2 产品耐应力强度与试验应力强度关系

在可靠性强化试验中,应用步进应力方法使试验施加应力曲线C不断右移;同时,由于对应力激发出的缺陷采取了纠正措施而使产品的耐应力强度增加,其曲线A也不断右移,产品变得越发强壮。由于试验最终施加的应力超过规范规定或使用中遇到的应力,即图2中Cn曲线远高于图1中的曲线B,而且已针对此高应力下激发出的缺陷采取了有效的设计改进措施,因而产品耐应力强度分布曲线大大右移,使图1中的曲线A变为图2中的曲线An,远离图2中原来曲线A位置,如图3所示。

图3 强化设计后产品耐应力强度与使用应力强度关系

从图中可以看出,应用可靠性强化试验进行强化设计的结果是,由于使用应力曲线B不变化,而原来的曲线A右移变为曲线An,使得B和An两个曲线之间的距离大大增加,即产品最弱部分的耐应力强度远远超过实际使用中可能遇到的最大应力强度,不再出现图1中两曲线重叠现象,从而即便在使用中出现意外的应力,产品仍能保证不出故障,得到高可靠性产品[6]。

2.3 三类强化模型

可靠性强化试验实际上是利用产品中的缺陷部位比正常部位应力易以集中的特点,在机械应力和热应力的作用下,应力在缺陷部位迅速积累而使其出现疲劳损伤或遭到破坏,进而找出产品中的缺陷。以下对可靠性强化试验的三类模型进行分析。

2.3.1 Arrhenius模型

在强化试验过程中常出现几种现象,如机械疲劳损伤、磨损、化学反应、电子迁移。这些现象的发生过程可以通过不同的数学模型来表示,其中化学反应和迁移效应从发生到结束都是根据Arrhe nius模型或是其近似。Arrhenius方程为[7]:

式(1)中:R——反应速度;

A——经验常数;

Ea——活化能(eV);

K——波耳兹曼常数(8.617 E-5 eV/K);

T——绝对温度(K)。

从上式可知,当试验产品确定后,其反应速度与温度成正比。

由式(1)可推出强化试验的加速因子,其表达式为:

式(2)中:AF——加速因子;

Tstress——强化试验中所施加的温度(K);

Tuse——其它环境中的温度(K)。

根据公式(2),假设活化能Ea为1.0 eV,强化试验中所施加的温度为120℃(393 K),而GJB 150《军用设备环境试验》中关于高温试验所施加的温度为70℃(343 K)。

将各数值带入式(2),得到当可靠性强化试验的温度为120℃时较GJB 150中所施加温度(70℃)的加速因子为AF≈74。因此,强化试验中在120℃保温39 min,则相当于在70℃时保温48 h,满足GJB 150所要求的保温48 h的要求。

Arrhenius模型在电子产品的加速可靠性试验中,特别是加速贮存可靠性试验中得到了比较广泛的应用[8]。

2.3.2 Miner标准模型

机械应力引起的机械疲劳损伤可以通过多种数学模型表示,最简单的是Miner标准模型,它指出了疲劳损伤是可以累加且不可以恢复的,累加是以一种简单的线性累加,也就是说,不同应力造成的损伤程度可以累加在一起,当达到1的时候,那么就达到产品的疲劳寿命,故障也就出现了。Miner标准模型如式(3)所示:

式(3)中:D——敏纳累积疲劳损伤函数;

N——应力循环次数;

S——单应力面积施加的应力;

β——材料特性(一般取8~12)。

在可靠性强化试验中,假设β为10,当振动量级RMS增加一倍,那么疲劳损伤累积的速度就要加快1024倍,这就意味着试验的时间(循环次数)可以缩短1024倍。这种加速模型在机械引起的疲劳损伤和其它类型故障模式都通用。需要注意的是每个循环施加的应力对疲劳损伤是累加而不可逆的。

另外,零部件在使用过程中出现非老化性损伤通常是由于本身存在的缺陷而导致其应力增加所致。事实证明,对于有缺陷的产品,缺陷处应力集中系数高达2~3倍,疲劳寿命就相应地降低了多个数量级,这样就使有缺陷元件和无缺陷元件在相同的强化应力作用下疲劳寿命拉大了档次,使有缺陷元件迅速暴露的同时无缺陷元件的损伤甚小。根据文献[9],在波音飞机公司实验室中,可靠性强化试验发现的故障和市场记录下来的故障是相对应的,且高应力下所造成的疲劳损伤实际上和低应力多循环所造成的损伤是一样的。

2.3.3 温变率与循环次数的关系

温度循环属热疲劳性质,Smithson的研究表明,温度变化率与激发缺陷所需的温度循环次数具有如下的关系[5]:

式(4)中:Y——温度变化率;

X——温度循环次数。

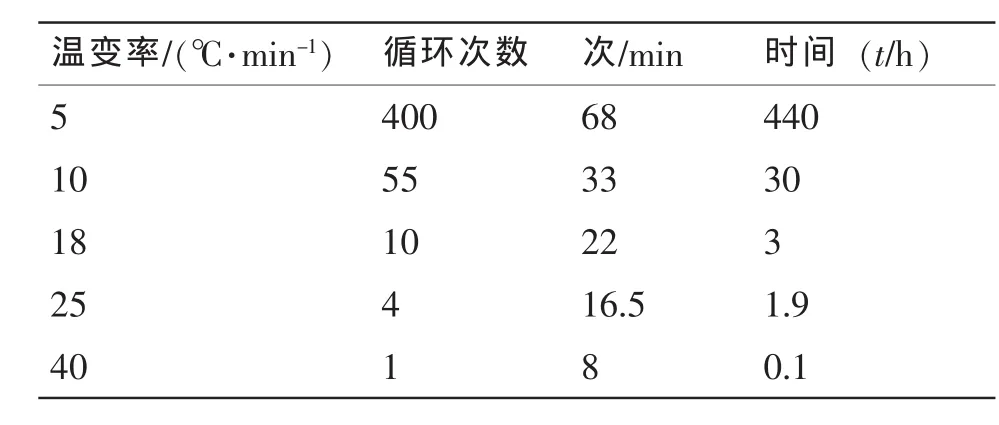

表1列举了不同温变率与循环次数间的关系。由表1可以看出,温变率5℃/min下进行400个68 min/次的温度循环与温变率40℃/min进行1个8 min/次循环的效果是一样的,而两者所花的时间比达到4400:1。因此在温度循环试验中,温变率越高,产品疲劳和破坏越快,试验时间越短[10]。

表1 不同温变率与循环次数之间的关系

3 可靠性强化试验在引信中的应用

随着电子技术的迅速发展,引信系统由传统的机械结构系统过渡到复杂的机电或电子系统,各类新型机电引信、无线电近炸引信、电容近炸引信和电子时间引信不断涌现,各种新型电引信的研究方兴未艾,引信的结构变得越来越复杂,所采用的零部件数量也越来越多,必然会带来总体可靠性下降的问题。为了在武器装备中抢占先机,要求高性能高可靠性的引信尽快装备部队,如何改善和提高电引信的可靠性,缩短引信的研制周期,以及降低全寿命周期的费用已经成为引信研究领域中一个不容忽视的问题[11]。

传统的环境模拟可靠性试验的特点是,尽可能地模拟真实环境,而且是典型的真实环境,再加上设计裕度确保引信的可靠性,因此环境模拟的真实程度和设计裕度的大小就成为两个关键的因素。要提高引信储存可靠性就必须对引信储存环境进行更真实的模拟,提高设计裕度,这样一来试验难度增大、周期拖长、成本增加。虽然GJB 573A-98中关于气候试验采用了加速环境试验,但试验时间还是偏长,如温度与湿度试验需要将裸露的引信在温度和湿度环境条件下放置28天等。另外,随着科学技术的发展和工业水平的提高,加快了材料、元器件和工艺质量的改进速度,使引信的可靠性水平有了较大的提高,其潜在的缺陷隐藏极深,难以用环境模拟试验激发。即使通过了可靠性鉴定试验,潜在的缺陷仍然残存不少,随时都可能在使用时暴露并引发故障。因此,传统的可靠性试验越来越难以适应高速发展的引信技术的需要。

通过对可靠性强化试验进行理论分析,在产品的研制过程中应用强化应力来激发产品的潜在缺陷,能够大大提高产品的可靠性,缩短产品的研制周期并节省成本。可靠性强化试验在引信研制过程中的应用恰恰克服了传统可靠性试验的缺陷。

初步分析表明,可靠性强化试验在引信的研制过程中的应用具有如下意义:

1)可以为引信的设计者和制造者改进引信设计和工艺的薄弱环节提供准确的信息,快速提高引信储存可靠性,大大缩短引信装备部队的周期;

2)可以使引信可靠性验证试验的故障减少,甚至可以取消部分可靠性验证试验;

3)可以降低引信全寿命周期的费用。

关于引信的可靠性强化试验,国外已经开展了相关的研究工作,由于保密原因,这方面的资料较少。但从相关的文献中可知,美国在响尾蛇导弹的无线电引信研制阶段应用了可靠性强化试验技术,使该引信产品获得了高可靠性。在2003年第47届美国引信年会上,Michael P.Connolly等对可靠性强化试验技术能否取代部分引信环境模拟试验进行了探讨[12]。

4 结束语

本文对可靠性强化试验的理论依据、理论基础以及三类强化模型进行了分析,揭示了可靠性强化试验的试验机理。通过对引信现有可靠性试验的特点进行分析,体现了可靠性强化试验在引信研制过程中应用的优越性,即大大提高产品的固有可靠性,缩短产品研制时间并降低成本。可靠性强化试验在引信研制过程中的应用具有重要意义,是引信可靠性试验的重要发展方向。

[1]温熙森,陈循,张春华,等.可靠性强化试验理论与技术[M].北京:科学出版社,2007:4-6.

[2]祝耀昌,王宇宏.高加速应力试验及其与传统试验的比较[J].装备环境工程,2006,(4):6-9.

[3]蒋培.全轴随机振动环境的疲劳强化机理研究[D].长沙:国防科技大学,2003.

[4]祝耀昌.可靠性故障物理技术及其应用[J].装备环境工程,2005,(2): 28-32.

[5]HOBBS.G.K.Accelerated reliability engineering:HALT and HASS[M] .New York:John Wiley&Sons Ltd,2000.

[6]祝耀昌.高加速应力试验的机理分析[J].军用标准化,2005(6): 37-41.

[7]CONNOLLY M P,ROSE K R.Can HALT and HAST replace some U.S.MIL-STD-331 climatic tests for electronic fuzes[C]//NDIA 47th Annual Fuze Conference,2003.04.

[8]张春华.步降应力加速寿命试验的理论和方法[D].长沙:国防科技大学,2002.

[9]MINER,M,A.Cumulative damage in fatigue,Journal of Applied Mechanics,12.1945.

[10]马杰.可靠性强化试验技术及方法[J].雷达与电子战,2004(1): 20-28.

[11]范志锋,齐杏林,雷彬,等引信可靠性试验的现状与对策[J].四川兵工学报,2008(2):36-38.

[12]范志锋,齐杏林,雷彬.加速可靠性试验综述[J].装备环境工程,2008(4):37-40.