绞吸式挖泥船泥泵运行参数配置分析

2010-08-13何炎平饶维生杨剑涛谭家华

何炎平,饶维生,杨剑涛,谭家华

(1.上海交通大学 海洋工程国家重点实验室,上海 200240;2.中交天津航道局有限公司,天津 300042)

0 引言

绞吸式挖泥船生产能力是其重要的性能指标之一,如仅就泥泵和泥管的输送能力而言,在确定好泥泵型号和驱动装置功率后,如何选取泥泵的额定工作参数对挖泥船以后的作业和生产能力均有一定的影响,本文将结合一实船配置对此作探讨。

1 实船配置相关基本参数

本文分析结合的实船为某一“3 500 m3/h绞吸式挖泥船”,该船配置了3台泥浆泵,包括1台安装在桥架上的水下泥泵和2台安装在船体内的舱内泥泵,泥泵配置的相关参数如表1。

舱内泥泵采用柴油机驱动,水下泥泵采用电动机驱动,实际配置参数见表1。从表1中可见,虽然泥泵和驱动动力之间存在齿轮箱和轴系,因而有一定的功率损耗,但舱内泥泵的功率和其驱动柴油机功率相差较多,对此影响随后进行分析。

表1 泥泵配置参数

2 按泥泵额定功率分析

2.1 不同排距的理论工作点

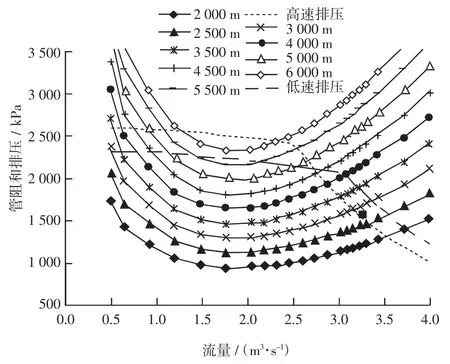

在绞吸式挖泥船设计之初,往往会提出一个额定工况,据此来确定泥泵的额定转速[1-2]。就本文结合的实船算例而言,在排管直径为φ800 mm、挖深25 m、排高6 m、D50=0.2 mm和输送泥浆密度为1 350 kg/m3时,舱内泥泵和水下泥泵的功率取表1中的数据,对不同当量排距可得到如图1和表2的计算结果。

图1中的横坐标为泥浆流量,纵坐标为管阻和排压。“总排压”曲线为3台泥泵在输送指定泥浆的串联特性曲线,该曲线有1个转折点,在该点的左侧,流量小,扬程高,但所需要的总功率相对较小,泵机能以额定转速运转,泵机发出功率小于其额定功率;在转折点的右侧,随着流量增加,泵机将不能提供保持额定转速运转所需的功率,而进入降低转速的恒扭矩工作区域;因此转折点处为泵机发出功率和扭矩均在额定值的工作状态[2-3]。其余9条曲线为对应不同排距的管阻曲线,从图中可以看到存在管阻最小的谷点[4-5],它们与泥泵的总排压曲线的交点即为理论上的工作点[2,6],可以得到泥浆流量、总排压、泥泵转速和功率等运行参数,见表2。

图1 D50=0.2 mm不同排距工作点计算

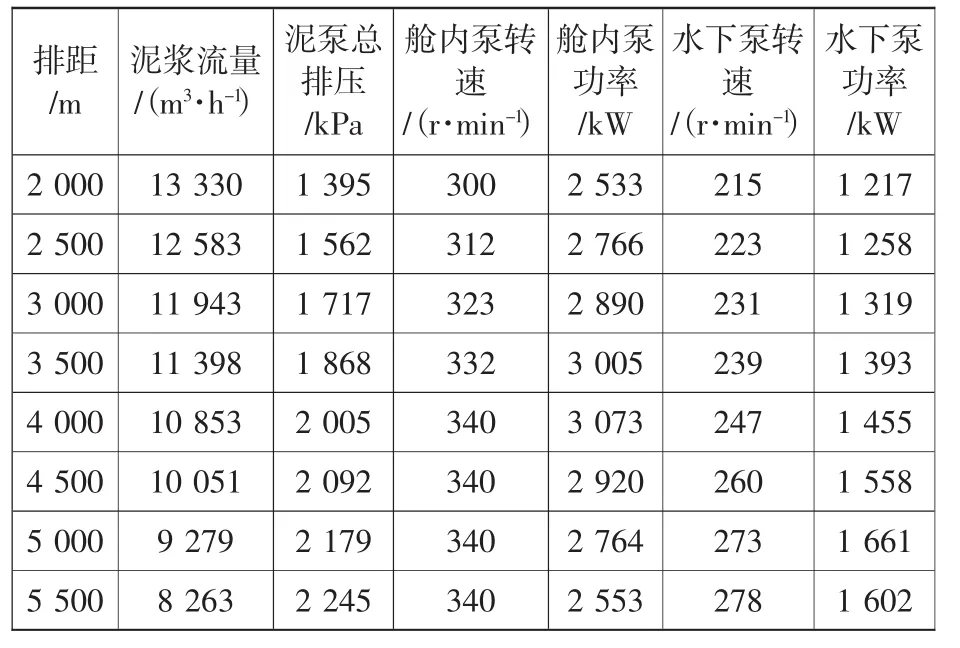

表2 D50=0.2 mm不同排距的工作点

2.2 计算结果分析

图1计算结果对应的土质为中细砂,其沉淀的临界流速较小,小于2 m/s,所以对于此类土质的输送,在本算例中不需考虑因沉降产生堵管[2]。

从图1可以看到,管阻曲线不是单调曲线,而是存在着低谷,对应的流速称为临界流速,此时的管阻最小。

从图1可以看到,从2 500 m到4 500 m的当量排距范围,管阻曲线与总排压曲线的交点均在泵机的恒扭矩工作区间,其中2 500 m的舱内泵转速为额定转速的85.6%,4 500 m的舱内泵转速为额定转速的97.1%。在2 000 m当量排距时,舱内泵转速为280 r/min,对应柴油机的转速为约494 r/min,是额定转速的82.4%。在5 000当量排距时,管阻曲线和总排压曲线的交点与总排压曲线折点非常接近,此时泥泵的转速和功率与设计的额定值非常接近。在5 500 m当量排距时,管阻曲线和总排压曲线的交点在总排压曲线折点的左侧,这表明在排距较长时,泵机可以工作在额定转速,且此时泵机的功率并没有达到额定功率,这与国内操作挖泥船时通常不会让泵机转速达到额定转速的习惯不一致,为了提高产量,此时应让泵机工作在额定转速。

图1中6 000 m当量排距的管阻曲线和总排压曲线没有交点,表明此时的泥泵能力不能输送密度为1 350 kg/m3的泥浆,需降低泥泵浓度。如输送泥浆密度为1 300 kg/m3的泥浆,相应的计算结果见图2,此时泵机工作在额定转速,但此时泵机的功率并没有达到额定功率;同时也表明了在当量排距为7 000 m时,泥泵能力不足以输送密度为1 300 kg/m3的泥浆,在如此长排距时,需要更进一步降低泥浆浓度[4-5]。

图2 1300kg/m3泥浆密度工作点计算

2.3 理想的工作排距探讨

对于上述的土质、挖深、排高和泥浆密度,从图1所示的计算结果来看,理想的工作当量排距范围为2 500~4 500 m,此时舱内泥泵的柴油机和水下泵电动机均在其恒扭矩工作区间。

泥泵工作在其驱动设备的恒扭矩区间是理想的工作状态,理由如下:

1)与挖泥手操纵的习惯一致,一般在挖泥作业时泵机的运转速度不会达到额定转速,而泵机的控制则限制其输出扭矩在额定范围内。

2)在实际疏浚作业中,由于泥浆浓度、土质粒径和当量排距等各种因素并非一成不变,而总是在不停变化和波动中,管阻也因此不断波动。由图1和表2可以看到,泥泵工作在其驱动设备的恒扭矩区间时,管阻的波动对输送泥浆的流量影响并不太大,如当量排距从3 500 m增加到4 000 m,泥浆流量仅减少458 m3/h,约降低5%。因此,即使出现局部沉淀,导致管阻增加,由于流量减小有限,将使泥管发生局部沉淀处的流速反而会增加,从而阻止沉淀的累积,甚至消除局部沉淀[4]。

3)对柴油机而言,针对用于疏浚作业设计的柴油机,其恒扭矩区间的单位功率油耗较低,因此也是比较经济的运行区间。

4)泥泵工作在其驱动设备的额定转速区间时,如图1中的5 500 m当量排距,其工作状态并不稳定,如发生管阻增大,则会使输送泥浆的流量降低过快,容易出现堵管现象。

以上原因也正是疏浚行业一致强调泵机需要有恒扭矩能力的原因之一。

3 按泥泵实际可获得功率分析

3.1 柴油机功率配置分析

设计和运行绞吸式挖泥船时,无疑要考虑其运行的经济性。理想的泥泵驱动装置需按照泥泵的运行特性来配置,因此要求设定对应驱动泥泵工况的配置和运行参数。因此在设计挖泥船时,具有恒扭矩性能的柴油机额定功率和泥泵额定功率仅相差传动效率,而不需为柴油机保留功率储备。

如表1所示,即使考虑泥泵和其驱动柴油机之间的齿轮箱与轴系的效率,本算例中的泥泵驱动柴油机的额定功率与泥泵设计额定功率之间也存在较大的差异。这是国内设计通常的做法,一方面是考虑柴油机老化后的功率会降低,另一方面是基于疏浚作业需要柴油机持续高负荷运行,而且经常承受波动负荷,为了保证柴油机能可靠运行而总是让柴油机不满负荷运行。

下面分析此种配置的运行状态。

3.2 不同排距的理论工作点

根据泥泵驱动柴油机的实际可提供功率和扭矩计算理论工作点时,在考虑齿轮箱和轴系效率后,舱内泥泵可获得的功率取为3 100 kW,其余参数不变,计算得到的理论工作点如图3和表3。

图3 舱内泵功率增大后的工作点计算

3.3 计算结果分析

从图3可以看到,总排压曲线存在两个拐点,第1个拐点在流量为2.5 m3/s附近,是由于水下泥泵驱动电动机的恒扭矩特性造成的;第2个拐点在流量为3.2 m3/s附近,是由于舱内泥泵驱动柴油机的恒扭矩特性造成的。由于舱内泥泵有两台,而且单台功率比水下泵驱动电动机大很多,所以第2个拐点后曲线变陡很多。

表3 舱内泵功率增大后的工作点

对比表2和表3,在当量排距从2 000 m到5 000 m的范围内,泥浆流量有所增加,舱内泥泵柴油机负荷也有所增加,而水下泵的功率和转速则有所降低。另外也可以看到,表3中柴油机在4 000 m当量排距时即开始运行在额定转速,而在表2中柴油机在5 000 m当量排距时才开始运行在额定转速。

产生上述结果的原因是在配置泥泵运行参数时降低了柴油机功率,如按与水下泵现在转速匹配,则舱内泵的转速需提高到359 r/min,如按舱内泵现在转速来重新确定水下泵的转速,则水下泵的额定转速需下降到262 r/min,相应的计算结果见图4。图4中标注为高速排压线对应舱内泵转速为359 r/min和水下泵转速为278 r/min,标注为低速排压线对应舱内泵转速为340 r/min和水下泵转速为262 r/min,此两种配置参数将使舱内泥泵柴油机和水下泥泵电动机的负载率基本一致。

图4 额定速度变化后的工作点计算

从图4中还可以看到泥泵不同速度对不同当量排距的适应性,在泵机功率一定的情况下,泥泵额定速度较高时比较适合较长排距,因此有的泥泵齿轮箱采用了双速比,以增强对不同挖泥工况的适应性。

4 结语

泥泵的输送能力无疑是绞吸式挖泥船的重要性能指标之一。本文结合具体算例分析了泥泵参数配置对实际挖泥运行状态的影响,得到的主要结论如下:

1)泥泵工作在其驱动设备的恒扭矩区间是理想的工作状态,此时运转稳定,在出现偶发的管阻增加时,通过泥泵和驱动装置转速的提高,可在一定程度内保证排泥正常。

2)国内通常按减小柴油机功率来配置舱内泥泵,实质是在挖泥作业时舱内泥泵的负荷大,而水下泥泵负荷较小,而按泥泵运行特性来配置驱动装置,可使舱内泥泵和水下泥泵的驱动装置的负荷率基本一致,是最佳的运行状况。

3)在保持泥泵驱动功率不变时,提高泥泵额定转速使输送系统更适合较长的当量排距。

因此,按泥泵工作特性设计和配置其驱动设备,结合输运泥浆的操作和控制特点来恰当选取泥泵的额定转速,将会使泥泵驱动设备运行更可靠和经济,同时也会使泥泵和泵机的性能充分发挥。

[1]K C Wilson,G R Addie,A Sellgren,R Clift.Slurry Using Centrifugal Pummps[M].Springer Science+Business Media,Inc.,2006.

[2]Ir S E M de Bree.Centrifugal Dredgepumps[J].Port and Dredging,1975,86:4-9.

[3]Ir W J Vlasblom.Dredge Pumps[M].Delft University of Technology,2004.

[4]王海荣,何炎平.疏浚管路阻力损失计算方法的分析[J].中国港湾建设,2008(5):17-20.

[5]K C Wilson,R Clift,A Sellgren.Operating Points for Pipelines Carrying Concentrated Heterogeneous Slurries[J].Powder Technology,2002,123:19-24.

[6]Ir W J Vlasblom.Cutter Suction Dredger[M].Delft University of Technology,2003.