基于ARM和CAN总线的土木工程施工信息无线测控系统*

2010-08-11孙可敬张为公赵马泉

孙可敬 张为公 赵马泉

(东南大学仪器科学与工程学院 南京 210096)

1 引言

近年来,随着经济的快速发展,我国的城乡建设规模越来越大,土木工程建设发展极为迅猛。然而在大兴土木的同时,工程的质量问题成为人们关注的焦点。一般大型建筑都有较厚的钢筋混凝土结构,工程的材料及施工技术决定了混凝土结构的质量及承载能力,如有不当混凝土结构很容易产生形变,给基础设施带来巨大的安全隐患[1]。因此在施工中需要对混凝土结构的承载应变进行测量与分析,以便及时发现问题并采取有效措施解决问题。目前,由于计算机技术的发展,土木工程施工信息测试系统的智能化得到了很大的提高,国外一些高精度、高稳定性的测试设备不断涌现。而国内由于在此领域起步较晚,测试设备比较落后,和国外存在一定的差距。

本文设计了一款具有自主知识产权的基于ARM和CAN总线的土木工程施工信息无线测控系统,采用了16位A/D,并着重设计了电源电路,实现了高精度16位A/D采集;通过CAN总线实现了多卡通讯,使数据采集系统的板卡能够轻松更换,提高了系统的可扩展性;上位机与数据采集系统采用了无线数据传输的方式进行通讯,使得系统从有线通讯的束缚中解放出来,系统现场安装更加方便灵活,具有极高的可靠性和稳定性。

2 系统总体结构

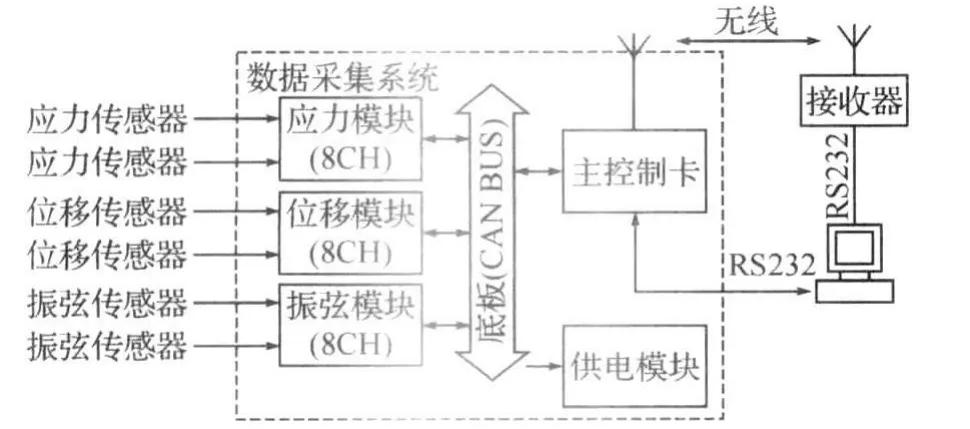

整个施工信息无线测控系统由传感器、数据采集系统(下位机)及上位机组成,总体框架结构如图1所示。

图1 系统总体结构

系统采用数据采集系统加上位机监控的方式,将信号调理及数据采集与数据的统计分析相分离,便于系统的搭建及维护。由于测试系统有时需要长时间的测试运行,此测控系统特别设计了数据备份功能,有利于数据的在线与离线分析。

系统的待测信号主要有应力信号、振弦信号和位移信号等。由于应力传感器、振弦传感器及位移传感器的接口不同,因此传感器信号的调理电路都有所不同,而其他的如A/D转换,微处理器、通信总线、以及微处理器内部运行的软件都可以公用,或者采用相同的方法进行设计。

不同种类的采集板卡通过CAN总线与主控卡通讯,主控卡将各采集板卡的数据分类、汇总、打包,一边通过无线方式将数据传送给上位机,一边将数据备份在自带的Flash当中,上位机对测控系统传来的数据进行显示、分析。

3 下位机软硬件设计

3.1 数据采集单元

数据采集单元主要负责采集传感器信号并将数据发送给主控卡,怎样保证数据的稳定性与准确性以及数据的高速采集与处理是本设计的重点。数据采集单元由电源系统、信号调理电路、A/D转换电路、核心微控制器等主要部分组成。

电源系统为整个数据采集单元提供能量,是整个系统运行的基石,具有非常重要的作用。本系统使用了台湾明伟开关电源 RPT-160B提供±12V与+5V的直流电压,并采用MAX6325/MAX6350作为转换芯片设计了专门的转换电路提供+3.3V和±2.5V电压,保证了电源的稳定性。

信号调理电路根据各传感器的特点有所不同,但主要电路都是采用高精度的AD620单片仪用放大器,AD620的体积小,功耗低,非常适合于低电压、低功耗的场合,且其放大精度完全满足系统要求[2]。

A/D转换电路采用了TI公司的ADS8345 A/D转换芯片,ADS8345是一款8通道输入、16位、同步串口通讯的A/D转换芯片,它具有极低的功耗和极高的转换速度[3],保证了系统采集数据的精确度。

核心微控制器采用Cygnal公司生产的C8051F040单片机,实现数据采集控制、数据处理及板卡间的通讯。C8051F040是一种完全集成的混合信号片上系统型微控制器。片内含CIP-51的CPU内核,它的指令系统与MCS-51完全兼容,具有高速、流水线指令结构,速度可达25MIPS,完全满足实时数据处理需求。内部有4352字节的数据RAM,64KB FLASH,外部64KB数据存储器接口[4],满足本采集卡大批量数据存储的要求;内含局域网(CAN2.0B)控制器,这样就可利用CAN总线实现板卡间的通讯。C8051F040单片机的编程非常简便,可以方便地实现对数据采集单元的控制。

3.2 主控制卡单元

整个测控系统的核心控制部分,就是主控制板卡。主控板卡需要通过总线接收各个从卡的数据,并对数据进行汇总分类,通过无线或有线的方式将数据传给上位机进行处理,并对数据进行备份。主控卡要对数据要进行高速处理,并且要有合适的外围接口与上位机进行通讯,因此宜选用ARM7系列的微控制器[5]。本系统采用了飞利浦公司生产的LPC2292芯片,此芯片拥有60MHz的主频和两个自带的CAN接口,满足系统对数据处理的实时性要求以及利用串口及CAN接口通讯的需要。该芯片能够方便地扩展外部存储器,仅需要添加极少的外围部件就可以搭建一个嵌入式系统,简单方便,非常适用于低功耗的嵌入式领域。

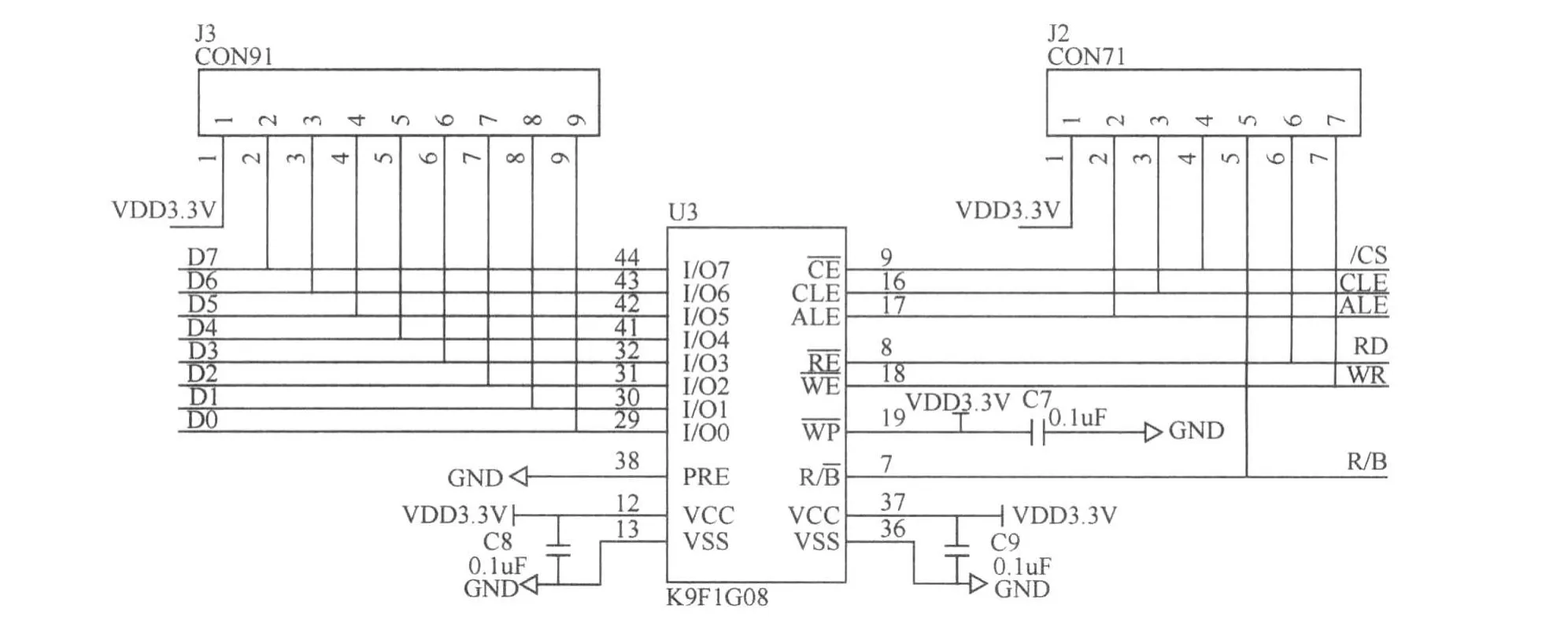

主卡要将采集来的数据发送给上位机,但是由于施工现场的工况很复杂,因此本系统在主卡上做了数据备份,以便在上位机采到的数据存在问题时,可以直接读取主控卡上备份的数据,减少意外情况下带来的损失。本系统使用三星公司的K9F1G08U0A作为片外存储设备,通过很少的接口与LPC2292实现连接,达到了大容量存储的目的。存储电路如图2所示。

图2 存储电路图

ARM7系统在加电后运行的第一段软件代码是启动代码,又叫做引导程序[6]。在系统上电过程中启动代码需要完成的功能有:建立中断异常矢量表、初始化堆栈、寄存器和工作模式的定义、PPL和时钟的初始化等。在启动代码完成初始化工作后,开始执行用户的应用程序。应用程序所要实现的功能为:

1)控制各个从卡采集数据;

2)接收各个从卡发来的数据,并对数据进行分组打包;

3)自动识别板卡的类型及数量;

4)对数据进行Flash备份;

5)与上位机采用modbus协议通讯;

6)按照上位机的要求将数据发送给上位机;

7)采用在线和离线两种灵活的工作模式。

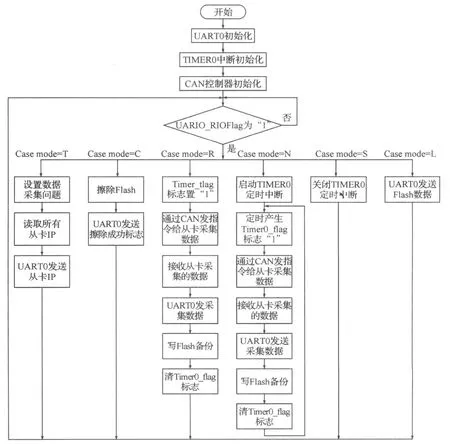

主控制卡的主函数的流程图如图3所示,当上位机发送指令给主控制卡时,主控制卡对mode参数进行判断。当mode为 T时,对数据采集的时间间隔进行设置,并反馈板卡IP给上位机;当mode为C时,擦除主控制卡上的Flash;当mode为R时,进行的是在线工作模式,对数据进行实时采集监控;当mode为N时,进行的是离线工作模式,对数据进行离线采集存储;当mode为S时,停止数据采集;当 mode为 L时,上位机读取主控制卡上Flash存储的数据。

图3 主控制卡主函数流程图

3.3 通讯总线设计

主控制卡与位移采集板卡和应力采集板卡等通过CAN总线的形式通讯。本系统采用飞利浦公司生产的SJA1000 CAN控制器以及配套的PAC82C250CAN收发器搭建CAN 接口。SJA1000的引脚与PCA82C200的引脚完全兼容,通讯速率能达到 1Mbps,支持 CAN2.0A与CAN2.0B协议,支持热插拔功能,使用非常方便。

各板卡的CAN总线接口电路设计相同,如图4所示。

图4 数据采集系统CAN总线接口电路

由于施工现场比较复杂,为了增强CAN总线的抗干扰能力,SJA1000的TX0与RX0引脚不直接与CAN收发器的TXD与RXD相连接,而是在中间加光耦6N137过渡,从而实现CAN总线上的节点电器隔离[7]。光耦6N137的两个电源引脚分别连接两个相互隔离的电源,提高了总线的隔离效果,而这两个电源可通过DC to DC的电源模块得到。此处增加光耦及电源方面的处理,虽增加了电路的设计,但是却极大地提高了系统的抗干扰性。

在CAN收发器与CAN总线的接口处同样也采取了可靠的抗干扰设计。CAN收发器PCA82C250的 CANH与 CANL引脚分别通过5.1Ω的电阻与CAN总线相连,起到限流的作用,以免PCA82C250受到过流的冲击[8]。CANH与CANL分别并接了30pF的电容,能够有效地预防总线上的电磁辐射并且能够滤除CAN总线上的高频干扰。在CAN接口处,并接了两个瞬态电压抑制二极管,在较强的干扰电压下,二极管会发生短路,从而保护内部元器件不被损坏。

CAN收发器PAC82C250的 RS引脚要接一个下拉电阻,电阻的大小可以控制总线的通讯速率,各个板卡可以采用不同的下拉电阻调节通讯速率,达到通讯速率的最优化。

主控卡与各从卡通过CAN总线进行通讯,通讯采用扩展数据帧格式,总长度为128位,在扩展数据帧中给每个板卡定义了一个唯一的IP地址,实现了板卡类型和板卡号的自动识别。主卡通过此板卡号识别各个板卡,对数据进行归类,然后将数据发给上位机。

3.4 下位机与上位机的通讯

上位机与数据采集系统的通讯分为两个部分设计,一部分是有线通讯,一部分是无线通讯。有线通讯部分采用RS232接口与上位机通讯,无线通讯部分采用的是专用的通讯模块CWMDP03。CWMDP03无线透明传输模块采用低发射功率、高接收灵敏度的设计,使用灵活方便,用户可通过电脑根据使用需要自行设定相关工作参数,不需要做任何后期技术开发即可完成产品的无线应用。一般情况下上位机使用无线通讯获取数据,当无线通讯获取数据出现问题时,上位机通过串口获取保存在下位机flash中的数据,保证了传输的数据不会因为意外情况而丢失,提高了系统的稳定性。

4 上位机软件

上位机软件承担人机接口的功能,软件在总体上分为数据采集和结果显示两大部分。采集部分完成系统参数设置、板卡检测、传感器自平衡、配置串口、采集数据并存储、实时监控系统状态等功能;结果显示部分可选择需要显示的曲线,并进行相应分析操作。本系统中上位机软件采用Borland公司的Delphi编写,界面友好,操作方便,并加入了数据库功能以便查询试验数据,满足设计要求。

5 试验结果

系统测试过程中,在外部条件恶劣的施工现场,本系统能够稳定准确地采集应力、位移等信号,并能通过无线模块传输到上位机,通过上位机软件实时显示试验曲线并分析试验结果。图5为一次试验中采集到的位移传感器的数据曲线。刚开始时桩基负载很小,形变大概为1mm。在15s左右的时候增加了负载,桩基缓慢的发生了形变。在50s左右的时候,负载达到最大,在55s时测得形变为3.10mm,之后形变基本保持稳定。由图可见,加载缓慢,曲线比较平缓,毛刺微乎其微,说明采集系统的精度比较高。

图5 数据曲线

6 结语

本系统采用上位机控制软件和下位机数据采集系统相分离的模式,使数据采集不受上位机系统的影响,保证了系统的稳定性。数据采集系统采用ARM系列单片机作为核心处理器,各板卡间采用CAN总线的方式进行通信,实现了数据的高速精确采集。在施工现场使用时,该无线测控系统使用方便,性能稳定,满足用户需求。

[1]胡伍生,潘庆林.土木工程测量[M].南京:东南大学出版社,2007,1

[2]曹军.仪器放大器 AD620性能及其应用[J].电子器件,1997,20(3):62~66

[3]汪贵平,武宝会.增益可编程仪用放大器AD625工作原理及应用[J].电子技术应用,1993(3):30~33

[4]李全利,仲伟峰,徐军,等.单片机原理及应用[M].北京:清华大学出版社,2006,12

[5]周立功,等.ARM嵌入式系统基础教程[M].北京:北京航空航天大学出版社,2008,9

[6]王小良,吴言荪,刘世宇.ARM启动代码的分析与设计[J].电子测量技术,2008,31(1):1~2

[7]付亮,李伟.CAN总线技术及其在现代汽车中的应用[J].CAM中国汽车制造,2006(7):24~26

[8]饶运涛,邹继军,王进宏,等.现场总线 CAN原理与应用技术[M].北京:北京航空航天大学出版社,2007,8