燃气轮机发电厂小岛运行阶段燃料切换的实现

2010-08-09张爱舟李江荣

张爱舟,李江荣

(1.中南电力设计院,武汉市,430071;2.浙江省电力试验研究院,杭州市,310014)

0 引言

燃气轮机发电厂的小岛运行通常是指发电厂在与电网解列的情况下,快速甩负荷(fast cut back,FCB)后仅带厂用电运行,在电网故障解除或燃气轮发电机故障消除、机组输出恢复时,迅速回复到正常运行状态下向电网供电。由于燃机可靠性高、启停迅速灵活,其小岛运行所承担的功能更多的是外部电网安全的需要,即带厂用电运行保持随时可自启动状态,在电网故障消除后迅速启动并向网内其他机组提供启动电源,对电网的快速恢复供电具有重要的作用[1-12]。

随着我国火力发电对外总承包项目及出口项目的增多,许多发展中国家都要求机组尤其是联合循环机组具有小岛运行功能,并在合同中列为考核指标。苏丹某联合循环电厂为天然气/轻柴油双燃料、“二拖一”多轴燃气轮机联合循环工程,安装2台6B型号燃气轮发电机组。由于苏丹电网容量小,而且水电占据较大比重,但其水电供应在枯水季节又无法保证,整个电网极不稳定,电网故障频频发生,对供电和天然气的供应都产生了很大影响,经常同时出现断电、断气的情况。该电厂设计合同中要求机组带小岛运行功能。初步方案设计结束后,业主反映该地区一旦电网发生故障,供电和供气都无法保证,因而特别要求电厂在电网发生故障的情况下机组能从天然气切换到燃轻柴油的情况下带小岛运行。针对这一要求,在设计过程中对在小岛运行模式下如何顺利实现天然气/轻柴油的切换进行分析研究,提出了2种可行方案,并对初步设计方案进行了优化。

1 电厂总布置及燃料系统

1.1 电厂总布置

主机按照“2-2-1”形式配置,即2台6B燃气轮发电机组配套2台余热锅炉及1台凝汽式汽轮发电机组。全厂设置1套200 kW应急柴油发电机组。燃气轮发电机组、余热锅炉、汽轮发电机组集中布置。天然气调压站布置在电厂东南角,距离燃机约200 m。油罐区布置在电厂西北角,距离燃机约250 m。

1.2 天然气系统

电厂天然气来自距电厂约5 km的天然气公司。天然气经增压机增压后通过埋地管网供给下游数个化工厂及水泥厂,然后送到该燃机电厂。由于天然气管网容量偏小,化工厂、水泥厂及居民等用户用气量较大,天然气管网几乎不具备调峰能力。

正常情况下,天然气公司供给电厂的天然气压力为2.80~3.25 MPa。电力供应中断时,供气压力迅速下降到1.8 MPa以下。燃机燃气模块前要求的进气压力为2.20~2.65 MPa。

天然气在电厂天然气调压站内经过滤、调压、计量后通过埋地管道送至燃机前的天然气前置过滤模块、计量模块及燃气模块,最后进入燃机燃烧室燃烧。

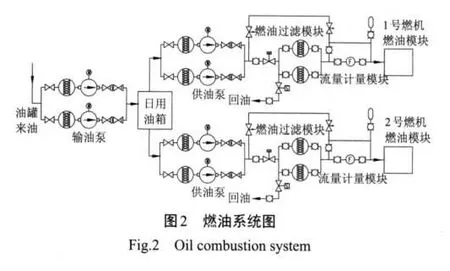

1.3 燃油系统

电厂采用轻柴油为辅助燃料。轻柴油由汽车运至电厂,通过卸油泵储存到油罐区2个3000 m3的油罐中,供电厂备用。燃机供油泵布置在油罐区油泵房内,轻柴油通过供油泵从油罐输送到燃机区燃油前置模块,经过滤、计量后送入燃机燃烧室和空气混合燃烧。

2 天然气压降曲线

当电网故障时,电力供应将中断,天然气公司增压机不能保证工作以及电厂和上游用气点的存在,天然气压力将迅速下降到1.8 MPa以下。

对于厂内天然气,关断天然气紧急关断阀后,其压力变化可通过计算确定。

计算天然气压力变化所依据的气体状态方程为

pV=znRT (1)

不同压力和温度下,体积为V的天然气折算为标准状态下的体积为

已知天然气容积、温度、天然气标准状态体积,由式(2)得出天然气压力计算公式:

假设在Δt时段内天然气体积修正系数f和温度T不变,天然气压力变化率计算公式为

上述公式中:p为管道内天然气压力,bar(0.1 MPa);V为天然气管系容积,m3;z为天然气压缩系数;T为天然气温度,K;QN为天然气耗量,取Δt时间内平均耗量,m3/s;带下标N的参数表示标准状态天然气相应参数。

燃机发生FCB后,将会瞬间甩掉负荷,数秒钟之内即可从带满负荷运行甩负荷至带小岛负荷运行。考虑断路器延迟,FCB信号滞后等因素留给控制系统的反应时间和机组从断路器跳闸至燃机甩负荷完成的总用时仍可控制在20 s以内。为简化计算天然气压力变化,假设在甩负荷期间,天然气流量线性递减。

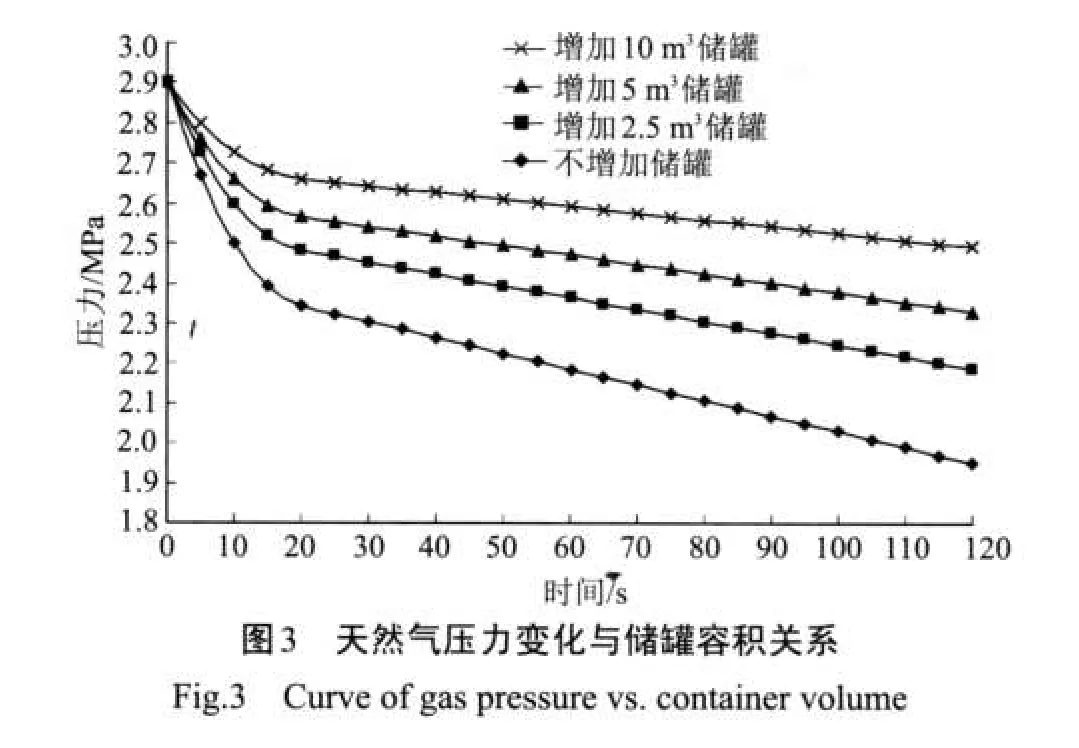

依据式(4),取步长Δt为5 s计算各时间点的天然气压力,根据计算结果给出天然气压力、耗量、体积修正系数变化曲线,如图1所示。

从图1可以看出,从燃机甩负荷开始大约30 s后,天然气压力下降到2.3 MPa以下。

初设方案将燃油系统中油泵房布置在油罐区,通过油泵房内供油泵将油泵出,经过厂区油管道输送到燃机。由于厂区油管线长,燃油设计流速低,从供油泵启动到燃油进入燃机燃油模块所需时间长达155 s。

燃油系统、天然气系统有关初始数据如表1。

表1 设计数据表Tab.1 Design data

3 小岛运行阶段实现燃料切换的关键及方案

3.1 厂用电不失是燃料顺利切换的关键

从上述天然气压降及燃油输送时间关系可以看出,在小岛运行阶段切换燃料将会出现燃料供应间断的情况,间断时间约为125 s(155 s-30 s=125 s)。在此期间,由于燃机无燃料,暂时无法输出厂用电,电网也无法提供厂用电,轻柴油输送泵的负荷以及其他小岛运行负荷必须由应急柴油机提供的厂用电来提供。但设计方案配置的应急柴油机功率仅200 kW,而小岛运行所需负荷约为1800 kW(约为单台燃机负荷的4.5%),应急柴油机无法满足要求。因此现有设计方案无法实现在电网故障情况下维持厂用电不失,也无法实现天然气/轻柴油的切换。因此,在小岛运行阶段实现燃料切换的过程中,必须保证厂用电不失。

3.2 保持厂用电不失的解决方案

可以通过2种途径保持厂用电不失:一是配置与小岛负荷相匹配的应急柴油发电机,在燃料供应的间断期间由柴油机提供厂用电;二是实现燃机燃料切换过程中燃料不间断,保证燃机输出不中断。

为此,通过分析,分别从电气和工艺角度出发,提出增大柴油机容量(方案1)、优化工艺系统(方案2)2种解决方案,并进行经济比较。

3.2.1 增大柴油机容量

将应急柴油机容量增大至2000 kW并改造相关辅助系统,增加投资约700万。此方案可靠且简单,但费用增加较多。

3.2.2 优化工艺系统

优化工艺系统包括对天然气系统进行优化和对燃油系统进行优化,同时改造燃机MARK VI控制系统。

实现燃机燃料切换过程中燃料不间断,即要延长天然气供应时间,缩短燃油输送时间。

(1)延长天然气供应时间。

在天然气系统中设置天然气储罐以及增大天然气管道管径和输送距离等措施以提高天然气管系容积。比较合理的方案是设置天然气储罐,使电厂维持一定的储气和调峰能力。

(2)缩短燃油输送时间。

可采取的措施有:减少燃油管道管径以提高设计流速,减少燃油管道输送距离以缩短供油时间。比较合理的方案是在燃机区增设日用油箱及供油泵,并尽量靠近燃机布置,缩短输油距离。

从安全角度出发,首先对燃油系统进行优化。即在燃机区增设日用油箱,原有布置在油泵房的供油泵布置在日用油箱出口,在油泵房内设置2台100%流量低压油泵(1用1备),增加费用不到5万元。由于轻柴油为备用燃料,输油泵功率较小(约8 kW),年运行费用增加很少,与增加柴油发电机组容量相比优势明显。优化后,供油泵后管线减少250 m,按设计流速计算,缩短供油时间约138 s,为机组在小岛运行阶段进行燃气/燃油切换提供了保障。优化后的燃油系统如图2所示。

对燃油系统进行优化后,从日用油箱至燃机燃油模块之间燃油输送时间缩短到不到20 s,燃料连续供应得到保障。

为最大程度保证燃料供应的连续性及降低对控制系统的要求,同时在天然气系统中增加5 m3天然气储罐进行储气调峰,将天然气供气时间增加到120 s以上,增加费用约1万元。图3为增加不同容积储罐后天然气的压降曲线。

由于在小岛运行阶段燃料切换模式不同于正常状态下燃料切换,其逻辑顺序有别。正常状态下,造成天然气向轻柴油切换的原因是天然气失压,即天然气中断后燃机控制系统才发出燃料切换指令,此时电厂依赖电网倒送提供的厂用电启动供油泵并维持厂用电负荷正常;而在小岛运行阶段,必须在天然气失压前完成燃料的切换,即在FCB信号发出时,应同时由燃机MARK VI控制系统发出供油泵启动信号,以便燃料的替换能在天然气失压前完成。因此,需要相应修改MARK VI控制系统中的逻辑程序。

4 结论

经各方讨论,认为对燃油系统及天然气系统优化的方案可靠,安全可行,相比于增加柴油机的方案,不但节省了费用,而且还减少了厂用电的切换次数。此方案也得到业主及其咨询方、燃机厂家(GE)认可并予以采纳,燃机厂家也同意调整其MARK VI控制系统在小岛运行阶段燃料切换的逻辑顺序,并对燃机燃料系统采取一定保护措施,避免出现天然气、燃油混燃的情况。

[1]郭新民.PG9171E型燃气轮机发电机组的运行特性[J].浙江电力,2005(3):38-41.

[2]秦朝葵,高顶云.天然气体积修正系数计算方法[J].同济大学学报,2004,32(1):27-30.

[3]苑伟民,贺 三,袁宗明,等.求解BWRS方程中压缩因子的数值方法[J].管道技术与设备,2009(3):14-16.

[4]曾奕强,范雪飞,陈洪溪.PG9171E燃机改用双燃料系统的探讨[J].燃气轮机技术,2007,20(3):70-72.

[5]田 丰,余天龙.大型机组甩负荷实验若干问题的探讨[J].电力建设,2000,21(9):48-51.

[6]罗 玮.PG9171E型燃气轮机甩负荷故障分析[J].广东电力,2005,18(5):57-59,71.

[7]李立军.PG9171E型燃气轮机甩负荷实验研究[J].浙江电力,1998,17(3):10-12.

[8]马晓静.燃机电厂电气设计特点[J].电力建设,2006,27(5):41-44.

[9]杨惠新.燃气轮机控制系统MARK VI介绍[J].华东电力,2004,32(8):58-60.

[10]张明禄,胡建国,屈雪峰.应用状态方程计算天然气偏差因子的方法评价[J].天然气工业,2003,23(2):69-71.

[11]李惠民.M701F燃气轮机联合循环发电机组在北京第三热电厂的应用[J].中国电机工程学报,2007,27(3):75-80.

[12]冯志兵,金红光.燃气轮机冷热电联产系统与蓄能变工况特性[J].

中国电机工程学报,2006,26(4):25-30.