数控机床手动补偿误差的方法研究

2010-08-09司卫征周伦彬黄志斌林冬青

司卫征,周伦彬,黄志斌,林冬青

(广州市计量检测技术研究院,广东 广州 510030)

1 引 言

随着现代工业的高速发展,数控机床在各个领域中得到广泛应用。然而,人们对数控机床周期性精度检测的认识并没有跟上机床普及的速度,相当多的用户认为买了数控机床,加工精度就有保障了,而不知数控机床的高精度最终是靠机床本身的精度来保证。因此,定期对数控机床进行精度检测和误差补偿,对于企业合理安排生产调度,降低生产成本,提高数控机床利用率和延长其使用寿命至关重要。

该文采用RENISHAW公司生产的XL-80双频激光干涉仪系统,以手动补偿的方式,分别对以SIEMENS802D、840D,FANUCK 0i-C,FAGRO 为操作系统的数控机床的误差补偿方法进行分析。

2 测量原理

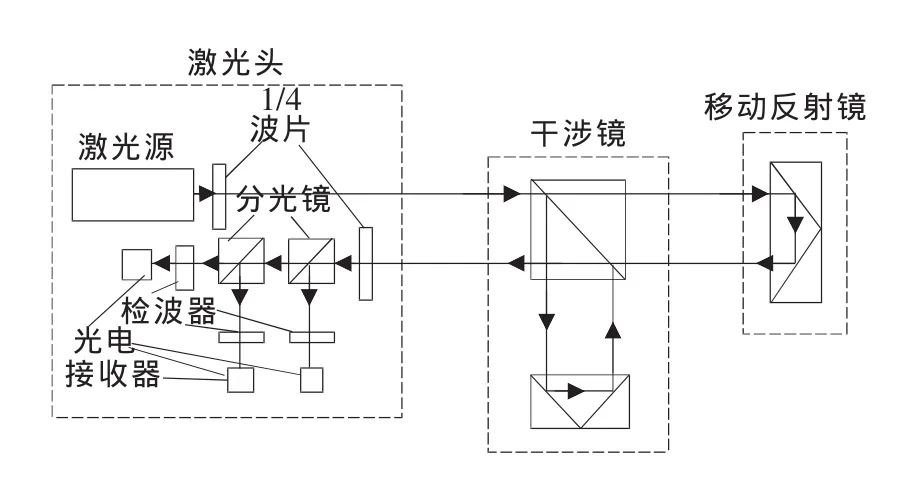

频率相同的两列波叠加,使某些区域的振动加强,某些区域的振动减弱,并且振动加强和减弱的区域互相间隔,这种现象叫做波的干涉。以Renishaw ML-80激光干涉仪检测机床线性定位精度差为例,其测量原理如图1所示。

图1 Renishaw公司激光干涉仪测量原理

激光束由激光头发出,这一束单频激光波长能够达到0.633μm,在真空状态下,波长稳定性在长时间范围内要高于0.1μm。当此光束抵达偏振光分光镜时,会被分成两道光束,一束反射光和一束透射光。这两束光射向其反光镜,然后被反射到分光镜的同一个位置,分光镜对两个光束进行调制后,直接把光束传送到接收器中,从而使这两束光在接受器中产生干涉条纹[1-2]。根据光的叠加和干涉原理,凡光程差等于波长整数倍的位置,振动加强,产生明条纹;凡光程差等于半波长奇数倍的位置,振动减弱,产生暗条纹。

使用激光干涉仪测量线性定位误差时,干涉镜或反射镜之一保持静止,另一个光学元件沿着线性轴线运动。当干涉镜与反射镜之间距离变化,检波器会在每次光程改变时,在明暗条纹两极间找到变化的信号。此时干涉条纹会被计算并用来测量两个光程间的差异变化。光程d等于检波器中出现的明条纹数乘以激光束的半个波长λ:

3 误差分析

激光干涉仪是一种高精度的计量仪器,自身精度很高,但受到本身的极限误差及实际使用中环境、安装条件、机床温度和线膨胀系数不确定等诸多因素的影响,从而降低了精度[3]。在数控机床定位精度测试中,主要受双频激光干涉仪的极限误差、安装误差、温度误差和机床线膨胀系数的影响[4]。因此,在调整激光干涉仪的过程中,尽可能的做到下面三点以减少误差:

(1)定零位时尽量把干涉镜和反射镜靠近,以减少死程误差。

(2)保证测量的全过程中,镜组紧固且相互位置不变,光强恒定满格,以减少阿贝误差和余弦误差。

(3)确保补偿空气折射率的温度、湿度和气压传感器一直有信号响应,并在软件中输入材料的线膨胀系数。

4 检测方法

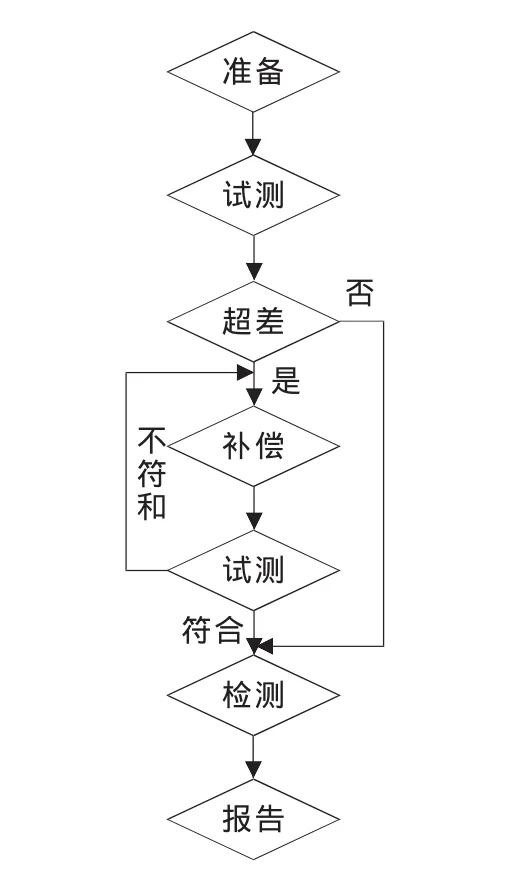

根据数控机床精度检测中常用标准国际标准ISO 230-2、国家标准GB/T 17421.2-2000、德国标准VDI-3441和日本标准JIS B6336,同时结合数控机床验收合同,对数控机床的定位精度和反向量差进行检测,且采用手动补偿方式修正检测到的误差。检测补偿路线如图2所示。

(1)检测前准备。先预热机床2个小时左右,架上激光并调整好检测所需光路,打开软件且设置好各项参数。

(2)试测。机床在不取消原有补偿值的情况下,试运行2个循环,判断精度是否超差。

(3)超差判断。对试运行阶段采得的数据进行分析,如果定位精度和反向量差都符合机床验收合同,那么就直接进行检测,运行5个或7个循环,根据上述验收标准出具检测报告。

图2 检测补偿路线图

(4)误差补偿。如果定位精度或反向量差超差,根据相应的补偿方法进行补偿。

(5)再试测。对补偿后的机床再次进行精度测试,方法同(2)。若超差返回到(4),查找分析原因继续补偿。反之,进行下一步。

(6)检测。机床补偿后各项指标符合验收合同或相应的技术要求,运行5个或7个循环,做最后的测试。

(7)处理数据,出具检测报告。

5 误差补偿方法

数控机床本身精度可分为几何精度、定位精度和切削加工精度。切削加工精度实质上是几何精度和定位精度在切削加工条件下的一项综合反映。数控机床的几何精度在其安置调整好以后,如无搬迁或大的碰撞事故,其精度一般变化不大。因此,数控机床误差补偿主要是定位精度的补偿。

目前误差补偿方法有两种,一种是自动补偿,另一种是手动补偿。自动补偿主要是利用补偿软件,通过 RS232接口将计算机与机床CNC控制器联接,用VB编写的自动校准软件控制激光干涉仪与数控机床同步工作,实现对数控机床定位精度的自动检测及自动螺距误差补偿[5-8]。由于补偿软件价格昂贵且对机床型号对应要求严格,型号不对应将对机床产生非常大的损害,可能直接导致机床停止运行,因此自动补偿风险大。如果机床厂家工作人员在场,此方法快速高效,但也在无形中大大增加了企业维护数控机床的成本。手动补偿方式根据机床参数手册修改参数,发现参数不对随时可以恢复,不至于对机床造成太大的影响。相比自动补偿方式,手动补偿方式时间上稍长一些,但此法安全可靠,大大降低企业成本。

该文以SIEMENS802D、840D,FANUCK-0i,FAGRO为操作系统的数控机床的定位精度补偿和反向量差补偿为例,介绍数控机床误差手动补偿方法。

5.1SIEMENS802D操作系统

数控机床在出厂前已经过反向间隙补偿和丝杆螺距误差补偿,检测时只需修改相应的参数。以数控立式车床SVT250/160Q-NC的X线性轴补偿为例,编制补偿文件(或有Renishaw软件自动生成),设置程序运行参数。在轴参数中,查找误差最大补偿点数参数MD38000、丝杆螺距误差补偿参数MD32700、反向间隙补偿参数32450,并记录各个参数对应的原始值。补偿时MD38000尽量不修改,因该参数是厂家根据客户使用要求设置。若修改此参数,会引起NCK内存重新分配,造成丢失数据,因此修改前要做备份。设X轴反向间隙补偿参数32450对应参数值为“0”,使其失效。设参数32700对应参数值为“0”,使螺距误差补偿不起作用。执行NCK Reset键,使修改的参数生效,X轴返回到参考点。

在激光软件中设置机床信息、检测起始点、补偿间隔、运行方式、时间间隔、越程等。开始检测,运行2个循环。结束后绘制误差补偿表,在分析误差时,选择均值补偿、绝对值、误差值。查看误差补偿表,记录反向间隙(反向量差)和各补偿点对应的误差值。

将X轴反向间隙补偿值输入到32450 SMA_BACKLASH[1,AX1]中。打开EEC下的补偿文件,把X轴检测点误差值输入到X轴补偿程序AX1_EEC.INI对应的位置上。保存、激活和装载补偿文件。运行程序AX1_EEC,使补偿值写入数控系统。设X轴螺距误差参数32700 SMA_NEC_COMP_ENABLE[1,AX1]=1使补偿值有效。执行NCK Reset键,X轴返回到参考点,新补偿值生效。以同样的方法手动补偿Y轴补偿程序AX2_EEC.INI、Z轴补偿程序AX3_EEC.INI。

5.2SIEMENS840D操作系统

以三轴数控深孔钻床FMM3535的X线性轴补偿为例。补偿前先载入补偿程序,运行“Tab off”程序,修改补偿参数。记录丝杆螺距误差补偿参数MD32700和反向间隙补偿参数42500对应的原始值。设X轴反向间隙补偿参数42500对应参数值为“0”,使反向间隙补偿失效,设参数32700对应参数值为“0”,使螺距误差补偿亦失效。保存、激活和装载补偿文件。运行“Tab on”程序,执行NCK Reset键,使修改的参数生效,X轴返回到参考点。

设置激光软件中机床信息,检测起始点(当从最远处向机床原点运动时,注意方向及符号),补偿间隔等。运行检测程序,检测2个循环。分析误差时,选择各自补偿、绝对值、误差值。查看误差补偿表,记录反向间隙和各补偿点对应的误差值。

再次运行“Tab off”程序,把X轴反向间隙补偿值输入到 42500 SMA_BACKLASH[1,AX1]中,把正反方向检测点误差值输入到X轴补偿程序AX1_EEC.INI相应的位置上。运行程序AX1_EEC,使补偿值写入数控系统。设X轴螺距误差参数32700 SMA_NEC_COMP_ENABLE[1,AX1]=1使补偿值有效。运行“Tab on”程序,执行NCK Reset键,X轴返回到参考点,新补偿值生效。以同样的方法手动补偿Y轴、Z轴、W轴等。

5.3FANUC——C/Mate-C操作系统

补偿前,将待检测轴参考点螺距误差补偿参数和反向间隙补偿参数进行设置。即参考点补偿号参数3620,负方向最远端补偿点号参数3621,正方向最远端补偿点号参数3622,补偿倍率参数3623,补偿点间隔参数3624,各参数的计算方法参照参数说明书[8]。1851为反向间隙补偿参数,1852为快速移动时反向间隙补偿参数。当参数1800#4(RBK)设置为“0”时,为正常补偿,不论切削进给或快速移动,均按参数1851进行设置。参数1800#4(RBK)设置为“1”时为切削进给或快速移动反向间隙补偿,均按参数1852进行设置。

以立式加工中心VDF-850的X线性轴补偿为例。补偿为正常补偿,参数1800#4(RBK)设置为“0”,参数1851补偿值设置为“0”,使反向间隙补偿失效。参数3620-3624根据检测需要设置,设置完毕后机床重启。

在激光软件中设置机床信息、检测起始点、补偿间隔等。检测运行2个循环,在分析误差时,选择均值补偿、增量值、补偿值。记录反向间隙(反向量差)和各补偿点对应的误差值。把激光检测出来的X线性轴的反向间隙和各点的误差值,分别输入到轴X相应的补偿位置参数中。补偿完毕,重启数控机床。以同样方法补偿Y轴、Z轴等。

5.4FAGRO操作系统

以龙门式移动数控钻床PD7045/A4的X线性轴补偿为例。检测前先确定机床零点位置和X轴长度,然后找到X轴对应的补偿参数表,输入密码,修改其属性变隐藏“HMX”为显示“-MX”。编制补偿文件设置机床运行速度、进给量、循环运行次数、补偿间隔、补偿点数、停顿时间、越程等。

在轴参数中,查找反向间隙补偿参数P14、丝杠误差补偿参数P15和误差补偿点数目参数P16,并记录各个参数对应的原始值。补偿时把P14对应数值清零,反向间隙补偿失效。P15设为OFF,丝杠误差补不起作用。P16输入补偿点数目,此数值应与补偿文件中一致。先后按SHIFT和RESET,使修改的参数生效,X轴返回到参考点。

在激光软件中设置机床信息、检测起始点、补偿间隔、运行方式、时间间隔等。检测结束后绘制误差补偿表,在分析误差时,选择均值补偿、增量值、误差值,补偿起始点。查看误差补偿表,记录反向间隙(反向量差)和各补偿点对应的误差值。把反向间隙值输入到P14中,各补偿点误差值输入到X轴补偿参数表中。P15改为ON,使当前的补偿表生效。先后按CNC的SHIFT、RESET使修改的参数生效。此时X轴参考点的补偿值应为零。以同样的方法手动补偿Y轴、Z轴、U轴、V轴。

数控机床的定位误差经补偿后一般能恢复到出厂前的技术指标,但在补偿过程中,若遇到返程曲线和正程曲线出现多次交叉且误差较大,正、返曲线呈明显喇叭口形状,或者连续补偿几次后误差还是较大的情况,表明机床存在着机械误差,用软件无法修复,应先调修机械部分然后再补偿。

6 结束语

不同的数控系统,不同的数控机床型号,其补偿参数设置差别较大,因而数控机床误差手动补偿方法对检测人员要求较高,不仅需要其对数控系统熟悉,还需要其长期的学习积累和总结。然而,不管数控机床类型和功能等如何变化,总体来说,采用手动补偿的方式修正数控机床精度误差始终是一种较为安全、可靠、经济的方法。

[1] 所 睿,范志军,李 岩,等.双频激光干涉仪技术现状与发展[J].激光与红外,2004,34(4):251-253.

[2] 曹永洁,万 军,傅建中,等.激光干涉仪在机床定位精度测量中的误差分析 [J].机床与液压,2007,35(4):163-164,183.

[3]吴小川.应用双频激光干涉仪检验数控机床定位精度[J].机械工艺师,2000(10):45.

[4]赵宗智.提高激光干涉仪检测数控机床位置准确度的方法[J].中国计量,2005(6):62-63.

[5] 茅振华,孙鲁涌,等.数控机床精度的激光干涉法测试与补偿[J].机电工程,1999,16(4):48-49.

[6] 钟伟弘,田美丽.双频激光干涉在数控机床定位误差补偿系统中的应用[J].机床与液压,2003,31(3):103-104.

[7] 袁宇峰.数控机床的检测精度及其补偿方法浅析[J].东方电机,2007,35(2):54-57.

[8] 谢荣超,田远华.运用激光测量提高数控机床精度[J].装备制造技术,2007(11):133-136.