尼尔基水利枢纽溢洪道金属结构设计

2010-08-08王兴隆杨传文

王兴隆,杨传文

(东北电网公司丰满发电厂,吉林 吉林市 132108)

1 枢纽概述

尼尔基水利枢纽位于黑龙江省与内蒙古交界的嫩江干流上,坝址右岸位于内蒙古自治区莫力达瓦达斡尔族自治旗尼尔基镇,左岸位于黑龙江省讷河市二克浅乡,下游距黑龙江省第二大城市、工业重镇齐齐哈尔市130 km,是嫩江干流上第一个控制性大型水利工程。该水利枢纽位于嫩江干流的中游,控制流域面积6.64×104km2,占流域面积的 22.4%,多年平均径流量 104.7×108m3,占嫩江流域的45.7%。该水利枢纽以防洪、工农业供水为主,结合发电,兼顾航运、改善水环保、养殖等综合效益。工程于2001年5月开始施工,2006年7月并网发电。

尼尔基水库正常蓄水位216.00 m,设计洪水位(P=0.1%)218.15 m,校核洪水位219.90 m,水库总库容 86.11×108m3,防洪库容 23.68×108m3,调节(兴利)库容 59.68×108m3。

尼尔基水利枢纽由主坝、左岸副坝、右岸副坝、溢洪道、发电厂房以及左岸、右岸灌溉输水洞等建筑物组成,大坝总长7 180 m。主坝长1 658.31 m,最大坝高41.50 m,坝顶高程221.00 m,坝顶宽8 m。左岸、右副坝坝顶高程218.50 m,坝顶宽3 m。溢洪道宽166 m,共设置泄洪闸11孔,单孔净宽12 m,最大泄洪能力20 300 m3/s。溢洪道长875 m,堰顶高程199.80 m,采用WES型曲线堰面,控制段长42.40 m,设置检修闸门、工作闸门各1道。

2 检修闸门及单向门式起重机

在溢洪道系统控制段首部工作闸门上游设置1道平面检修闸门,在坝顶设置1台主要用于起升检修闸门的单向门式起重机(简称门机)。检修闸门用于在工作闸门检修时封堵闸前门槽、阻挡进水,保障工作闸门的维修需要,检修闸门静水启闭。

2.1 检修闸门

溢洪道系统共布置11孔泄洪闸,公用两扇检修闸门,每扇检修闸门由上、下两节门叶组成。检修闸门底坎堰顶高程199.80 m,孔口宽度12 m,正常挡水高度17 m,设计水头16.50 m,总水压力17 277 kN。由于上游水位变幅较大和水工结构制约,检修闸门门型选定为滑动式露顶平面无定轮闸门,外形尺寸13.10 m×14.80 m×1.19 m(宽×高×厚),重109.36 t,吊点形式为双吊点,吊点间距8.40 m,闸门面板设置在下游侧。闸门门叶分为6个小节,每节至少设两根主梁,最下节门叶为箱形结构,其中1~5节门叶的节间连接为焊接结构,在工地现场焊接为整体,第5,6节门叶之间为节间止水封结构。为降低闸门厚度、减少检修闸门占用控制段的长度和保证闸门必要的刚度,闸门采用双主梁加面板结构,材质选用Q235C,闸门的主支承采用钢滑块支承方式,直接焊接在边梁下游侧翼缘板上;反向支承采用钢滑块支承方式,直接焊接在边梁上游侧翼缘板上;侧向支承采用导向滚轮结构,安装在下游侧面板上。

闸门止水方式为下游止水,由底、侧、节间止水组成。侧止水、底止水位于下游侧,侧止水为P60型橡皮,底止水为普通I型橡皮,节间止水安装在上节门叶底部,水封结构和型号与底止水相同,在上、下两节门叶的顶部均设有止水座板,形如底坎。在上、下两节门叶顶部两侧,各设有一根抓梁导向杆和吊耳孔。

平面检修闸门的运行由位于坝顶的单向门机操作,静水启闭。闸门在静水中落下,启门时需进行门后充水,充水方式采用节间充水,即启门时先提升上节门叶200 mm进行节间充水,待闸门前后水位相等时再逐节提升门叶。当弧形工作闸门出现故障和检修时,将检修闸门吊放到门槽内挡水。当水库水位低于214 m高程时,可单独使用下节门叶挡水,当水库水位处于214~216 m高程时,须用上下两节门叶组合挡水。闸门在非挡水时,利用锁定梁锁定停放在相邻门槽孔口的上部。

检修闸门的门槽采用Ⅱ型门槽,宽800 mm,深500 m,共11套。门槽埋件设有主轨(含止水座板)、反轨、侧轨及底坎等金属埋件,主轨、侧轨为一个整体,构成包角结构,埋件孔口尺寸12 m×17 m(宽×高),单孔重 12.45 t。

2.2 坝顶门机

在溢流坝坝顶,设置1台双吊点单向移动门式起重机,轨距5.00 m,额定启门力2×800 kN,主起升高度15/24 m(坝顶/总),吊点间距7.00 m,起升速度1.146 m/min,重155.2 t,最大外形尺寸14.33 m×22.40 m×7.73 m(长×高×宽),起升机构的吊具选用液压自动抓梁。起升机构的驱动设备采用展开式布置,分别驱动,由2台电动机各自通过1台双输出轴减速器、1对开式齿轮等带动卷绕装置组成,减速器输出轴同步。制动器设置在传动链的高速级端,位于电动机和减速器之间,共2套,均为工作制动器,选用型号为YWZ5-315/30电力液压块式制动器,每套制动器的安全系数1.25。

门架金属结构由2个门型桁架和联系二者的主梁、次梁、端梁等组成,其中主梁、次梁、端梁和门架上横梁共同组成起升机构工作平台。门架各主要受力结构均采用箱形断面,主要的受力框架结构均采用Q235C钢板焊接。为降低应力集中,上横梁的支腿段采用变断面圆弧过渡,为保证门机支腿的刚性,上横梁与支腿的对接采用工地焊缝连接,在桁架上、下游侧的2个支腿之间设1个中横梁,在上游侧中横梁上安置了操纵室。运行机构安装在门架底横梁的下部,安装型号为QSC25三合一减速器,结构紧凑,节省空间。大车运行机构共设置4组台车,每组台车设2个车轮,1个主动轮,1个从动轮,落座在坝顶两根轨道上。为了防止门机静止时被大风吹移,在底横梁的下部各设1台型号为TZJ-25的电动液压夹轨器。夹轨器的控制电路与大车行走的控制电路联锁。

门机的吊具选用型号为ZNQ8-1/2液压自动抓梁,抓梁的上吊耳与起升机构的两个滑轮组通过销轴连接,抓梁的下吊耳与检修闸门的两个吊耳通过液动销轴连接,在抓梁的左右两侧设有定位孔。在抓梁上设有一套液压传动系统,液压缸对称布置,用于控制液动销轴的伸缩。液压自动抓梁位置状态的测量装置采用与之配套的耐水压全行程信号检测系统,该系统由水密接线盒、穿销退销同步位移传感器、下降就位同步位移传感器、水密插头插座、防水耐压承载电缆、位移信号显示记录仪表等部分组成。采用4个同步位移传感器——左穿(退)销、右穿(退)销、左对位、右对位,可检测销轴位置状况并输出显示。该传感器具有精确度高、重复性好、稳定可靠、非接触式测量、寿命长、安装方便、环境适应性强等特点,抓梁的同步位移的状态、对销到位、穿销到位、退销到位的信号由位移信号显示记录仪输出,型号为ZNQ8-1-4。

在门机启闭室左侧的边梁下部设置1个辅吊,选用型号为CD15-18的电动葫芦,额定起重量为50 kN,单向行走,有效行程14 m,与大车行走机构配合,可实现对坝顶以门机起吊中心线上下游共7 m范围内的零部件和零星杂物的吊运。

门机采用ZMKF微机闸门控制器,由控制仪表、荷载开度显示仪表、光电编码器、2个负荷传感器等组成。门机设有风速仪、行走警铃、行程限制器等安全措施。门机采用电源三相交流电(AC380 V,50 Hz)作为供电电源,供电方式为电力电缆、电缆卷筒供电。

3 工作闸门及液压启闭机

在溢洪道控制段中后部检修闸门下游设置1道露顶弧形工作闸门,采用液压启闭机控制。弧门主要用于水库拦截水流、汛期泄洪和调节下泄流量,以保证大坝安全,闸门动水启闭。

3.1 工作闸门

溢洪道系统泄洪闸工作闸门采用大型露顶弧形闸门(简称弧门),共11扇,孔口尺寸12 m×19 m(宽×高),底坎堰顶高程199.50 m。弧门为主横梁直支臂结构,主要材料Q345C,支臂为A字型结构,吊点形式为双吊点,面板内缘曲率半径20.000 m,外形尺寸 12.00 m×19.00 m×18.65 m(宽×高×厚),单重 220.6 t,设计水头 18.65 m,总水压力21 775.6 kN。

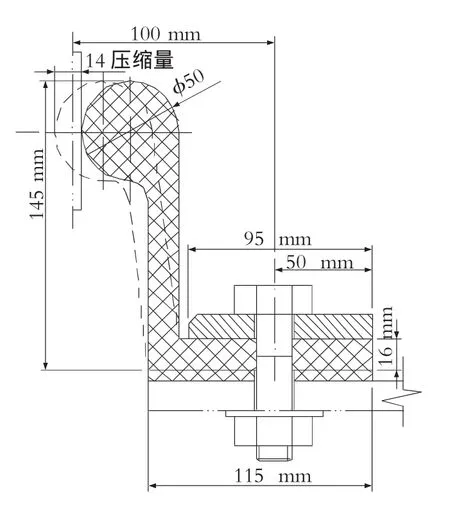

弧门面板由上、中、下3个大节共7个小节门叶组成,焊接结构,各小节门叶结构为弧形面板后衬接水平主梁、次梁和纵向渐变工字梁联系,门叶两侧设有边梁,在第1和第5小节门叶背侧设置了箱形主梁,各小节门叶之间在工地现场逐节焊接,连为整体。其中下节门叶由第1个小节门叶构成,门叶外形尺寸为11.930 m×2.357 m(宽×高),为了提高门叶刚度,在下节门叶背侧设置箱形主梁。箱形主梁下部的面板底缘安装底止水装置,止水封采用改进的I型橡皮水封,预压缩量5 mm;在箱形主梁近两端部各设置了支臂连接板,用于与支臂的下支脚连接;在箱形主梁两端的上面各设置了一对吊耳孔,吊点间距11.110 m,用于与液压启闭机的吊头连接。中节门叶由第2~6个小节门叶构成,门叶外形尺寸为11.930 m×13.779 m(宽×高),第 2,3,4,6小节门叶的结构除高度厚度略有不同,其结构形式基本一致,为面板后衬接水平主梁、次梁结构。在第5小节门叶的背侧设置箱形主梁,其结构设计与下节门叶的箱形主梁相同,上节门叶由第7个小节门叶单独构成。在弧形面板两侧设有侧止水,水封形式采用外R直角形水封,预压缩量14 mm,止水效果良好,截面形状和尺寸如图1所示,在侧止水与底止水封的连接处设有一个过渡橡皮垫,以确保密封严密。

图1 外R直角形水封

在弧门两侧的边梁外侧各对称布置了5个侧轮,分别位于第 1,2,4,5,7小节门叶,滚轮直径250 mm,滚轮轴承采用复合轴套,型号为FZ-2。

弧门支臂为A字型焊接结构,左右各一组,每组2个支脚,支脚为箱形结构,外形尺寸为11 476 mm×9 923 mm×1 000 mm,重40.9 t。两个上下支脚间联系采用双垂直和双斜拉杆件,对称结构,支臂夹角30°43′26″。支臂支脚与闸门的箱形梁采用高强度螺栓连接,支臂的顶部与支铰的活动支铰以高强度螺栓连接。

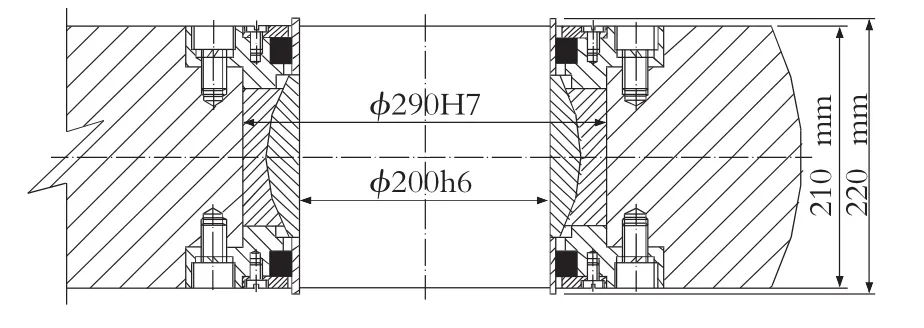

活动支铰与固定支铰座的连接,采用关节轴承、铰轴等零件连接,该轴承具有自润滑、可调心、免维护、承载能力大等特点,关节轴承结构如图2所示。固定支铰座,通过预埋在铰座混凝土牛腿内的基础连接螺栓直接落座在闸墩上。

图2 液压缸活动支铰关节轴承的结构图

弧门的门槽呈矩形,无截面突扩,从而保证下泄水流流态的稳定。门槽埋件有底坎、侧轨和不锈钢止水座板,孔口尺寸12 m×19 m,单重15.818 t。底部设有底坎,两侧设有弧形侧轨和不锈钢止水座板,曲率半径20.14 m,向上延伸至坝顶,共11套。

3.2 液压启闭机

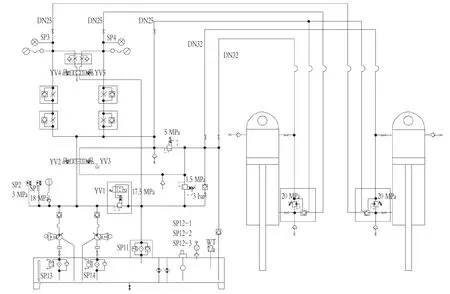

弧门的起升机械采用液压启闭机控制。液压启闭机由动力装置(液压泵)、控制调节装置(各类阀门)、执行元件(液压缸)、辅助装置(油箱、滤油器、管件、接头、反馈系统等)、工作介质(液压油)等组成。为了精确控制弧门的下泄流量和便于操作,溢洪道弧形工作闸门的启闭机械采用双吊点液压启闭机,型号为QHLY-2×2000,后拉式布置,每台液压启闭机配置一套独立的泵站总成,每个泵站设置2套油泵-电机组,互为备用。启闭机分别布置在1~11号坝段,总体设置采用“一门一机、一机一站、一站两泵”,共11台。

泵站设置在1~11号坝段的右侧泵站室内,为了便于检查、维护,将油泵、电机组、油箱、各类阀门、滤器、电器控制设备、部分管路等均安装在泵站室内,出油管、回油管、控制油管分为两支分别通往左、右液压缸锁定阀组,接入液压缸。液压控制系统的柱塞泵、过滤器、换向阀、插装阀等均同一厂家的配套产品,性能可靠,故障率低;液压缸活塞密封圈采用0形、V形等密封组合,耐磨性好,密封性强,大大降低了内部泄露,使系统的性能更加稳定。各油路管件采用不锈钢材料,电气控制盘安装在泵站室内。

2个液压缸分别布置在门槽的两侧侧墙上,液压缸上部通过上盖上的吊孔(支铰孔)与悬臂的上支铰轴挂接,上支铰轴的埋入段与钢构支座体连接一并浇筑在混凝土墙体内,外露悬臂段为阶梯轴,吊孔与支铰轴之间选用结构优化的GE220关节轴承(厚度优化为210 mm)配合连接。为防止上盖吊孔向轴外侧发生位移,上支铰轴的外部用圆螺母和防松螺母定位固定。液压缸下部通过活塞杆下端的吊头与弧门连接,连接形式采用支铰结构,以吊轴穿过弧门吊耳、吊头孔并以轴套固定在吊耳板上,吊头与吊轴之间选用结构优化的GE200关节轴承(厚度优化为210 mm)配合连接。液压缸上、下支铰内的关节轴承能自动调整受力角度,使活塞杆与缸体处于同一轴线,避免液压缸内部的密封受到挤压损坏。液压机的开度(即闸门开度)由安装在支座体支架上的ZS-C型行程检测装置测量,行程检测装置测量杆连接在液压缸上部的吊耳,整个行程检测装置可以绕支架上的支铰定向转动,通过测量杆伸缩长度的变化来反映液压启闭机的开度行程,其工作原理如图3所示。

液压启闭机的控制方式有中央控制、现地控制和手动控制3种,操作方式灵活,中央控制室位于12号坝段的中央控制室内。

开启闸门时,空载启动液压泵电动机组,延时10 s,电磁阀YV1,YV3得电动作,压力油经换向阀及节流阀分2路进入缸旁阀组至液压缸有杆腔,无杆腔的液压油回流至油箱,压力油不断地推动活塞杆,开启闸门,当达到预定的开度时,各电磁阀失电,滑回常位(中位),截止油路,活塞杆停止移动,闸门保持在某一开度。

闸门的关闭主要依靠闸门重力和液压油压力共同作用,当关闭闸门时,空载启动液压泵电动机组,延时10 s,电磁阀YV1,YV2得电动作,压力油经换向阀进入液压缸的缸旁阀组,打开液控单向阀,使有杆腔的压力油经该液控单向阀、节流阀、换向阀流回无杆腔;若压力大于1.5 MPa,则通过溢流阀溢流回油箱。若无杆腔油量不足时,补充油量可从油箱自动补油,这样使活塞杆按一定的速度下移,关闭闸门,当达到预定的开度时,各电磁阀失电,滑回常位(中位),截止油路,活塞杆停止移动,闸门保持在某一开度。

液压启闭机开度控制系统具有自动复位功能,当闸门提升至指定开度或全开后,若因泄漏闸门下滑100 mm,控制系统自动启动液压泵组,提升闸门至下滑初始位置;若第一次自动复位失败,闸门继续下滑达120 mm,控制系统自动启动备用液压泵组,提升闸门至下滑初始位置,并发出故障报警信号。液压启闭机控制系统还具有左右缸超差自动纠偏功能(左或右缸超差时YV5或YV4得电,分流部分压力油)、闸门任一开度停机自锁功能和压力故障报警、滤油器堵塞报警、油温油位超限报警等功能,有效地保证了液压系统的安全稳定运行。

4 结语

尼尔基水利枢纽溢洪道工程规模和泄量在国内都属较大,溢洪道金属结构采用合理设计型式,在主坝宽度较小的条件下,较好地解决了大泄量、大跨度、流态难控的工程难题,而且布置合理、施工方便。该工程2年多的调水运行证明,闸门系统操作灵活可靠、运行稳定安全、泄量控制精确、水流流态稳定,而且没有出现较大缺陷和故障,满足了下游工农业等用水要求,说明闸门系统的设计是合理的。

图3 液压系统工作原理图