12V280ZJ柴油机电子喷射系统的应用与拓展

2010-08-08邢瑜

邢 瑜

(中国北车集团 大连机车车辆有限公司 柴油机开发部,辽宁大连116022)

12V 280ZJ柴油机是大连机车车辆有限公司与美国西南研究院联合开发的中速大功率柴油机。该柴油机引进了国外先进的电子控制燃油喷射系统(电喷系统),是电喷系统在铁路机车柴油机上的首次应用。

与传统的机械调速和电子调速燃油喷射系统相比,电喷系统具有无法比拟的优越性,有以下先进性:

(1)柴油机可控性好,可以通过简单的参数修改来实现柴油机的控制和优化。可以实现传统机械调速和电子调速的全部功能,同时能实现单缸参数修正、燃油喷射始点和周期修改、开关量控制等过去实现不了或很难实现的功能。

(2)克服了传统柴油机本身的固有缺陷。因电喷系统反馈时间趋近于零,克服了传统柴油机稳定时间长和易游车等缺点;克服了传统柴油机变工况冒黑烟现象;克服了因机械故障引起的飞车事故。

(3)在柴油机充分优化的基础上降低燃油消耗率。尽管需要一两个月的时间做优化试验,但优化完成后经济效果十分显著。

(4)可以满足新世纪的国际环保新要求。进入新世纪,世界各国为保护环境纷纷提高排放标准,欧洲要全面实施EU Ⅳ排放标准,美国环保署比照欧洲也要在2016年实施Tier4排放标准。可见,不控制排放的柴油机今后将很难进入国际市场。

(5)满足新技术发展的需要。随着车载微机的广泛应用,电喷系统能提供相应的电子接口,更容易实现和其他控制单元的对接。不仅如此,电喷系统技术可以通过模拟量输出实现对柴油机的诊断和监控。电子技术的不断发展使得原来难以实现的东西成为现实。

12V 280ZJ柴油机采用了第一代电喷系统。这种第一代PPN(泵—管—嘴式)电喷系统同机械调速系统比较,共同点就是一方面仍然采用凸轮驱动给供油系统加压,另一方面采用喷油泵、高压油管和喷油器的结构实现喷油;不同点是用速度传感器替代了调速器的飞铁和匀速盘,用电喷控制盒和程序替代了机械液压调速器,用电磁阀替代了齿条拉杆,机械结构更加简化。整个控制程序由我公司与德国 Heinzmann公司合作开发,通过DcDesk2000软件实现人机通讯。在早期应用阶段,该软件和硬件确实出现一些问题,一方面国外的软件不是专门为机车开发的,在柴油机出厂验收试验、性能试验和可靠耐久试验中,必须通过二次开发来实现特殊的功能;另一方面,出现的大量柴油机与电喷系统有关的故障也需要在实践中摸索。笔者通过对12V 280ZJ柴油机近10来年的摸索与应用,逐渐掌握了软件的应用和故障处理,并进行了一些拓展开发。

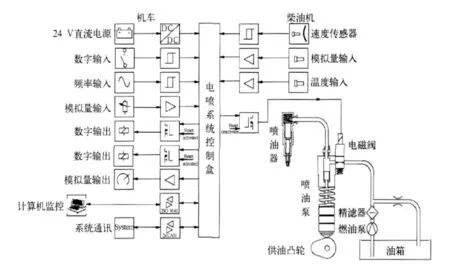

1 12V280ZJ柴油机电喷系统控制原理

如图1所示,发动机通过速度传感器采集曲轴和凸轮轴转速和相位关系,同步后对速度进行分析,得到速度梯度。在电喷系统控制盒内部有高速32位微处理器芯片,运行的程序永久地存储于闪存ROM中。该电喷系统控制盒可以通过内部程序计算,得到柴油机的供油提前角,并通过供油始点图(DB-MAP)和供油持续期图表(DP-MAP)得到提前角和持续期,实现对电磁阀的控制。电磁阀的原理是通过对滑阀的控制,实现可变供油量。供油提前角控制电磁阀的开启时刻,供油持续期控制电磁阀开放时间的长短,从而控制燃烧始点和供油量。一旦电磁阀得电,燃油就能进入到高压油管,供油凸轮进一步加压使得燃油压力迅速到达开启压力,喷油器针阀起喷。反之,电磁阀断电关闭,喷油泵停止工作。

图1 电喷系统控制原理图

电喷系统控制盒用24 V直流电源供电,通过系统通讯连接,可以将司机手柄位信号引入电喷系统控制盒,实现速度给定。

计算机通过串口连接控制电喷系统控制盒,从而实现对柴油机的参数控制。

柴油机和机车通过安装各种传感器,将相应工作参数传递给电喷系统控制盒,例如温度和压力,使电喷系统控制盒控制发动机在最佳的工况下运行。电喷系统控制盒可以输出各种模拟量或者开关量信号,用以监控柴油机或机车参数以及实现保护功能。

2 电喷系统在柴油机上的应用

12V 280ZJ柴油机样机在2000年初组装完成,在8年的时间里,对该柴油机进行了台架试验、性能试验、型式试验、可靠性试验、耐久考核和出厂试验。按照铁标的要求,在不断摸索中,利用电喷系统完成了全部试验内容,解决了所有机械调速系统很难解决或无法解决的难题。

2.1 启动试验

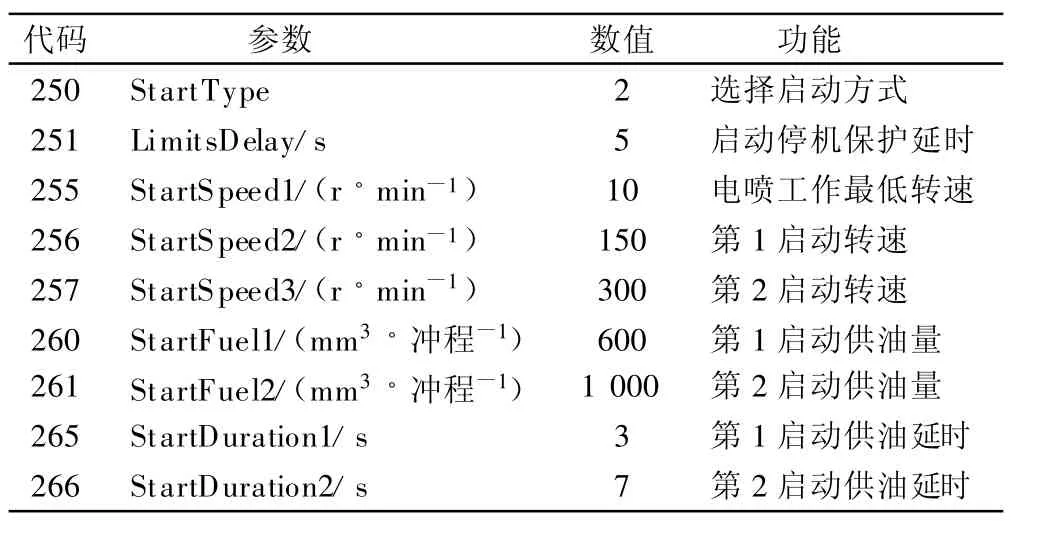

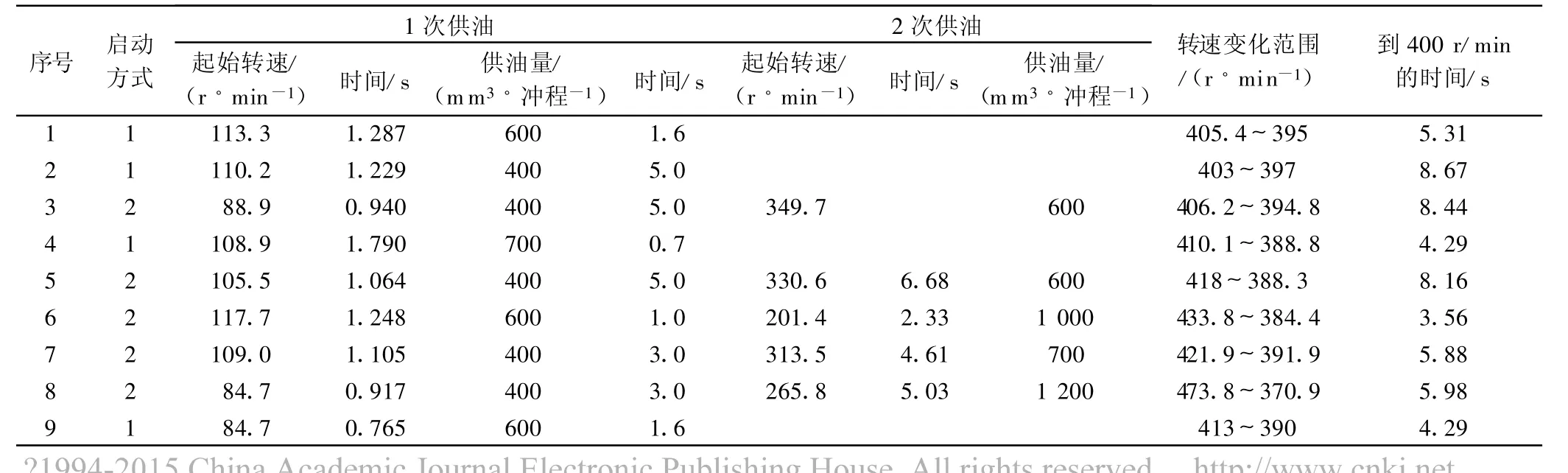

和柴油机启动相关的电喷系统参数及数值见表1。

启动试验的目的,一方面是缩短柴油机的启动时间,另一方面是减少启动喷油量,从而减少启动冒黑烟的情况。笔者通过对表1中电喷系统参数的反复修改和测试,找到了12V 280ZJ柴油机的最佳启动数据,见表2中第1行。

表1 启动参数设置

表2 柴油机启动优化试验数据表

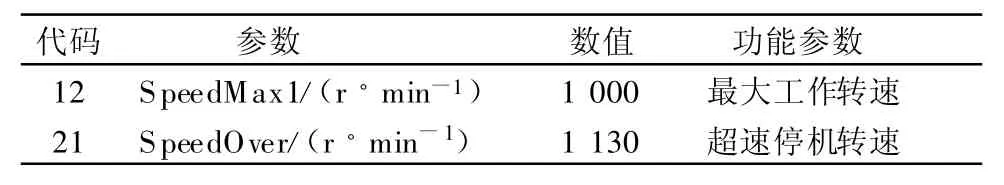

2.2 超速保护动作试验

电喷系统的速度信号取自安装在曲轴处的两个速度传感器的任意一个。超速保护功能是用于其他功能出现致命错误时,使柴油机紧急停机。12V 280ZJ柴油机超速值设定为1 130 r/min,见表3。

表3 超速保护设置

在柴油机超速校验试验时,需要检测电喷系统中该功能是否可靠。由于最大手柄位的限制,柴油机转速通过司控器无法超越最大工作转速,此时电喷系统需要将参数12设置为大于1 130 r/min,检测后,再恢复为1 000 r/min。

电喷系统超速保护的功能通过软件实现,而且电磁阀对各个气缸分别控制,使得飞车的可能性几乎为零。在笔者运用的所有电喷系统柴油机中,到目前为止没有发生过飞车事故。

2.3 柴油机限油和突卸负荷

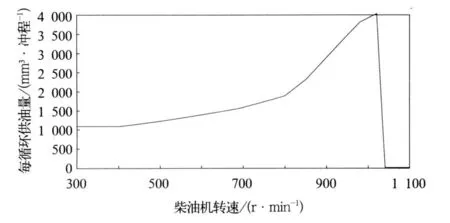

有了电喷系统以后,限油变得简单可行。但限油曲线的设定要和牵引试验结合起来,一旦柴油机供油量超过限油曲线,柴油机转速要下降,同时发生冒黑烟现象,俗称“功率压转速”。我们希望柴油机接近限油曲线并在其下方运行。按照笔者经验,考虑到冬夏不同进气温度的影响,限油曲线在牵引曲线供油量上方10%~15%为宜(该限油曲线在标定点比止档功率略低)。12V 280ZJ柴油机的限油曲线见图2。

图2 按照转速变化设置的限油曲线

按照铁标规定,柴油机要在验收工况后进行突卸负载试验。该试验是在标定功率和负荷下,突然卸载,柴油机必须维持在标定转速运行,不应超速停机,同时达到稳定时间的要求,这是个难题。因为突卸负载后,转速大幅上扬,必然会超速停机。在反复调试后,对限油曲线进行了更改,让柴油机卸载后立刻把供油量降下来,速度不会跟随飞升。而标定转速空载时循环供油量本身就不大,也不会造成熄火停机。这就是为什么在图2中能看到1 000 r/m in和1 100 r/min之间有一斜线,这个方法既满足了突卸负载的功能,同时该曲线的斜率也决定了突卸负载后的稳定时间,一举两得。

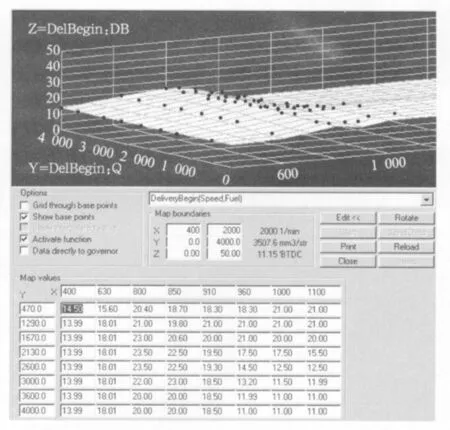

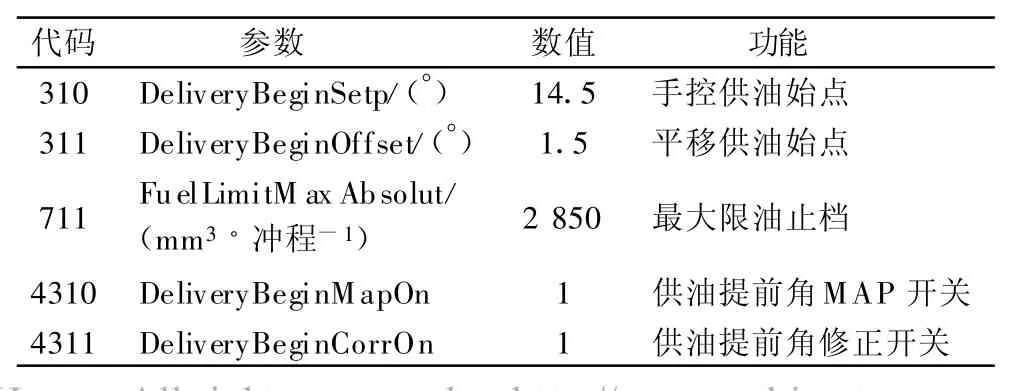

2.4 优化试验

电喷系统软件本身没有专门用于优化柴油机的功能,需要通过一整套方法来实现柴油机的空载性能优化、供油始点图(DB-MAP)优化、牵引曲线优化、比例微积分图(PID)优化和供油持续期图(DP-MAP)优化。无论哪种优化方式,最终都要达到柴油机最佳的经济型和最优的性能。无论哪种优化试验,其最终的目的是获得最优DB-MAP,使得牵引曲线上的点到达最佳油耗率。优化试验主要有以下几个步骤:

(1)取消初始DB-MAP控制;

(2)手动控制供油始点;

(3)按牵引曲线进行负载特性试验,改变供油始点,测量性能参数;

(4)按照爆发压力、支管排温和油耗率等指标,筛选最佳供油始点;

(5)将供油始点输入DB-M AP;

(6)恢复优化后的DB-MAP。

通过上述步骤得到12V 280ZJ柴油机的最佳DBMAP,见图 3。

优化中,主要用到的电喷系统调整参数见表4。

图3 最佳DB-MAP

表4 优化参数设置

通过上述过程,在最大运用工况,柴油机的最佳油耗率为193 g/(kW◦h)。优化后的12V 280ZJ柴油机曾在济南和徐州机务段运用了半年时间,据司乘人员反映,该柴油机比其他同类柴油机省油15%~20%。

2.5 其他试验

以上列举了电喷系统的典型应用,在实际运用中,利用电喷系统还可以进行碰响**碰响试验(CLICK-TEST):是指柴油机启动前触发脉冲电流,各个气缸喷油泵电磁阀依次发出声响,表明接收到脉冲信号。用于检查连线连接是否正确,电磁阀是否能正常工作。、机械平衡、热平衡、报警监测、停缸、负载特性、速度特性等一系列不可或缺的重要试验,电喷系统的功能被广泛应用于12V 280ZJ柴油机的试验中。

3 电喷系统的故障诊断

电喷系统不仅能实现柴油机的功能化,其更突出的贡献在于实时监测和故障处理。DcDesk控制软件共有将近8 000个参数、6个图表和10余条曲线控制,其直观的界面和实时监控更便于进行故障处理。

3.1 柴油机启动故障

柴油机起不了机或启动冒黑烟的故障占全部故障的50%以上,按照笔者的经验,电喷系统可以进行如下启动故障查询:

(1)基本控制参数输入错误;

(2)相位错误;

(3)停机信号作用;

(4)循环供油量过大;

(5)传感器错误;

(6)接地或屏蔽错误;

(7)接线错误;

(8)电喷系统盒软硬件错误;

(9)同步错误;

(10)历史故障未清除。

实例1:2001年10月柴油机电喷系统程序改进后,重新上台试验。输入电喷系统程序后,柴油机无法启动,电喷系统实时监测显示无循环供油量和供油持续期。

检查3802 enginestop=0,说明无停机信号作用,无接地和屏蔽;3806 enginereleased=0,说明电磁阀不释放,电喷阀没有开启,燃油不能进入气缸中;检查2006 PMMErrorCode=80XX,而正常启动应为00FF,说明电喷同步错误。正常情况下,曲轴有两个速度传感器,其感应线圈检查曲轴泵传动齿轮上的缺齿(该齿轮少一个齿,有一个缺口),凸轮轴一端有一个相位传感器,检查凸轮轴上的销轴。电喷系统程序首先检查缺口和销轴的对应关系,如果正确,电磁阀才能释放,柴油机才能得到燃油,这个过程叫同步。同步错误的原因有很多种,有传感器的原因、接线的原因等。而经过仔细的查找,发现最终的原因是程序更改后,没有把曲轴齿轮的齿数减去一个,造成电喷系统无法同步,找不到上止点。

将齿数从90齿改为89齿后,启动成功,该实例的原因归类为(1)。

实例2:2003年5月柴油机启动不成功,显示为同步正常,系统有循环供油量和供油持续期。参数显示如下:3802 enginestop=0,3806 enginereleased=1,2006 PMM ErrorCode=00FF。

顺次进行速度传感器和电喷系统接线检查、更换电喷盒、启动供油量检查、更改启动方式、更换喷油泵和喷油器、燃油系统放气等措施,将(3)~(10)的所有原因逐一排除。但该现象非常奇怪,电喷系统没有任何错误迹象,柴油机就是无法启动。

经过对所有电喷参数检查无误后,笔者将矛盾焦点聚集在相位上。将凸轮轴速度传感器拔下,柴油机启动3次后居然成功启动了。观察多次启动效果,发现有50%成功的概率。电喷系统软件在没有凸轮轴速度传感器的情况下,只靠曲轴的两个转速传感器不能区分供油上止点和进排气上止点,所以启动成功概率只有50%。但为何接上凸轮轴转速传感器后,启动成功概率却为零?进一步检查发现,凸轮轴上的销轴安装位置错位180°,这样电喷系统只能在进排气上止点供油,此时,凸轮正旋转到基圆位置,燃油进入到高压油管后,无法产生高压开启喷油器针阀,所以柴油机无法启动。

调整凸轮轴上的销轴位置后,启动成功,该实例的原因归类为(2)。

(3)~(10)的启动故障出现最多,但较容易查询,这里不再一一枚举。

3.2 柴油机游车

柴油机游车是指转速波动超过公差范围,柴油机不能稳定工作的现象。就电喷系统而言,控制柴油机稳定性可以通过以下调整来实现:

(1)调整PID,控制反馈时间;

(2)调整单缸喷油提前角和持续期,控制爆发压力和排温,达到柴油机机械平衡和热平衡;

(3)调整PID-MAP;

(4)调整DB-MAP,使控制曲面平滑。

3.3 柴油机冒黑烟

柴油机冒黑烟是燃烧不好,表明该工况点的空燃比不好。用电喷系统调节进油量可以达到合适的空燃比匹配,解决冒黑烟问题。冒黑烟问题首先要检查电喷系统接线、电喷系统接地线和屏蔽线,确认各个气缸都能正常工作。然后控制各个工况点的供油量,能起到很好的效果。

3.4 柴油机故障停机

一般意义上的停机都是传感器报警,如速度传感器产生的超速报警、温度传感器的高温报警或压力传感器的低压报警。如果检查柴油机本身没有异常,就要检查线路本身有无虚接,有无高电压串接,传感器有无损坏等。无论何种情况的报警,都会产生停机信号。

3802 EngineStop=1,总停机信号;2810 Sw itch-EngineStop=1,外部停机信号;3803 EngineStopped=1,显示是否为停机状态。

观察上述参数有助于判断停机信号的来源,缩短查找范围。

实例:2006年6月柴油机运行在1 000 r/min,4 410 kW,1 h左右,出现突然停机,电喷系统中循环供油量出现峰值后归零。电喷系统没有出现超速现象,速度传感器1和2同时报警,电喷系统控制盒内部温度报警。查看3802 EngineStop=1,2810 SwitchEngineStop=0,3803 EngineStopped=1,说明是电喷系统内部原因引起的停机。进一步检查发现速度1和2传感器击穿,电喷系统控制盒发热。经过仔细查找发现原因为220 V电压串入电喷系统控制盒(电喷控制盒输入电压为直流24 V,传感器工作电压为12 V),引发停机。

3.5 其他故障

电喷系统引起的其他故障还有供油量或转速出现峰值、高频振荡或共振、压转速、碰响错误等,这些都可以通过对电喷系统原理的分析,一步步找到问题所在。电喷系统的使用使故障查询更为快捷和方便,使故障诊断更加直观和系统化。

4 电喷系统的拓展开发

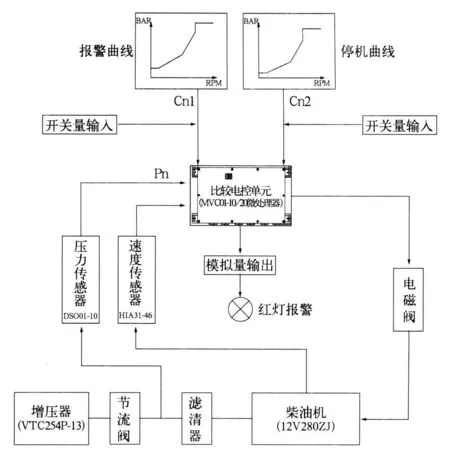

12V 280ZJ柴油机在初期运用阶段,经常发生增压器烧毁的事件。笔者通过实践,用电喷系统开发了增压器机油压力保护功能。

柴油机增压器通常是通过将柴油机末端的机油压力直接引入增压器机油回路的节流口来实现润滑的。为防止机油杂质阻塞节流口,从而使增压器轴承烧毁,在柴油机末端机油压力和增压器机油回路节流口之间加装了滤清器。但是,经过长时间的滤清积累,滤清器的阻力会逐渐增大,同样有可能造成增压器轴承机油润滑压力不足而烧毁。而且,柴油机的转速越高,增压器的转速随之增高,油压随温度进一步降低,这种危险也就越大 。

该方法的保护原理如图4。

图4 增压器机油压力保护原理

该方法将增压器节流口前的压力信号引入到柴油机电喷系统,实现对增压器机油进口压力曲线的实时动态监测和控制。无论何种转速下,一旦压力小于曲线控制范围,柴油机会自动报警和停机,从而实现了对增压器的可靠保护。本方法含有开关量输入功能,可以将该装置短路,防止油压传感器故障引起的不必要停机;本方法含有模拟量的输出功能,在油压达到报警压力时,用报警器警示司机进行手动降速和手动停机,从而减少高转速和高负载下自动停机次数,保护增压器轴承的使用寿命。

该方法实现了对电喷系统的拓展应用,有效的保护了柴油机增压器。自该方案2003年实施后,再没有发生增压器烧损事件。

5 小结

随着公司对12V 280ZJ柴油机电喷系统的不断完善与应用,目前已经将电喷系统广泛应用于240系列机车柴油机上,并将其逐步应用到船用240和280柴油机上。2003年起,公司引进的英国M AN 270柴油机上也开始研制开发了电喷系统,2005年公司引进的美国EMD265柴油机全部为电喷系统。由此可见,随着科技的不断进步,电喷系统已经成为柴油机开发的首选,并必将逐渐全面取代传统的机械控制系统。

[1]西安交通大学编写组.内燃机原理[M].北京:中国铁道出版社,2002.

[2]TB/T 2746—2002.动力装置用柴油机例行试验和验收条件[S].

[3]德国海茵茨曼公司.Heinzmann Digital Electrical Speed Governor[Z].1999.

[4]德国海茵茨曼公司.Dardanos Basis Information 2000 for Electronically Controlled Injection Systems[Z].1999.