32t轴重机车转向架设计方案及动力学性能分析

2010-08-08王坤全张红军

王坤全,罗 赟,张红军

(1 中国南车集团公司 资阳机车有限公司,四川资阳643100;2 西南交通大学 牵引动力国家重点实验室,四川成都610031)

发展大轴重机车车辆是世界铁路货运发展的大趋势,从20世纪70年代开始,北美铁路公司为了提高运输经济效益,逐步将轴重提高到了30 t,美国GE公司和EMD公司也为此生产了大量的32t轴重的内燃机车。加拿大、巴西、澳大利亚在其主要干线的重载运输中均采用了轴重30 t的列车[1,2];欧洲在斯堪的纳维亚也采用了30 t轴重列车的运输[3]。我国铁路主要技术政策也指出“新建货运重载专线机车、货车可以大于25T”,国内也在研发大轴重货运机车[4,5]。

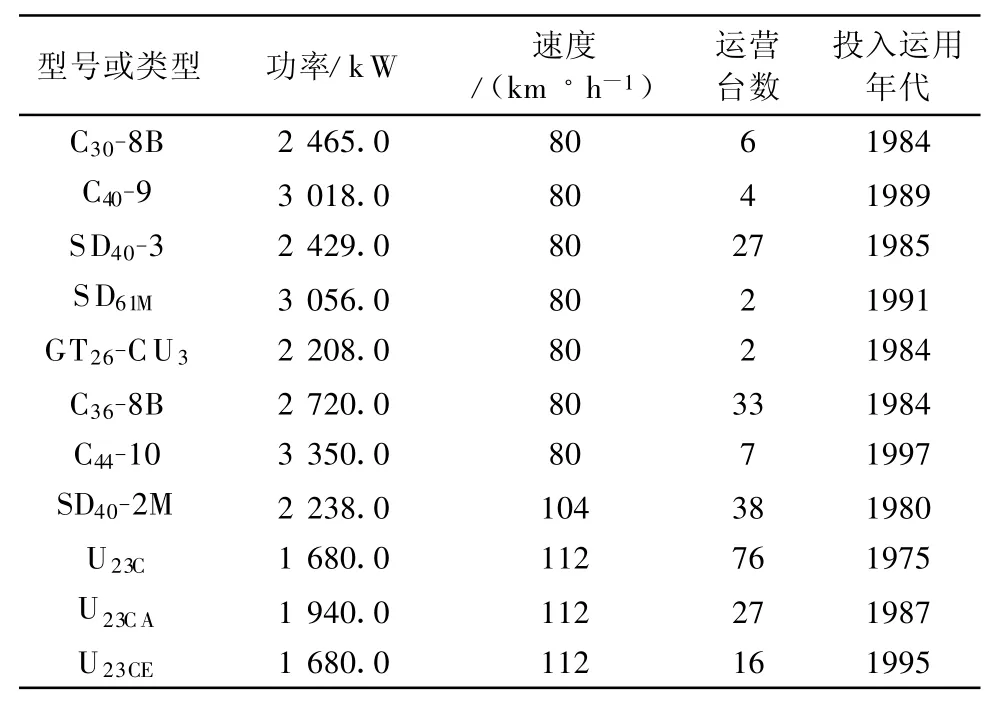

目前巴西铁路30 t轴重机车情况见表1,这些机车都是C0—C0轴式的。

资阳机车有限公司针对巴西铁路对30 t以上轴重机车的需求,初步设计了32t轴重机车3轴转向架方案,设计最高运行速度100 km/h,本文根据运行情况,详细计算分析,分别比较了单拉杆和双拉杆轴箱定位方式,以及单牵引拉杆和中心销牵引方式的动力学性能,为确定转向架方案提供理论依据。

1 转向架设计方案

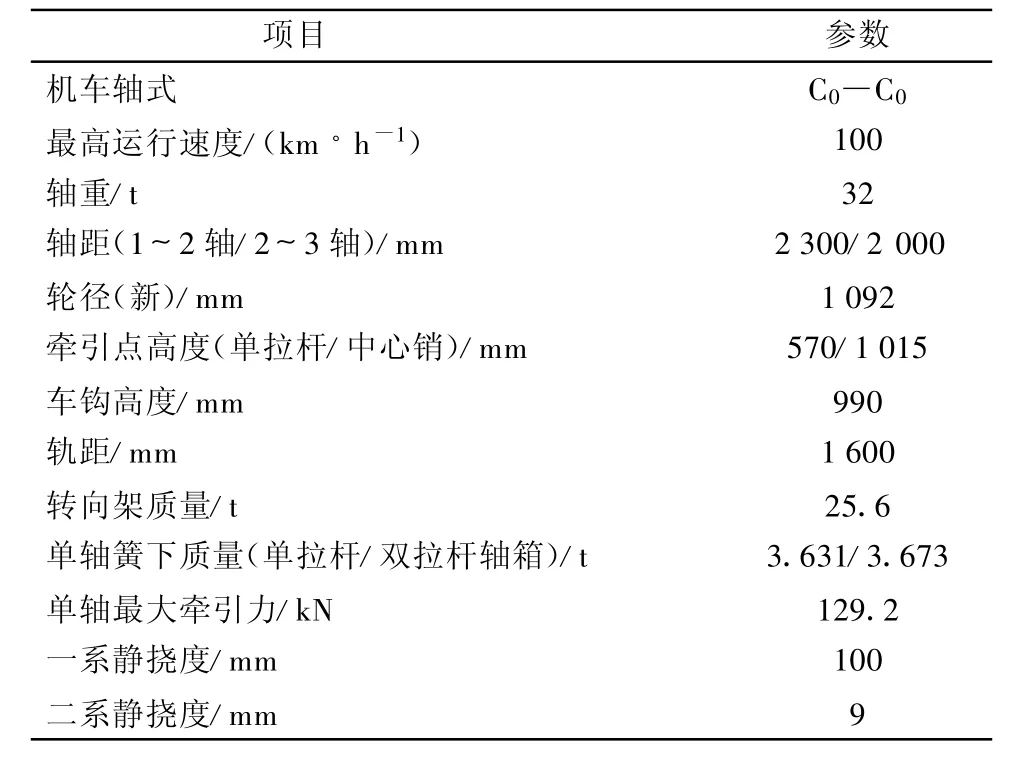

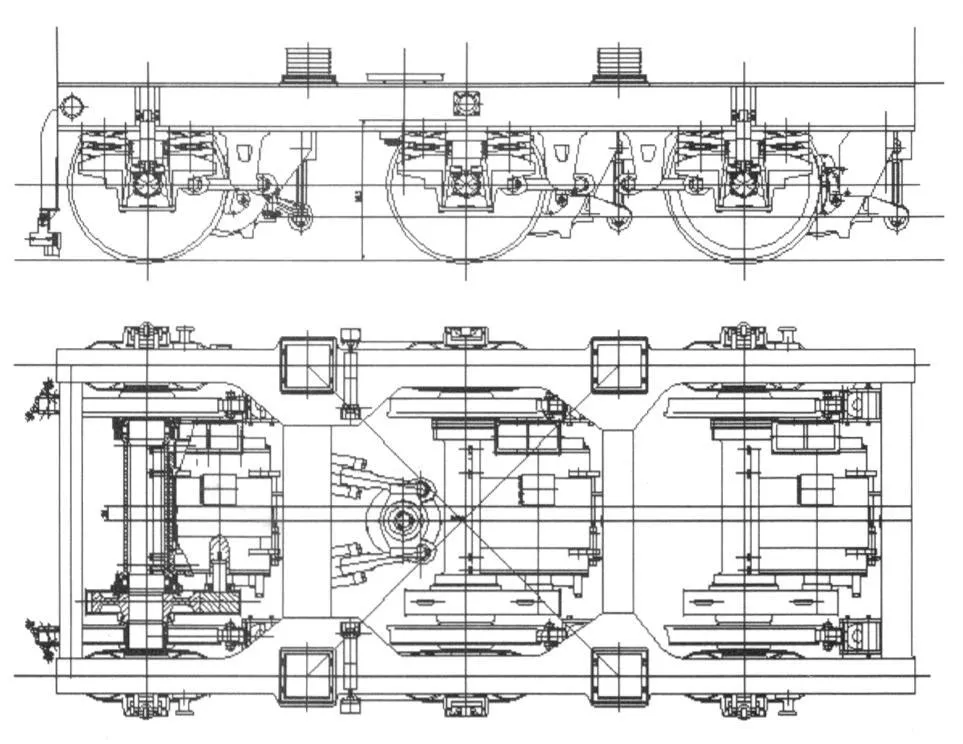

考虑到运用线路比较差,32t轴重3轴转向架机车采用了一系软二系硬的悬挂,一系悬挂为钢圆弹簧配垂向减振器(端轴),二系采用4点支撑的橡胶堆,并配横向减振器;轴箱设计了单拉杆和双拉杆两种定位方式;驱动单元由交流电机加齿轮传动系统组成,采用轴悬方式,电机通过吊杆单点悬挂在构架横梁上;牵引考虑了低位单拉杆和中心销两种牵引方式;制动采用踏面制动。单牵引拉杆一端与构架牵引横梁连接,另一端与车体牵引座连接;中心销与车体牵引座连接,同时通过两根摆杆与构架牵引横梁连接。主要参数见表2,转向架结构方案见图1和图2。

表1 巴西30 t轴重机车情况[2]

2 计算模型

2C0轴式内燃机车由车体、两个构架、6个牵引电动机和6个轮对组成。车体和构架间由二系悬挂装置连接,

表2 32t轴重3轴转向架主要参数表

图1 单拉杆轴箱和中心销牵引方案图

二系悬挂装置由每侧两组橡胶堆、两个横向减振器构成;构架和轮对之间由一系悬挂装置连接,一系悬挂装置由一系弹簧、轴箱拉杆和垂向减振器(端轴)组成。牵引电动机与轮对通过抱轴承连接,同时通过一根吊杆悬挂在构架上。

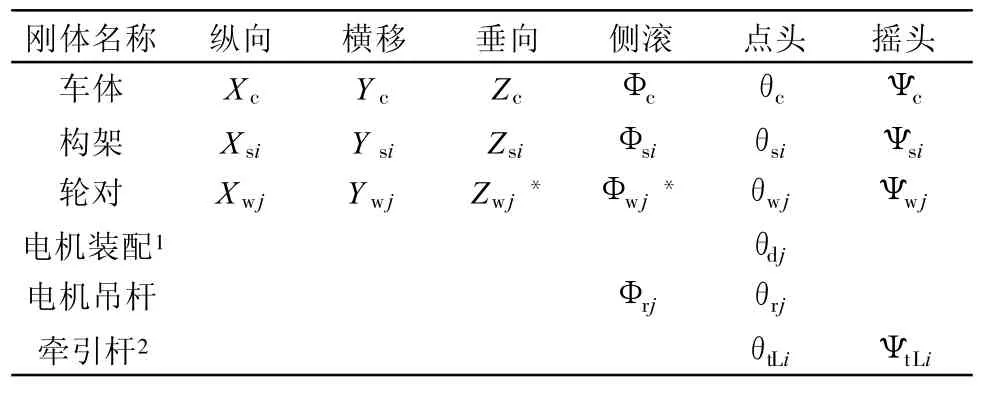

计算模型的自由度及广义坐标见表3,共23个刚体,总计75个自由度。

采用AAR-RP-633 MSRP G-Ⅱ76 2004标准机车踏面与UIC60 kg/m钢轨匹配的轮轨接触几何关系,轨道不平顺采用按较差功率谱转换的时域随机不平顺线路。

用数值积分方法求解,考虑了轮轨接触几何和蠕滑关系的非线性、轮对自由横动量和轴箱横向止挡的非线性、二系横向弹性和刚性止挡的非线性以及各减振器的非线性特性。

表3 2C0轴式轴悬机车模型的自由度及广义坐标

3 一系轴箱两种方案的比较

在相同牵引方式下,比较分析轴箱定位方式对机车动力学性能的影响。

3.1 非线性稳定性

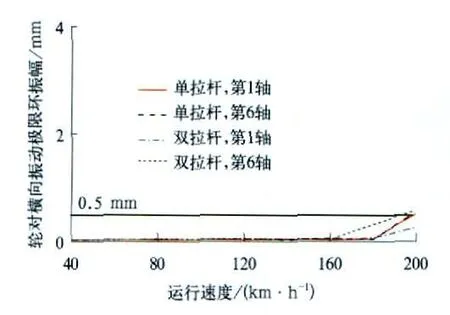

图3是32t轴重轴箱单拉杆和双拉杆方案机车在不同速度下轮对横向振动极限环振幅曲线。

结果说明机车运行速度低于200 km/h时,系统存在轴箱自由间隙内比较小的稳定极限环。两种轴箱拉杆方式下,机车非线性临界速度都大于200 km/h,可以满足最大运用速度100 km/h的要求。

3.2 直线运行平稳性

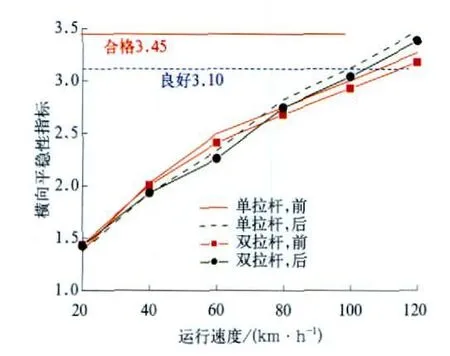

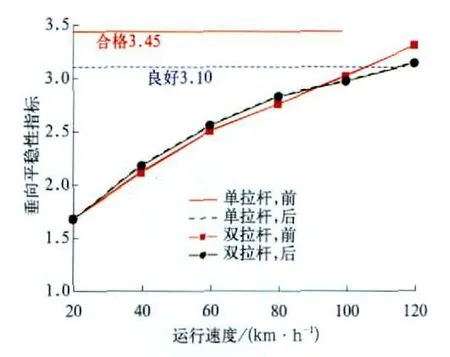

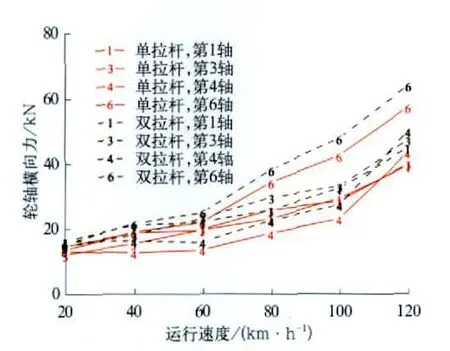

机车单轴箱拉杆与双轴箱拉杆方案以20~120 km/h速度在具有较差不平顺直线轨道上运行时,前、后司机室车体横向和垂向平稳性指标见图4和图5。图6是两种方案机车端轴轮轴横向力随速度变化的曲线。

计算结果说明,双拉杆方案直线运行横向平稳性指标和加速度略优于单拉杆方案,尤其在运行速度超过60 km/h以上;但是轮轴横向力略大于单拉杆方案;直线运行垂向性能两种方案差别不大。

3.3 最小半径曲线准静态通过性能

图3 一系方案对机车非线性稳定性的影响

图4 直线运行横向平稳性指标比较

图5 直线运行垂向平稳性指标比较

图6 直线运行轮轴横向力比较

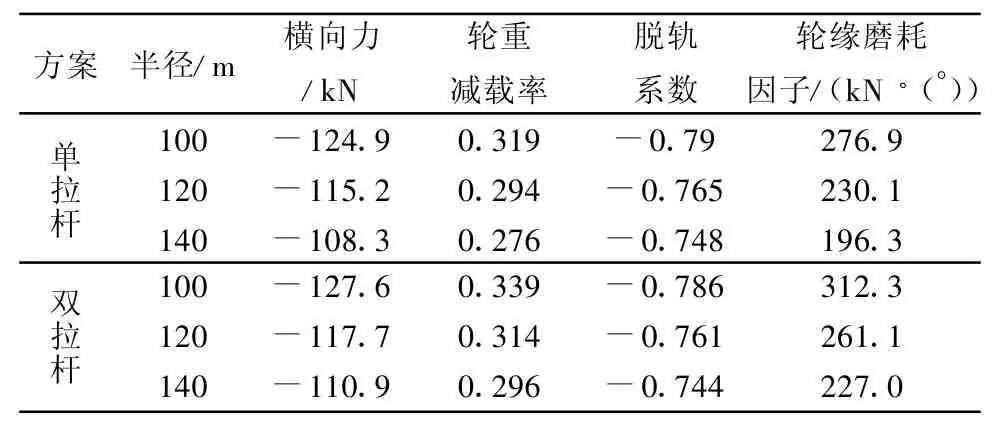

机车以5 km/h速度通过加宽16 mm、无超高的100~140 m半径光滑曲线的准静态曲线通过计算结果见表4。表中列出了最大的轮轴横向力、轮重减载率、脱轨系数和轮缘磨耗因子。UIC518规定横向力极限值为lim∑(2m)=1.0(10+2Q0/3)=114.6 kN,脱轨系数应不大于0.8。

结果显示:(1)按照脱轨系数限制的最小曲线半径小于按照轮轴横向力极限值;(2)机车单拉杆方案理论上可以通过的最小曲线半径为121 m,双拉杆方案理论上可以通过的最小曲线半径为129 m;(3)100~140 m半径曲线上,除脱轨系数略大外,单拉杆方案机车第1轮对的准静态动力学指标都比双拉杆方案略小,尤其轮缘磨耗因子可以降低15%以上。

表4 80~180 m半径曲线上第1轮对的准静态动力学指标

3.4 动态曲线通过性能

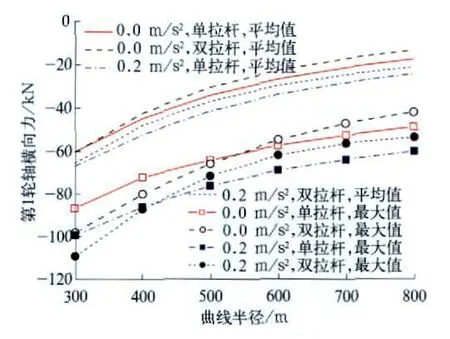

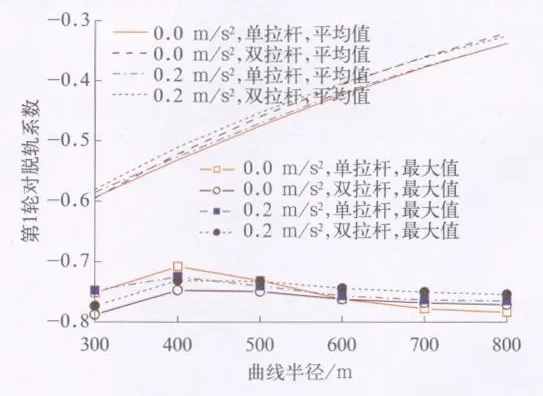

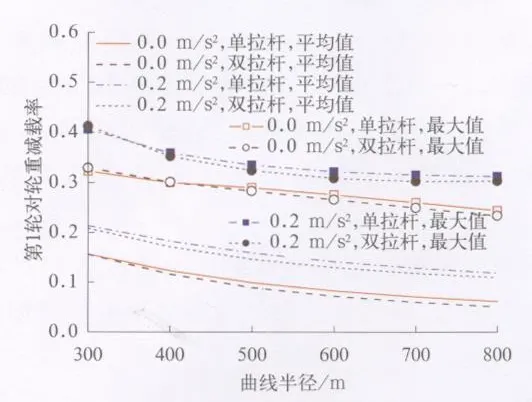

机车以21.37~34.89 km/h均衡速度和未平衡离心加速度Aq=0.2m/s2速度通过超高20mm的300~800 m半径具有较差不平顺曲线,轮轴横向力、脱轨系数和轮重减载率平均值和最大值计算结果见图7~图9。

图中机车单轴箱拉杆方案通过曲线各轮对中最大的轮轴横向力、脱轨系数和轮重减载率平均值都略大于双拉杆方案。

图7 动态曲线通过横向力比较

由图7可见,横向力最大值在机车以均衡速度通过,曲线半径小于500m时,单拉杆方案小于双拉杆方案;半径大于500 m后,单拉杆方案大于双拉杆方案。以未平衡离心加速度0.2 m/s2通过,曲线半径小于400 m时,单拉杆方案小于双拉杆方案;半径大于400 m,单拉杆方案大于双拉杆方案。

图8中,脱轨系数最大值在机车以均衡速度通过,曲线半径小于600 m时,单拉杆方案小于双拉杆方案;半径大于600m后,单拉杆方案大于双拉杆方案。以未平衡离心加速度0.2m/s2通过,曲线半径小于400m时,单拉杆方案小于双拉杆方案;半径大于400 m后,单拉杆方案大于双拉杆方案。

图8 动态曲线通过脱轨系数比较

图9 动态曲线通过轮重减载率比较

由于两种方案垂向静挠度相同,轮重减载率最大值差别微小。

计算结果说明单拉杆方案在小半径曲线通过时,性能略优于双拉杆方案;双拉杆方案在提高曲线通过速度和曲线半径增大时,比单拉杆方案略具有优势。考虑到巴西铁路的运用条件,建议采用单拉杆方案。

4 牵引方式的比较

4.1 轴重转移

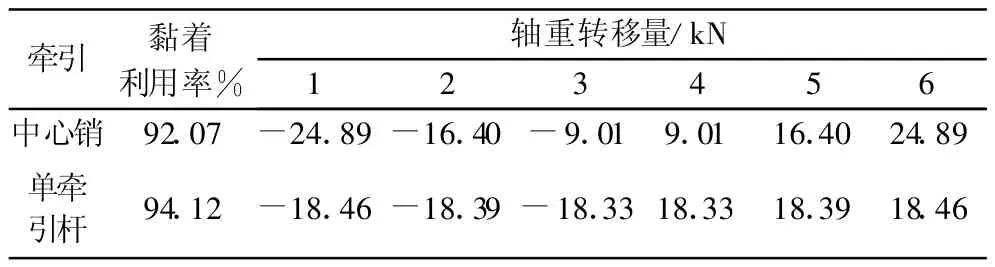

机车的起动牵引力每轴129.2 kN。采用中心销牵引,牵引高度为1 015 mm;采用单牵引杆牵引,牵引高度为570mm。表5是机车各方案轴重转移计算结果。

单牵引杆可以实现最佳黏着利用率,但是由于机车一系软、二系硬,采用中心销牵引方式,机车的黏着利用率也能达到92%。

表5 不同牵引方式机车轴重转移比较

4.2 牵引方式对动力学性能的影响

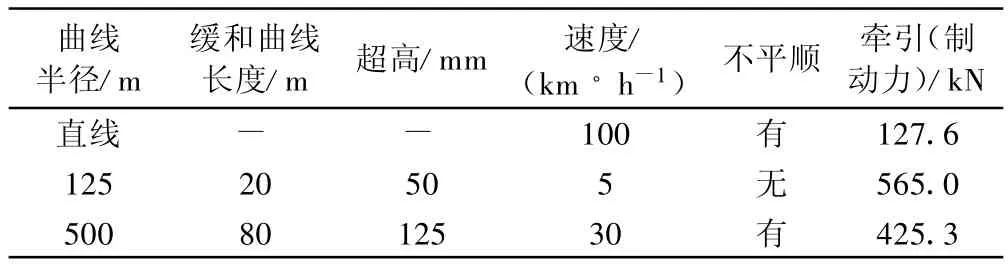

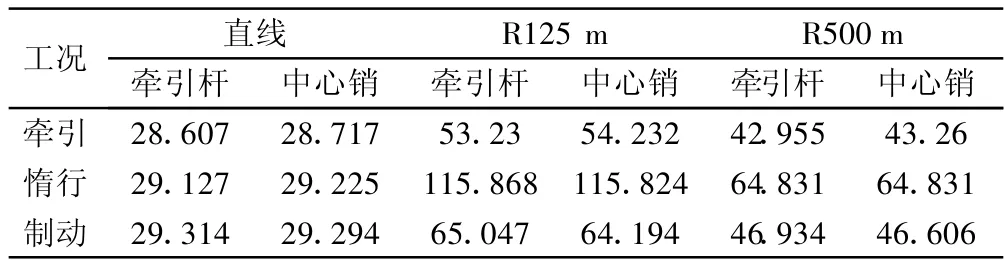

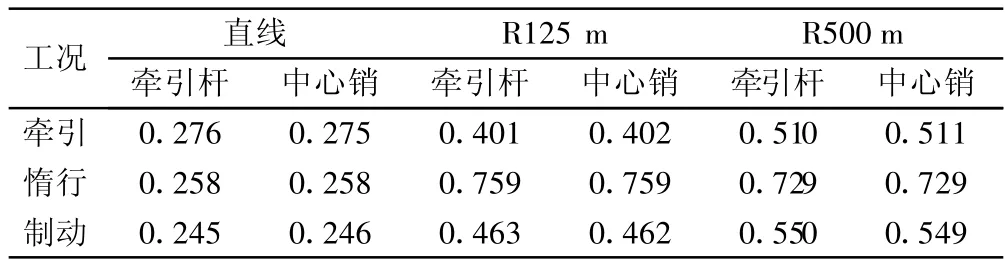

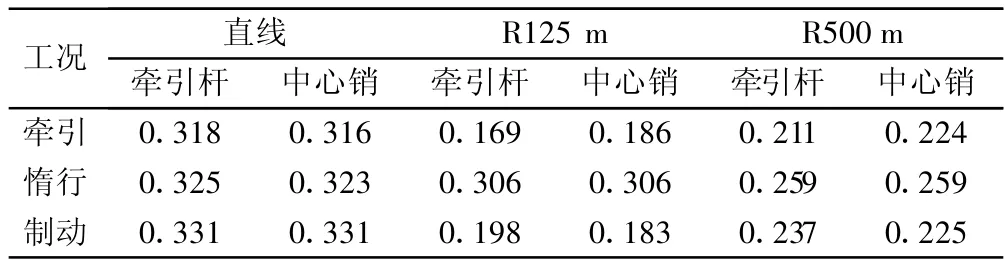

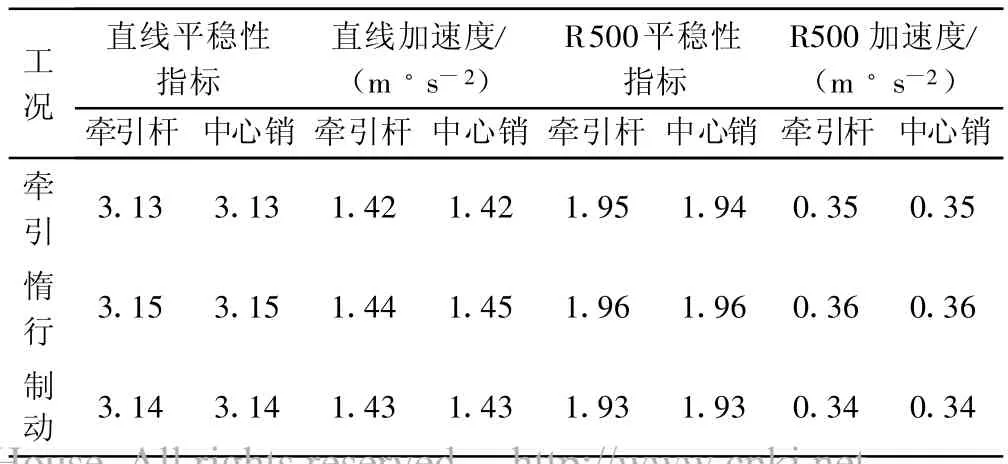

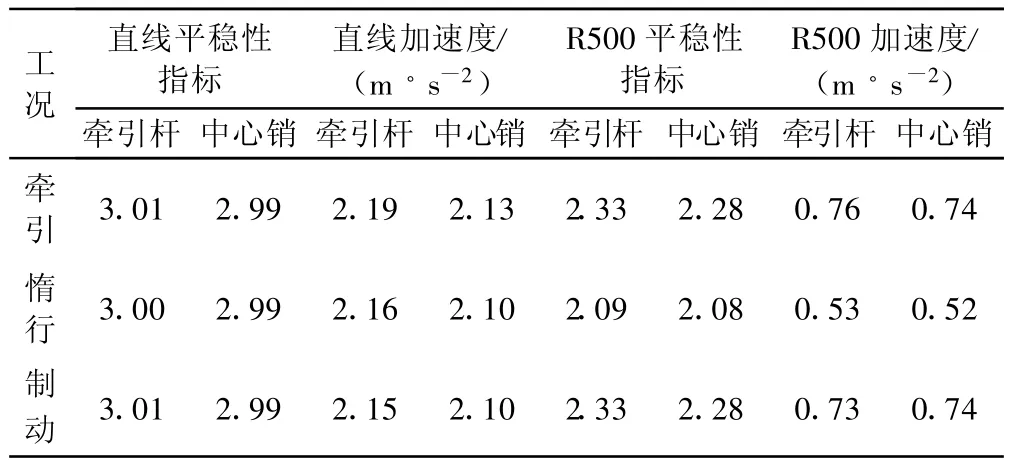

计算机车匀速通过表6的不同工况。单牵引杆或中心销牵引方案时,机车轮轴横向力、脱轨系数、轮重减载率、车体平稳性指标和加速度最大值分别见表7~表11。

表6 牵引方式比较计算工况

表7 不同牵引方式横向力统计最大值/kN

表8 不同牵引方式脱轨系数统计最大值

表9 不同牵引方式轮重减载率统计最大值

表10 不同牵引方式横向性能比较

表11 不同牵引方式垂向性能比较

在计算的3种工况中,两种牵引方案动力学性能差别甚微。考虑到中心销为巴西铁路所熟悉,建议采用中心销牵引方式。

5 结论

通过对32t轴重机车一系单拉杆和双拉杆轴箱定位方式动力学性能比较分析,得出以下结论:

(1)机车两种方案的准线性临界速度和非线性临界速度都可以满足最大运用速度100 km/h的要求。

(2)双拉杆方案直线运行横向平稳性指标和加速度略优于单拉杆方案,尤其在运行速度超过60 km/h以上;但是轮轴横向力略大于单拉杆方案;两种方案直线运行垂向性能差别不大。

(3)理论上机车单拉杆方案可以通过的最小曲线半径为121 m,双拉杆方案可以通过的最小曲线半径为129 m。降低二系橡胶堆纵横向刚度,或者减小内外橡胶堆纵向间距都可以有效地减小机车通过的最小曲线半径。

(4)单拉杆方案在小半径曲线通过时,性能略优于双拉杆方案;双拉杆方案在提高曲线通过速度和曲线半径增大时,又比单拉杆方案略具有优势。

通过对32t轴重机车单牵引杆牵引方案和中心销牵引方案的轴重转移和动力学性能比较,得出如下结论:

(1)单牵引杆牵引可以实现最佳黏着利用率94.12%,但是采用中心销牵引方式,机车的黏着利用率也达到92%。

(2)机车两种牵引方案直线和曲线通过动力学性能差别甚微。

建议机车采用单轴箱拉杆和中心销牵引方案。

[1]丁旭杰,程海涛.货车轴重与速度的匹配关系研究综述[J].铁道车辆,2003,41(8):4-7.

[2]Ken Harris.Jane's World Railways[M].UK:Jane's In formation Group Limited,2006-2007.

[3]I.Korpanec,等(法).欧洲增加轴重的现状及展望[J].国外铁道车辆,2007,44(6):1-6.

[4]齐斐斐,黄运华,李 芾.30 t轴重货车速度匹配及其轮径选择研究[J].铁道机车车辆,2009,29(2):17-19,51.

[5]邵文东,董黎生,兆文忠,谢素明.出口澳大利亚35.17 t轴重货车转向架的研制[J].铁道车辆,2008,46(2):27-30.