变螺距诱导轮五轴联动数控加工策略

2010-08-07司徒渝李登万

周 奎 司徒渝 李登万

(!西南交通大学,四川成都6l003l;"四川工程职业技术学院,四川德阳6l8000)

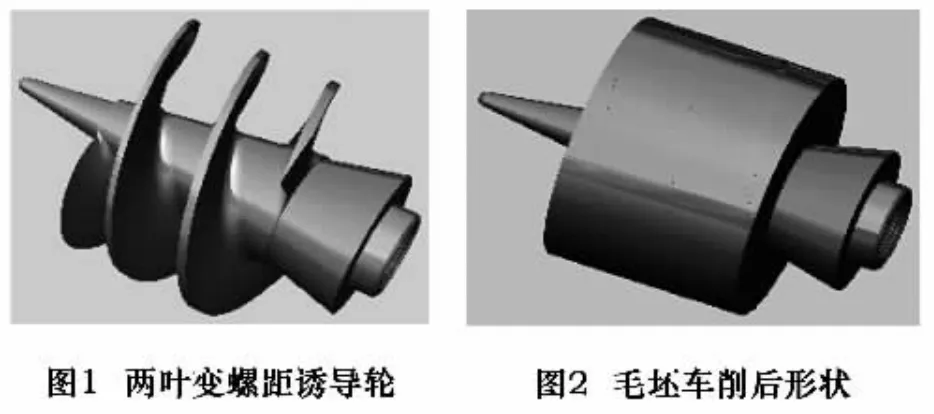

螺旋诱导轮是一种结构新颖、性能优良的流体装置,自身具有良好的抗腐蚀和汽蚀性,广泛应用于航空、航天、机械、化工等行业的透平机械中。螺旋诱导轮为轮毂与叶片一起整体加工成型。轮毂为回转体,叶片为雕塑曲面,在叶片与轮毂之间还存在着圆角过渡曲面。图l所示为某化工设备的两叶变螺距诱导轮,材料00Crl 7Nil 4Mo2奥氏体不锈钢,工作转速l2000 r/min,总长 l28.5 mm;轮毂呈锥形,轮缘直径φ85 mm;相邻叶片最小间距22.975 mm,叶片最薄处l.5 mm,最厚处3mm,流道最深处达34.68mm。工件材料切削性能极差,制造精度要求较高,几何结构复杂,易产生干涉、碰撞,加工轨迹规划约束条件多,叶片薄,流道深,易变形。既要提高生产效率,保证叶片表面质量,还要满足其几何形状准确性的要求,需用五轴联动的数控机床才能完成其整体加工成型。其中,良好的切削环境,合理的刀具及切削用量,流道及叶片加工策略,刀具路径规划是我们必须解决的技术关键。

1 变螺距诱导轮数控加工工艺流程规划

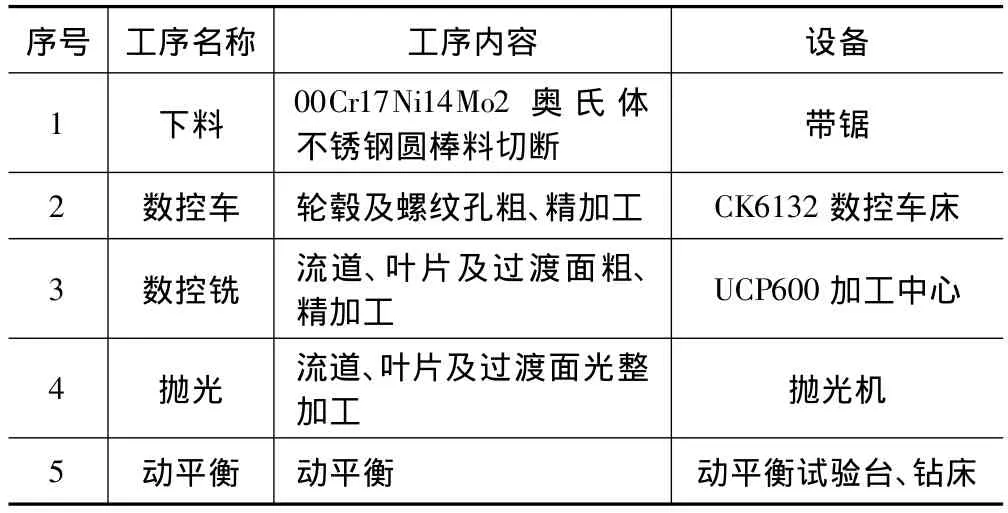

根据两叶变螺距螺旋诱导轮的材料特性、几何结构特征、使用要求和车间设备状况,单件小批量生产的工艺流程如表l所示。其中,轮毂及螺纹孔在CK6l32数控车床中两次装夹,分层多次走刀便能完成其数控加工,毛坯车削后形状如图2所示。UCP600五轴联动加工中心完成流道、叶片及过渡面的粗加工、半精加工及精加工。

2 材料的影响及加工策略

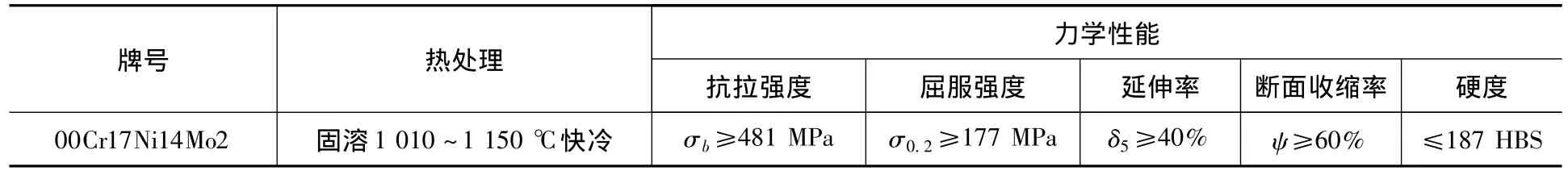

两叶变螺距螺旋诱导轮材料化学成分和力学性能如表2、3所示,大量的Cr和Ni使钢在常温下呈奥氏体状态,不但有极高的抗腐蚀和点蚀能力,而且其塑性和韧性也较高。切削过程中塑性变形大(伸长率超过40%),强化系数很大,变形时,晶体间剪切滑移,晶格严重扭曲、拉长、纤维化以及破碎;加工硬化严重(硬化层的强度 σb达l 470~l 960 MPa,而且随 σb的提高,屈服极限σs升高,硬化层的深度达切削深度的l/3或更大,硬度比原来的提高l.4~2.2倍);切削抗力大;切削产生的热量多,导热系数小,散热环境差,致使切削温度高;切削时,带状切屑连绵不断,卷屑、断屑困难;积屑瘤现象严重;刀具易磨损;线膨胀系数大,容易产生热变形,尺寸精度较难控制。切削性能仅为同等条件下45钢的40%左右[l]。

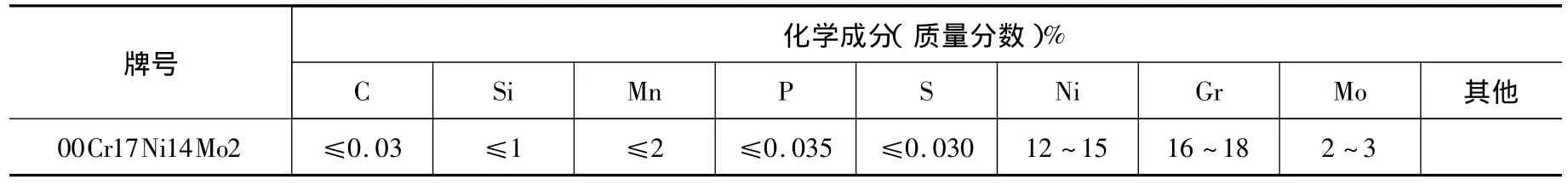

表1 变螺距诱导轮单件小批量生产工艺过程

表200Cr17Ni14M o2不锈钢的化学成分[1]

表300Cr17Ni14M o2不锈钢的力学性能[1]

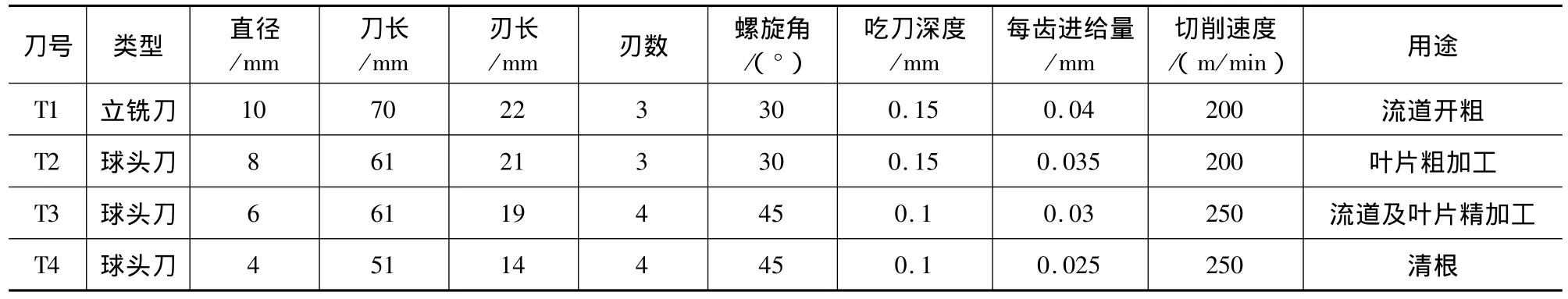

表4 刀具及切削用量

根据00Crl7Nil4Mo2奥氏体不锈钢的切削性能,以及叶片薄、易变形的结构特点,变螺距诱导轮流道、叶片及过渡面的数控加工选择在Mikron UCP600五轴高速加工中心上进行。该机床配Heidenhain_iTNC530系统,摇篮式工作台,主轴最高转速可达42000 r/min。刀具选择CoroMill Plura直柄整体硬质合金刀具,HSK热装刀柄,油雾润滑。采用高转速,大进给,小吃深的高速铣削的方式加工,并设定合理的切削步距和行距,以保证诱导轮流道、叶片及过渡面的表面质量,这种方案使得切削力小,切削轻快,叶片变形小,大大减轻了加工硬化现象,从而提高了生产效率。刀具参数及切削用量如表4所示。

3 流道、叶片及过渡面数控加工策略

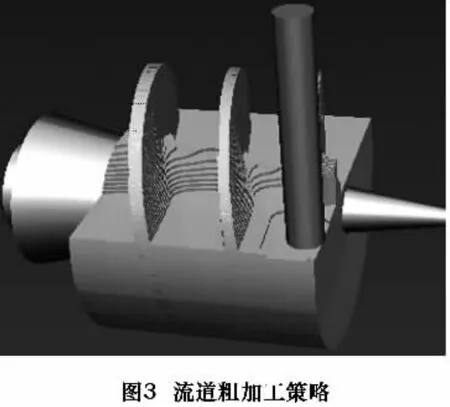

3.1 流道粗加工策略

流道粗加工策略决定了诱导轮加工的效率,五轴定向多工位型腔铣,方法简单、快捷、高效,是我们常采用的策略,通过在诱导轮流道设定合理的刀轴矢量,利用机床旋转轴的定向功能实现多轴定向多工位型腔铣。工位的安排应充分考虑最大限度地去除余量,保证余量均匀以及排屑等问题[2]。如图3所示,两叶诱导轮流道粗加工策略采用五轴定向3工位型腔铣的方式,刀轴矢量垂直于轮毂轴线并均匀分布,刀具参数及切削用量如表4中Tl刀具所示。

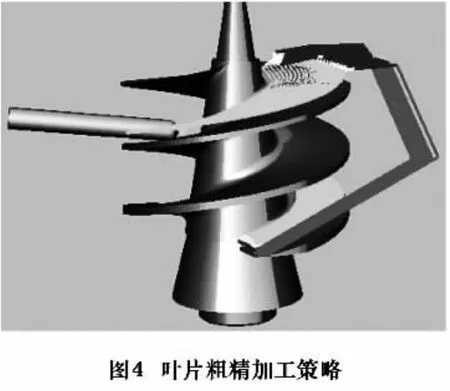

3.2 叶片加工策略

根据诱导轮叶片面的几何特征,叶片面的粗、精加工均采用可变轴曲面铣的方式进行,定义叶片面为切削区域,同时,选择叶片面为驱动面,流道面、其他相邻叶片面和轮毂面作为干涉检查面,单向“Zig”形驱动,刀轴矢量相对于驱动面(Relative to Drive)控制。如图4所示,两叶诱导轮叶片面精加工时,叶片面既为切削区域又被选做为驱动面,单向“Zig”形驱动,用“Tolerance(公差)”控制切削步距,用“Scallop(残余高度)”控制切削行距以保证诱导轮叶片面的表面质量;刀轴矢量相对于驱动面,前倾角(Lead Angle)为2°,倾斜角(Tilt Angle)取85°,刀具选用φ6 mm整体硬质合金立铣刀,具体切削参数如表4所示。

3.3 流道精加工策略

流道精加工采用可变轴曲面铣的方式进行,选取流道面为驱动面,叶片面为干涉检查面,用刀轴插补(Interpolated Tool Axis)的方式控制刀轴的变化。诱导轮叶片扭曲且包角较大,刀具要在流道内合理摆动,使刀具尽可能地接近两侧的叶片面而又不过切轮毂,采用通常的刀轴驱动方法难以实现。刀轴插补功能通过在指定点定义矢量去控制指定点的刀轴。我们在叶片面与轮毂的交线上定义一系列的矢量以控制刀轴,轮毂面上其余刀具位置点的刀轴矢量由U、V双向线性插值或样条插值获得。这样,刀轴能按照加工的需要而得到很好的控制,在不过切的情况下,最大限度地减小叶片面与轮毂之间的残留区。边界矢量的定义是一个十分细致的工作,基本原则是:避免刀轴的突变,保证刀轴平滑变化[2]。

3.4 过渡曲面清根策略

过渡曲面的清根是诱导轮数控加工的最后一步,选择过渡曲面为驱动面,流道面、相邻叶片面和轮毂面作为干涉检查面,采用的相对于驱动面方式控制刀轴,并注意合理选取前倾角、倾斜角及进、退刀方式,以便能有效避免过切和干涉碰撞。

4 结语

实践表明,00Crl7Nil4Mo2奥氏体不锈钢变螺距诱导轮,通过合理地规划流道,叶片及过渡曲面的加工策略,能有效解决干涉碰撞问题;采用整体硬质合金刀具,高转速,大进给,小吃深高速铣削加工,切削轻快,变形量小,能有效避免积屑瘤的形成,减小加工硬化现象,减小刀具的磨损,从而大大提高刀具使用寿命和生产效率。

l 元唐不锈钢网.不锈钢的切削加工[M],www.ytbxw.com/Logistics/63l0.html.

2 司徒渝.叶轮五轴联动数控加工关键技术研究及在DMU l00T机床中的实现[J].制造技术与机床,2008(9):l2l ~l24