石油天然气长输管道质量事故调查

2010-08-04中国船级社认证公司徐荆安

中国船级社认证公司 路 剑 徐荆安 石 磊

近年来,我国石油天然气长输管道建设取得了长足发展,但建设和运营中的质量安全问题也日益凸显。笔者对近期参加调查的部分长输管线项目质量安全事故案例进行了分析,希望能给业界以借鉴。

管道焊丝质量事故

事故描述:2010年初,某天然气管道输送支干线(管径:1016,钢级:Х80)由业主方进行了施工质量安全大检查,对已经完成焊接的部分焊口抽样进行焊缝的理化性能试验,发现由某公司生产的焊丝焊接成的焊口试样存在普遍的-20℃冲击不符合规范要求的指标。后对此批次焊丝进行熔敷金属低温冲击试验,依然不能满足要求。

事故调查:检查组首先对委托方提供的技术资料进行了细致的审查,发现厂家提供的质量证明文件中描述的焊丝的各项性能指标均符合要求,由于最终焊缝质量是由焊缝涂敷金属、焊接工艺匹配性、焊接工艺执行情况和焊接环境等因素综合形成,故拟定了以下的调查方案,由现场检查组予以实施:

1、审查各施工相关单位的质量手册、程序文件等内容,确认是否明确了项目质量管理要求;

2、审查各单位质量体系运行情况,验证质量体系运行的符合性及项目相关技术文件、总承包合同、分包合同、相关焊接、检验和检测、验收及报批记录文件;

3、现场抽取该厂家问题批次的焊丝、其他批次的焊丝以及相同焊丝其他供货厂产品各一桶,在现场同一施焊环境、同一工艺及同一施焊人员的条件下进行了4个管口的组对焊接,由调查组监督见证整个焊接过程;

4、监督见证无损检测过程及结果,并对X射线底片进行复检。待无损检测结果合格后,现场制样、封样、同时将试样送往具备国家认可的检验、检测资质的检测机构,依据规范要求进行相同试验条件下产品实物的机械性能试验;审查所有的复检报告。

结果及建议:调查组通过对管理体系运行、文件及现场过程控制等方面检查的结果进行分析后认为,项目部、施工、监理、检测等各单位之间协调配合较好,均能按照项目相关管理规定和要求进行施工、焊接、检验、监理,工作程序符合相关规定和要求。

通过对两种品牌不同批次的焊丝焊接的焊件进行低温冲击韧性试验结果、拉伸试验结果、侧弯试验结果、刻槽锤断试验结果比对,并对最终试验结果进行分析,分析后认为是此批次焊丝本身存在质量问题。

由此,对项目部及负责人提出了以下的建议:进一步加强合格供方管理,加强原材料,特别是主要受压材料和焊接材料的复检;应在技术要求中加入定期检验的项目,现场焊丝要按批次分区存放严防混放混用情况,以免问题扩大造成更大的损失。

对于已经使用此批号焊丝的焊口,建议采取切除焊口方案,重新对口施焊,造成的损失和工期延误应向焊丝供方索赔。

管线保温管开裂事故

事故描述:某原油输送管线位于东北高寒地区,根据设计要求,埋设于永冻土层的长输管线应当配置外防腐保温管,保温形式为外聚乙烯套管(壁厚12mm)填充聚氨酯泡沫(厚度80mm)。防腐保温管线共施工约76.6公里,使用保温管总数6066根,部分施工完成后发现防腐管有大量破裂的情况;截止2010年1月底,现场共统计有497根保温管开裂,占到总数的8.19%,造成了较大的经济损失,现场施工也因此停滞。

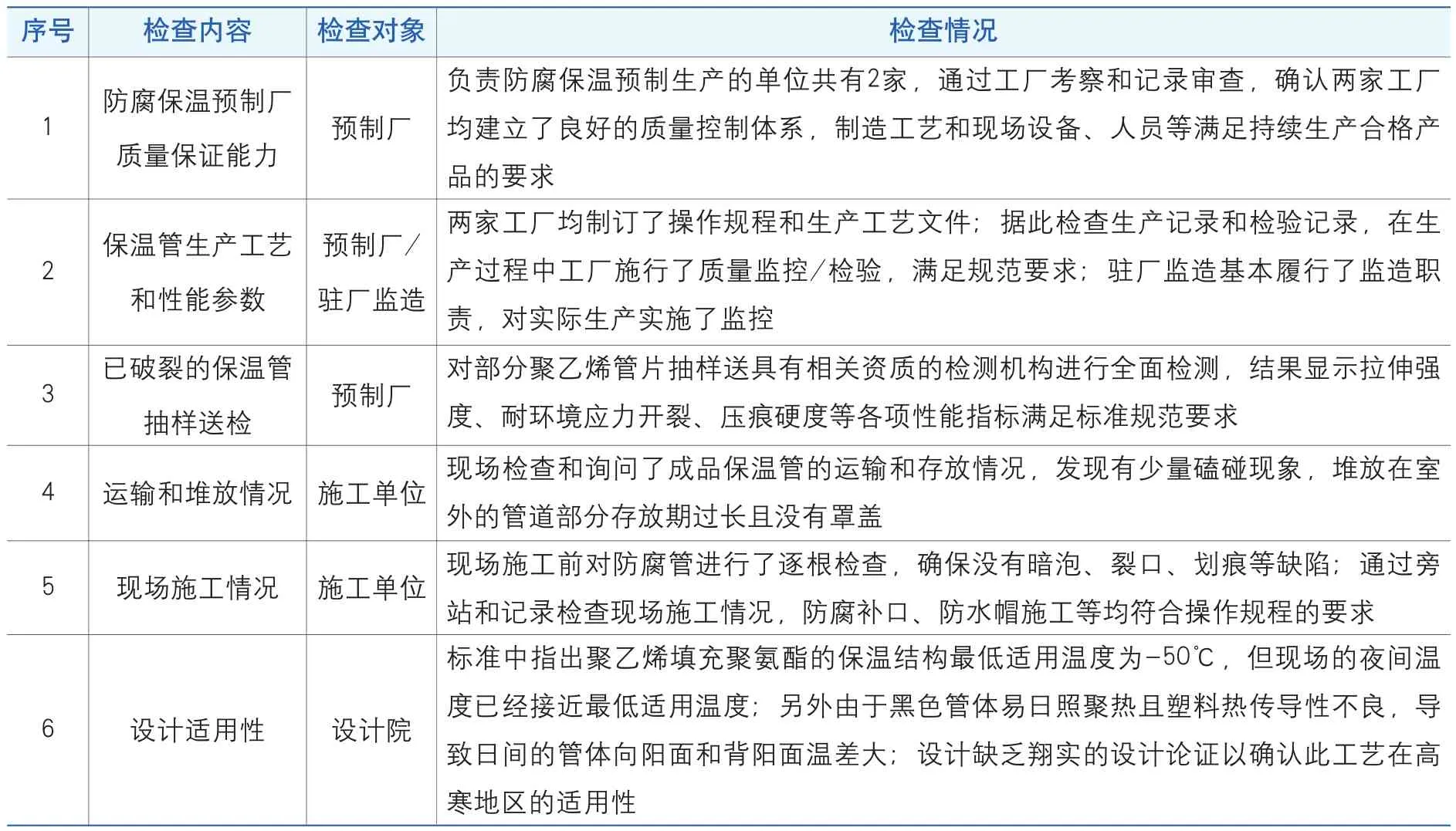

事故调查:经过现场调查和取证,发现保温管线大多为冬季施工,且当季环境温度保持在零下15℃至零下40℃之间,夜间极值温度达到-50℃;防腐管为预制成品管,由施工现场周边的防腐管道厂生产,从工厂至管道铺设现场运输距离不超过100km;经过调查组讨论并拟定方案,现场从以下几个方面进行了检查,逐一排查事故可能发生的原因:

序号 检查内容 检查对象 检查情况1 防腐保温预制厂质量保证能力 预制厂负责防腐保温预制生产的单位共有2家,通过工厂考察和记录审查,确认两家工厂均建立了良好的质量控制体系,制造工艺和现场设备、人员等满足持续生产合格产品的要求2 保温管生产工艺和性能参数两家工厂均制订了操作规程和生产工艺文件;据此检查生产记录和检验记录,在生产过程中工厂施行了质量监控/检验,满足规范要求;驻厂监造基本履行了监造职责,对实际生产实施了监控3 已破裂的保温管预制厂/驻厂监造抽样送检 预制厂 对部分聚乙烯管片抽样送具有相关资质的检测机构进行全面检测,结果显示拉伸强度、耐环境应力开裂、压痕硬度等各项性能指标满足标准规范要求4 运输和堆放情况 施工单位 现场检查和询问了成品保温管的运输和存放情况,发现有少量磕碰现象,堆放在室外的管道部分存放期过长且没有罩盖5 现场施工情况 施工单位 现场施工前对防腐管进行了逐根检查,确保没有暗泡、裂口、划痕等缺陷;通过旁站和记录检查现场施工情况,防腐补口、防水帽施工等均符合操作规程的要求6 设计适用性 设计院标准中指出聚乙烯填充聚氨酯的保温结构最低适用温度为-50℃,但现场的夜间温度已经接近最低适用温度;另外由于黑色管体易日照聚热且塑料热传导性不良,导致日间的管体向阳面和背阳面温差大;设计缺乏翔实的设计论证以确认此工艺在高寒地区的适用性

结果及建议:根据现场了解的情况,调查组认为此种结构(聚乙烯+聚氨酯)保温层在项目所在地的适用性有待斟酌;该地区存在较大的日夜温差和日照温差,但双层保温结构的两种材质的热缩性能差异极大(聚氨酯几乎不会发生热胀冷缩现象),导致在管体内部形成交变应力引发开裂;从现场看到开裂部位外护套、保温层及管本体粘连良好,未发生脱胶现象,防护层开裂面整齐,也说明外护管是低温下发生的脆裂,而非由于产品不良引起的脱胶开裂。

因此,调查组建议:设计单位应在项目施工前考虑极端环境因素的影响,必要时组织专家评审,并进行实物的试验论证,以期使产品达到良好的使用效果;另外现场应尽量避免成品管体在运输和吊装时的磕碰,防止应力集中,及时遮掩避免紫外线加快聚乙烯套管老化,完成补口施工的管段应当及时下沟填埋。已经发生开裂的管段采取现场填充聚氨酯发泡塑料,并使用增强纤维带缠绕包扎,完成修补后及时填埋,避免日光暴晒。

管道排污阀失效事故

事故描述:某管线在进行分段打压试验过程中出现了排污阀门脱落的情况。发生失效情况的共有两处排污阀门,失效现象是阀门的阀体和与之以螺纹相连接的外螺纹管堵头出现滑丝而脱开,外牙螺纹出现部分螺纹牙顶已被抹平,并且现场发现牙顶被截下的部分材质。由于该管线尚处于调试装配阶段,试压未通过即发现了问题,尚未造成很大损失。一旦该设备投产运行后出现该类失效事故,损失将非常大,后果也非常严重。

事故调查:由于零件尺寸所限,无法对阀体材质进行较为全面的综合试验。一般螺纹发生滑丝现象不外乎强度不够、经常松卸磨损或螺纹精度不好等原因,但由于无法对当时的装配情况或螺纹精度进行追溯性调查,所以调查组决定对送检滑丝失效的内螺纹阀体和外螺纹管堵头,进行宏观观察,并送国家相关实验室进行化学成分分析,通过对横断面金相显微组织、断口形貌及相关能谱分析等分析工作,以确认是否为强度不足等原材料问题造成了螺纹失效。

针对这种情况,调查组制定了包括取样方法在内的详细检查方案,按ASTM A 350 LF2的标准成分作了相关阀体和堵头的化学成分分析;理化性能进行了布氏硬度试验;通过金相显微组织观察,检查材料的锻造质量,并进行了扫描电镜形貌及断口微区成分分析。

结果及建议:通过测试数据的分析及综合讨论,送检样品失效滑丝的主要可能的原因如下:

◆ 堵头硬度、强度过低是该零件滑丝失效的主要原因。

◆ 样品的金相显微组织显示了硬度、强度低的主要原因是组织形态不对,堵头组织形态为铸造组织退火态;ASTM A 350 LF2的典型组织为低碳马氏体经高温回火后得到的回火索氏体组织加少量的魏氏铁素体,通过控制回火温度的高低来调节硬度。

◆ 另外一个可能的原因是螺纹圈数过少,承载能力不够。

由此调查组建议:

1、加强原材料控制,特别是热处理过程控制,如本例中,通过淬火加适合的高温回火工艺,获得主要以回火索氏体为主要组织组成的显微组织,使硬度合适如HBW171-HBW184;

2、建议通过高温扩散退火消除铸造组织形态,并细化晶粒,提高材料的强韧性;

3、螺纹设计要进一步确定产品受力情况,要考虑工件工作正常工况、压力试验工况和极端工作情况下的受力,适当地增加安全系数。