钠硫电池的结构、工艺与应用

2010-08-01曾乐才邱广玮倪蕾蕾上海电气集团股份公司有限公司中央研究院200070

文/曾乐才、邱广玮、倪蕾蕾 上海电气集团股份公司有限公司中央研究院 (200070)

钠硫电池是当前开发的一种高能蓄电池,该电池以固体电解质β"-Al2O3(Na+离子导体)为电解质隔膜,熔融硫(熔点119℃)和钠(熔点98℃)分别作阴阳极,固体电解质将两个液体电极隔开,Na+离子穿过固体电解质和硫反应从而传递电流。

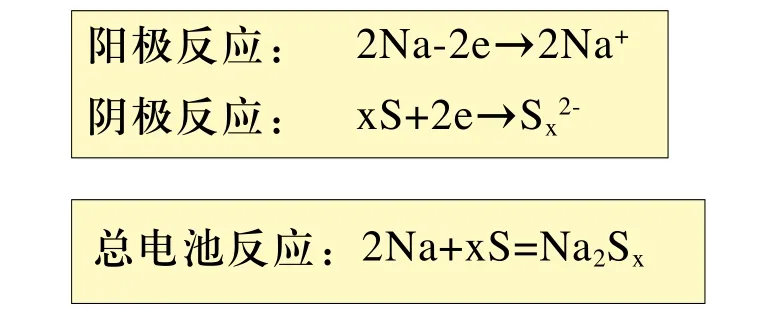

其电极反应为:

电池工作温度为300~350℃,开路电压2.076V(350℃)。

一、钠硫电池的结构

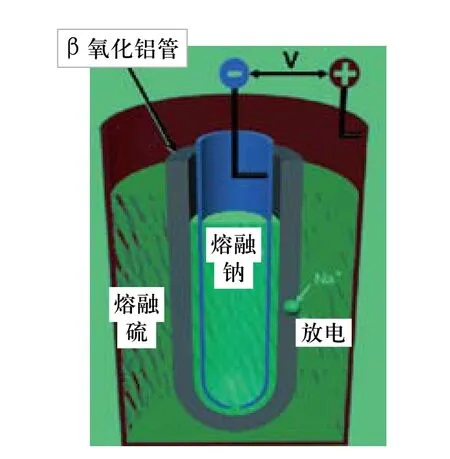

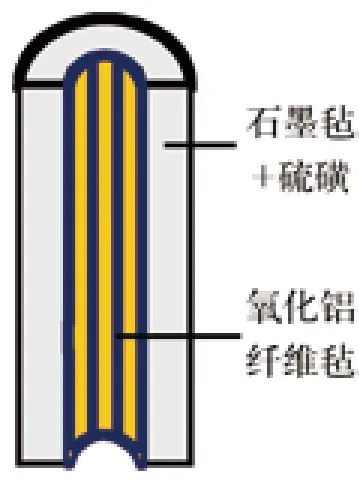

钠硫电池结构如图1所示:一个由β"-Al2O3固体电解质做成的中心管,将内室的熔融钠(负极)和外室的熔融硫(正极)隔开。整个装置密封于不锈钢容器内,此容器又兼作硫电极的集流器。单体钠硫电池主要包括β"-Al2O3固体电解质陶瓷管、氧化铝纤维和石墨毡双重结构的硫极、毛细结构的钠芯钠极、不锈钢筒体(包括封装)。

图1 钠硫电池结构

1.β氧化铝陶瓷管

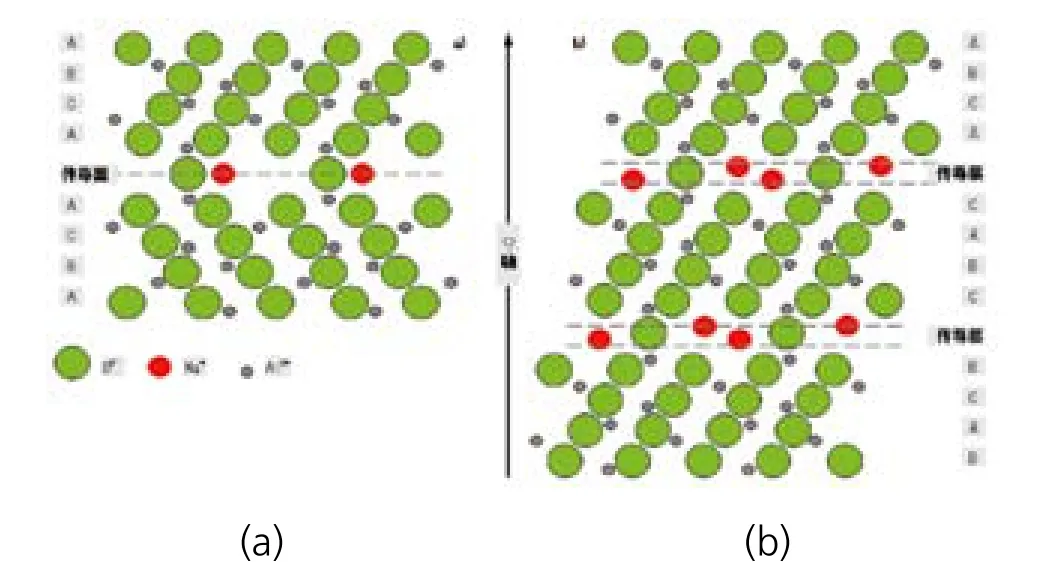

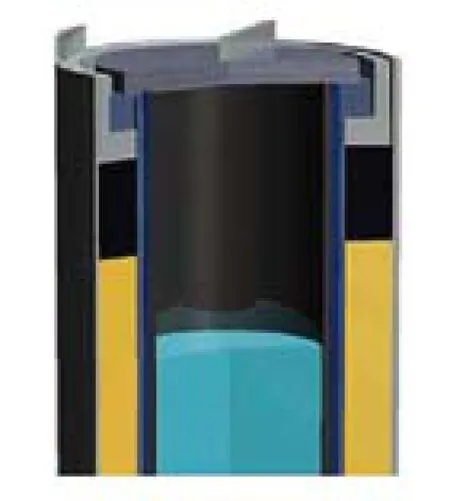

钠硫电池使用β氧化铝作为陶瓷管固体电解质材料,在β氧化铝的晶体结构中具有交替的紧密排序层与松散排序层,如图2所示,在松散排序层中具有可移动的钠离子,可在电场中移动传导电流。β氧化铝族有两种晶体结构,其中β"-Al2O3相对β-Al2O3具有更好的Na+传递能力。

图2 固体电解质材料结构

2.钠芯结构

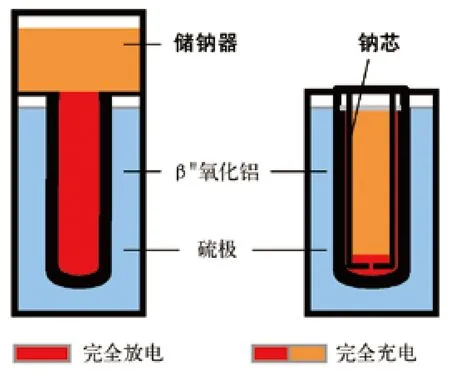

钠芯结构有两种,如图3所示,当电池放电时钠的液面将下降,传统的靠重力供钠方式的钠极结构在设计时必须增加钠的加入量。

图3 钠硫电池的两种钠极结构

毛细结构的钠芯钠极由内衬不锈钢箔的不锈钢网筒与盛入的金属钠组成,不锈钢网紧贴β氧化铝管内壁。

钠芯结构供钠方式与传统的供钠方式相比有如下优点:(1)电池钠的加入量少了,活性物质利用率得以提高。(2)钠的量减少,贮钠器可免去,整个电池体积减小,重量减轻,从而电池比能量提高。(3)电池的安全性提高,因为当β氧化铝管破裂损坏时钠芯可起到对钠的限流作用,这样可阻止大量的钠与硫瞬间发生剧烈反应。(4)电池密封的可靠性有望进一步加强。

3.硫电极结构

硫预制电极由两个模压成型的槽型石墨毡与注入的硫构成,石墨毡起导体作用。

图4 钠硫电池预制硫极

此外在槽型硫极预制块和β氧化铝管之间有一层衬入的0.5mm厚的氧化铝纤维毡。因为在硫电极中,石墨毡对硫具有很好的润湿性,经过多次充电后,在β氧化铝管外表面形成绝缘的硫层,阻碍充电反应Sx2-→S的进行,引起界面极化。纯氧化铝纤维毡在硫熔液中对多硫化钠具有很好的润湿性,实验表明氧化铝纤维毡对硫不润湿,因此,衬入氧化铝纤维毡后,可在硫极和β氧化铝管界面形成一层Na2Sx膜,有利于后期的充电反应,缓解界面极化,减小容量损失。虽然氧化铝纤维是绝缘材料,但由于一方面,该层毡非常薄,石墨纤维仍能穿过它并与β氧化铝管壁接触,故并不影响电极导电。其次,在氧化铝纤维上润湿的多硫化钠是离子导体,对硫极离子传导和充电反应有利,因此,电池内阻并不增大。

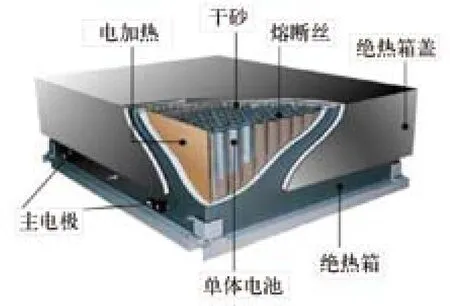

图5 钠硫电池组模块

4.电池的密封结构与防腐

由于钠硫电池工作温度高,电池物质钠和硫易燃,硫蒸气压高,如密封不良,使硫逸出造成损失或氧化产生多硫钠(2Na2Sx+3O2→2Na2Sx-1+2SO3),使在电池放电过程中过早地生成低硫化钠,引起放电电压降低。硫极氧化还可能导致Na2SO4、Na2CO3、H2S、SO3、NaOH等多种化合物的生成,从而促使电池充电性能迅速恶化,电池工作容量降低。因此,钠硫电池的密封结构对于确保其安全运行及性能稳定是非常重要的。钠硫电池开口端的构造如图6所示,在β氧化铝管的开口尖端是带有α氧化铝环的玻璃,用于隔离两个电极。氧化铝环通过热压力焊接与各自的终端连接。β氧化铝管和α氧化铝环将两个电极的活性材料完全分离,通过热压力焊接使金属容器保持密封。

图6 电池组的密封结构

钠硫电池中的硫极反应物质S与2Na2Sx可以与Fe、Ni、Cr等许多金属材料发生反应产生硫化物,使所需的电极反应物随着工作循环周次逐次减少,电池工作容量退化。此外腐蚀产物如FeS等疏松易于剥落,通过扩散和电迁移沉积于电解质管表面,在充电过程中,沉积区阻塞了Na+向电解质管内的迁移,使充电电压随着工作循环周次缓慢增加。电镀铬的不锈钢容器,镀层厚、气孔多、致密性差,既影响电池的放电性能,也不耐硫的腐蚀。对不锈钢表面渗铬可以明显改善耐硫的腐蚀性能,目前,一般在正极金属容器内表面有一合金涂层,用于抵抗硫和聚硫化钠的腐蚀。

5.电池组模块结构

钠硫电池的端电压约2V,供实际应用的容量很小,因而,实际应用中采用模块化结构。电池组模块主要包含单体钠硫电池、具有加热和真空保温等功能的电池组外壳、电气控制系统。

在电池组模块中通常将许多单体电池串联或并联,集中安装在具有加热和真空绝缘功能的电池组外壳内。电池温度是由电加热器控制的,并且在单体电池之间填充沙子并固定,以防电池发生如着火等安全故障时能及时阻止火势蔓延。真空外壳有助于提高电池的能量效率和电池的能量密度。同时,为避免短路引起的损失,模块化的电池组中还安装了保险丝。目前已经成功开发运行的电池模块有12.5kW,25kW和50kW。

电池工作温度在320℃左右。开始时需要使用电加热器将内部温度升高到300℃。正常运行时,热平衡设计可实现内阻抗产生的热量与经模块表面散到外部热量的平衡。

二、钠硫电池的生产工艺

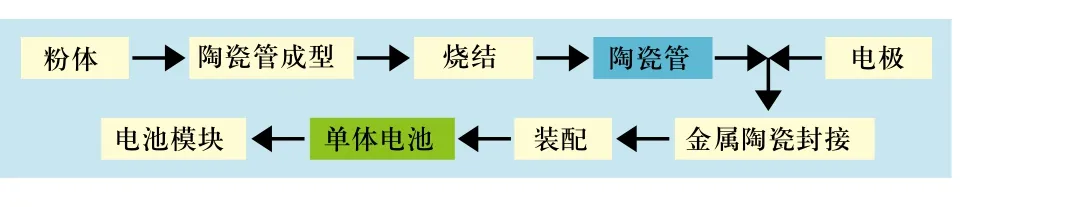

钠硫电池生产流程如图7所示。

图7 钠硫电池的生产工艺

1.β氧化铝粉末合成

粉体制备过程采用多溶剂合成路线,配有反应釜。制备的粉体采用显微形貌测试仪测试其规整度,如扫描电镜,透射电镜。

可通过传统的固态反应,溶胶凝胶法,共沉淀技术,喷雾-冷冻/冷冻-干燥法等方法合成β"-氧化铝粉末。通过固化反应制备β"-Al2O3使用的原料有α-Al2O3、并以Na2CO3、NaNO3、NaOH和NaAlO2等形式添加Na2O或添加少量的MgO。该过程包含了多次球磨和灼烧过程,最终烧结处理温度应在1600℃以上。该工艺的不利因素有:①高温烧结时,会发生钠损失和晶粒长大。晶粒变大会导致机械性能显著下降;②晶粒边界上残余的NaAlO2导致样品对湿度较敏感;③随着β和β"-Al2O3两相混合物的产生,电导率将会相应地降低。所有的反应过程均需要高纯度的Al2O3前驱体和长时间的高反应温度。相比于固态反应路线,基于溶解机理的化学方法生成的粉末均一稳定,终产物的纯度会较高;反应生成的高表面积粉末能在较低的温度下进行烧结反应。但存在β"-Al2O3和β-Al2O3的共存问题。

作为高纯度化学前驱体有吸引力的替代品,廉价且资源丰富的羟基氧化铝团体,如薄水铝石和拜耳石可作为制备纯β"-Al2O3的原料。例如可以用薄水铝石,Na2CO3和Li2CO3等初始前驱体通过固化反应合成,能制得纯β"-Al2O3,温度低达1200℃,且无α-Al2O3、NaAlO2和β-Al2O3等副产物生成,并相应地减少反应过程中的钠损失。

2.氧化铝陶瓷管制作

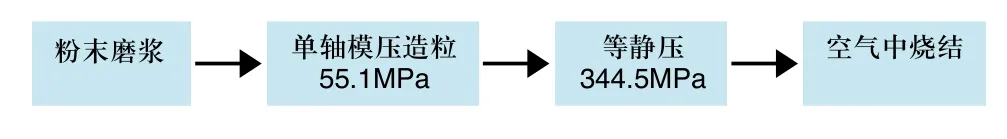

β-Al2O3陶瓷管成型采用成型、等静压、素胚加工以及素胚预烧工艺。

将合成粉末球磨至所需尺寸,然后烧结至电池设计所要求形状,如单端封闭管,成形方法包括等静压、电泳、滑铸或挤压技术。等静压相对简单、成熟、成本较低。

从模具取出后进行高温烧结以获得高密度、适当机械强度与良好的电性能。但高温烧结易造成钠的高温蒸发,并造成晶粒团聚长大。解决方式是使用铂或氧化镁封闭容器并缩短在高温区停留时间(<30min)。陶瓷管制作工艺如图8所示。

图8 陶瓷管的制作 工艺

通过使用前节提及的薄水铝石作为前驱体解决。加温至1200℃可产生纯β"-Al2O3相。Virkar研发了蒸气法,该法使用纯α-Al2O3或α-Al2O3/ YSZ为原料,通过β"-Al2O3包覆粉向α-Al2O3样品传递钠和氧离子使其发生转变,使α-Al2O3完全转化为β"-Al2O3。该方法转变温度比传统方式低,粉末无需封闭;转变后晶粒尺寸无明显变化,且抗湿气侵扰。

3.钠芯结构的制作

将未退火的不锈钢管箔(厚度0.05mm)外贴300目不锈钢网,卷成筒状套入β氧化铝管内,使不锈钢网紧贴β氧化铝管内壁,盛入金属钠,组成钠芯结构。

如果由于钠芯刚性不足以使不锈钢网紧贴β氧化铝管内壁,将影响钠芯结构的正常毛细作用,造成钠与β氧化铝管内壁接触不良,润湿较差,表现在电池初放电时电流很小而内阻很大,并随着放电的进行难以达到正常的工作状态。

4.硫电极的制作

将长方形石墨毡(150mm×30mm×8mm)在模具中压成槽型,注入熔融硫,冷却后成型取出即获得硫预制电极。将两个槽型硫预制电极插入β氧化铝和电池壳体间(石墨毡纤维走向与β氧化铝管垂直)即构成硫电极。此外在槽型硫极预制块和β氧化铝管之间有一层衬入0.5mm厚的氧化铝纤维毡。

传统硫极制作是把熔融硫直接注入填充石墨毡的硫极容器中,这须在加热状态下进行,以免β氧化铝管因受骤热而裂。电池装配极为不便。而由两槽型硫预制块组成的硫电极,可在室温下直接装配电池,易于电池批量室温装配。

5.电池的密封与防腐工艺

可以采用冷压或热压力焊接将带有封接的β氧化铝管的α氧化铝环和电极容器进行绝缘密封,解决电池的气密封问题。一般用热压力焊接将α氧化铝环与各自的终端连接,热压力焊时用纯铝垫圈作为α氧化铝环封接的过渡材料,热压焊温度接近铝的熔点,并采用惰性气体保护,或在真空环境中进行。该工艺方法可以将膨胀系数相差悬殊的陶瓷与金属材料连接成结构紧凑、气密性好、强度高的绝缘密封件,但加工工艺复杂,成本高。通过热压力焊,β氧化铝管和α氧化铝环将每个电极的活性材料完全分离,并能保持正极金属容器密封。

为提高正极抗硫和聚硫化钠的腐蚀性能,可在固体渗剂中对不锈钢表面加热渗铬,固体渗剂可采用40%Cr、56%Al2O3、4%NH4Cl或NH4I,或在金属容器内表面涂一层合金。

6.产品检测

粉体形貌测试需要扫描电镜,透射电镜。

封装好的电池模块需进行综合电化学性能检测,进行单体电池极化特性、内阻等关键特性的分析,进行充放电性能测试,需配备相应的测试设备以及电池工作炉(保温用)等。

三、钠硫电池的应用

1.持久性试验与安全评估

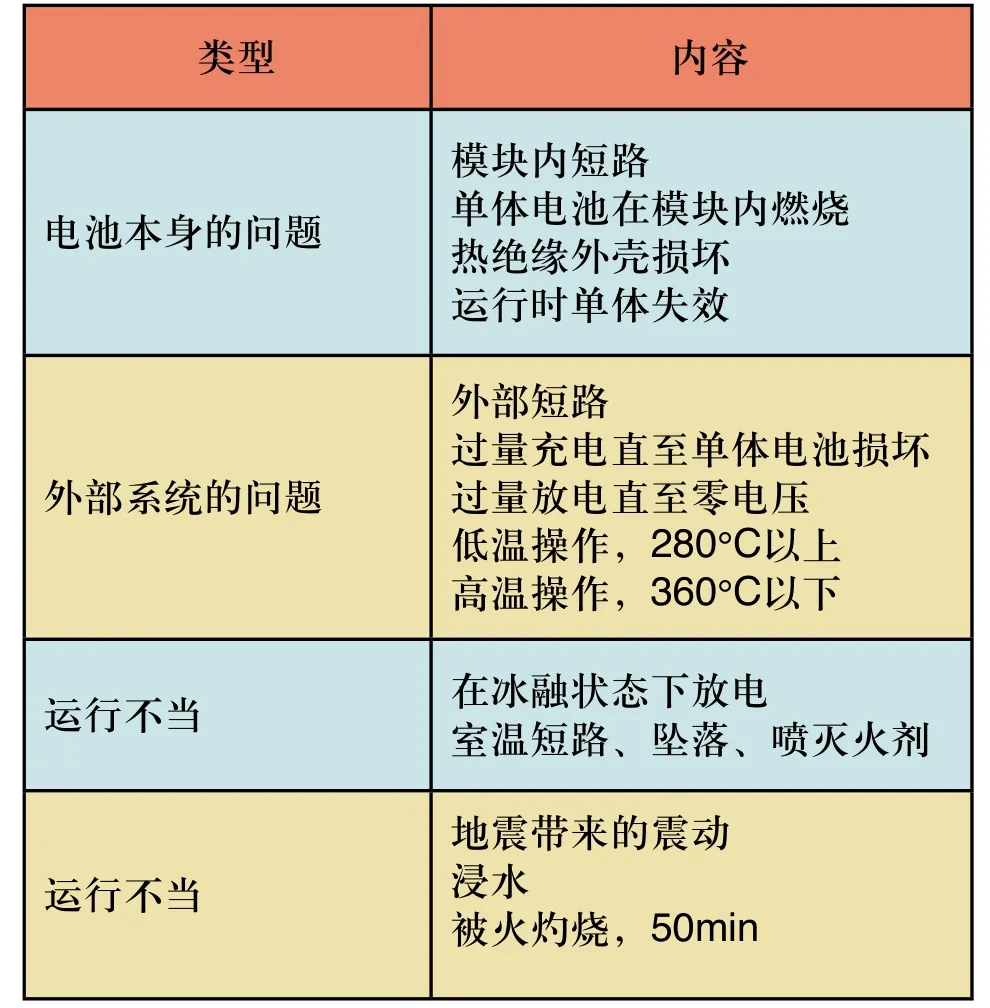

电池和电池模块的持久性能性能评估项目包括放电容量、能效、充电时间随充放电次数的衰减特性、放电速度、电池温度等。安全测试主要是针对电池本身和外部电池系统在不当运行和面对灾害时的行为。测试项目如表1。

表1 安全测试内容

2.钠硫电池应用示范系统

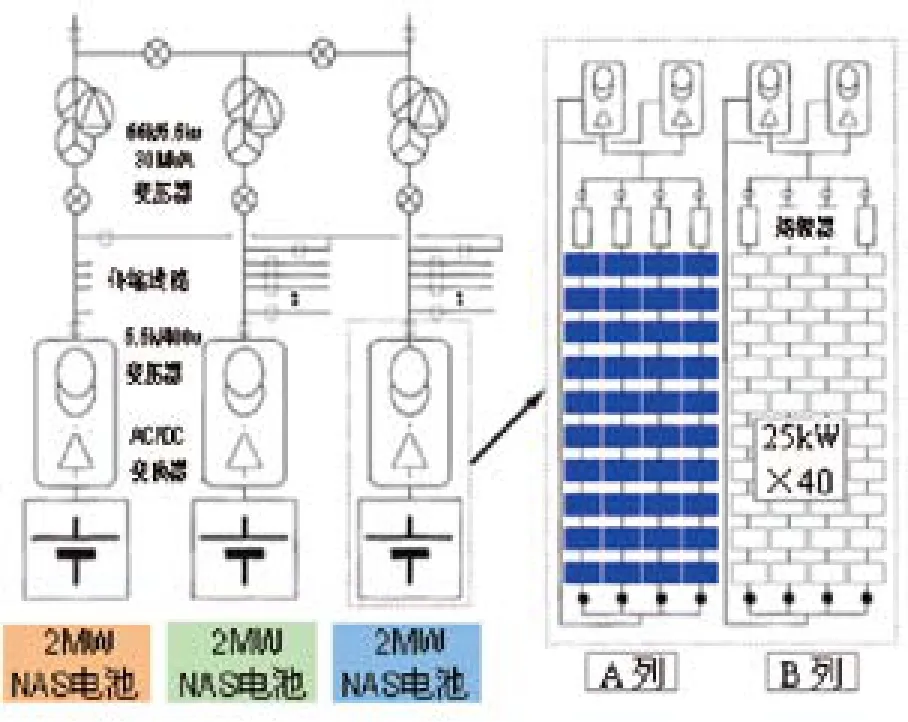

钠硫电池可用于负荷平衡、应急电源以及不间断电源等。目前钠硫电池主要应用于负荷平衡。1997年3月,TEPCO(东京电力公司)在Tsunashima变电站建立了用于负载平衡的6MW钠硫电池系统,如图9所示。该系统放电容量为48MWh,相当于变电站额定功率的10%~20%。

图9 钠硫电池的应用

6MW系统是由三个2MW电池系统单元组成,每个系统单元都与变电站相应的一路连接且分别控制。2MW系统单元由8个能保证交流电1000V/250A放电8h的250kW电池串并联组成。每个250kW电池串拥有串接的10个25kW模块单元,每个模块单元由480个T4.2型号单体电池构成。因此,6MW电池系统是由240个电池模块组成。交直流转换器和变压器将这3个系统单元联结到6.6kV的输电线。该设计确保了系统的紧凑,总能量密度为95kWh/m3。1~2号系统单元用于8h负荷平衡,3号系统单元用于评估短期峰值电力供应的运行情况,其投运方式有所不同,使系统能以两倍额定功率放电。

3.钠硫电池系统的作用

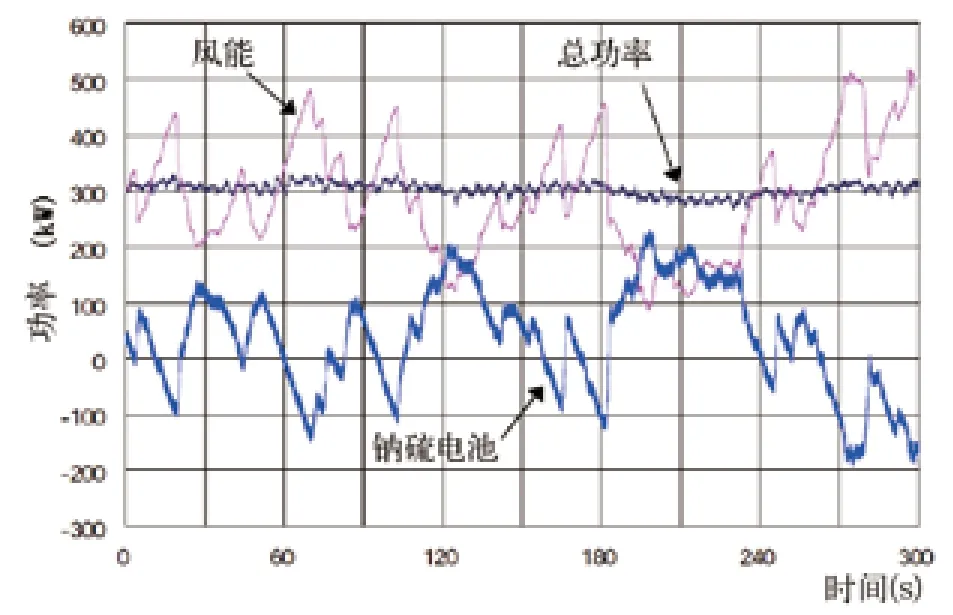

钠硫电池已成功应用于风力发电,用于稳定输出,日本八仗岛风力发电通过使用钠硫电池储能系统,风电输出得到了十分令人满意的稳定效果,如图10所示。

图10 钠硫电池系统对风电的稳定作用

TEPCO的钠硫电池系统至今一直运行良好。项目表明钠硫电池系统技术成熟。

4.钠硫电池的优点与问题

钠硫电池具有的主要优点如下:

(1)比能量高:钠硫电池的理论比能量(即电池单位质量或单位体积所具有的有效电能量)为760Wh/kg,实际已大于300Wh/kg,是铅酸电池的3~4倍。

(2)可大电流、高功率放电:其放电电流密度一般可达200~300mA/cm2,并瞬时间可放出其3倍的固有能量。

(3)充放电效率高:由于采用固体电解质,所以没有通常采用液体电解质二次电池的那种自放电及副反应,充放电电流效率几乎100%。

(4)长寿命:2500次循环,使用寿命长达15年。

(5)环境友好:全密封,无污染释放,无振动,无噪声。

5.钠硫电池的不足之处

(1)安全问题:钠硫电池只在达到320℃左右的温度,即仅当钠和硫都是处于液态的高温下才能运行。而如果陶瓷电介质一旦破损形成短路,高温的液态钠和硫就会直接接触,发生剧烈的放热反应。这种反应虽然不会产生气体发生爆炸,但会产生高达2000℃的高温,相当危险。过度充电时也很危险。

(2)保温与耗能问题:钠硫电池电池工作时需要加热及保温,因此需要附加供热设备来维持温度等。