复杂地质地下连续墙槽壁稳定性研究

2010-07-30王中军

王中军

(中铁十二局集团建筑安装工程有限公司,山西太原 030024)

0 引言

苏州站改造工程属于国铁地铁合建结构,地上两层,地下三层,地下一层为进出站口和地下广场,地下二层为轨道交通 2号线的站台层和轨道 4号线的站厅层,地下三层为轨道 4号线的站台层。基坑开挖为坑中坑的结构形式,国铁大坑采用土钉加放坡进行支护,地铁 2号、4号站基坑采用地下连续墙支护。地下连续墙墙体厚度 0.8m,深度 33~57m。其中 2号线站基坑深度 17m,连续墙入土(过基坑底)深度40m;4号线站基坑深度 23.4m,连续墙入土深度 28 m。地下连续墙作为地铁站围护结构兼做上部结构基础,属复合式承重连续墙,其墙顶在自然地面以下 10m左右,存在大量异型连续墙如 L型、T字型等。

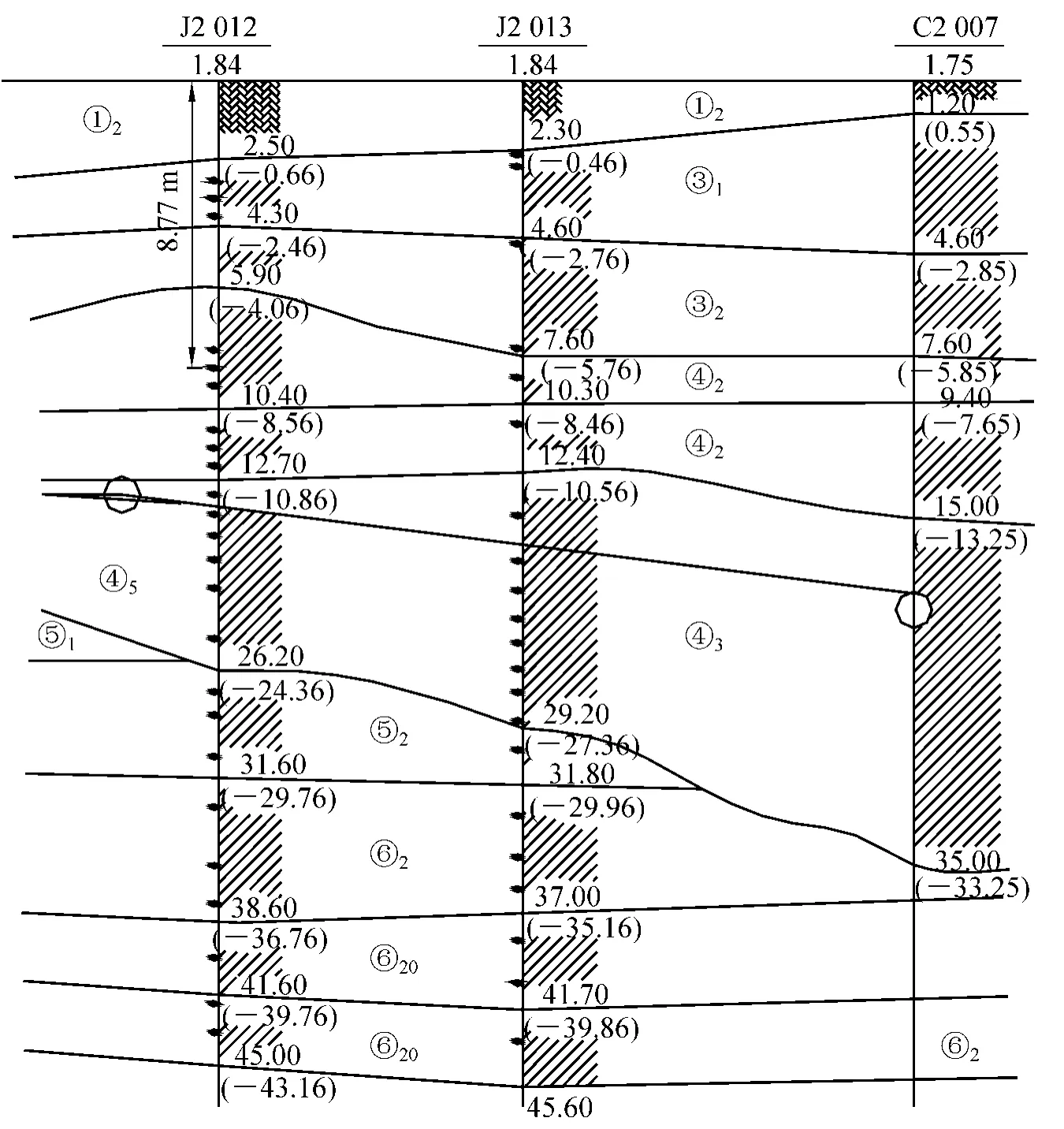

工程区域内土层为第四系沉积疏松沉积物,以粘性土为主,间夹砂性土。各土层如图1,受人类活动影响明显的土层有淤泥层和填土层,呈流塑或松软状,埋深 1.5~4.7m,③2粉质粘土层可塑为主,局部软塑,④2粉质粘土层为软塑 ~流塑,④5粉质粘土层为软塑,局部为流塑,⑤2粉质粘土层为可塑 ~软塑,⑥3a粉质粘土层软塑为主,局部可塑,⑦2粉质粘土层可塑,底部因粉粒含量高,呈流塑状,对连续墙成槽影响较大。工程区域内地表水系极其发育,常年水位(黄海标高)1.10~1.30 m,其年变幅 1 m左右,地下水分为孔隙潜水、微承压水及承压水。微承压水主要赋存于(4)及(4)1层粉质粘土中,其透水性及赋水性一般 ~中等。承压水含水层主要为粉土夹粉质粘土,其透水性及赋水性一般 ~中等。微承压水及承压水对车站施工影响较大。

由于本工程复杂的地质条件和结构设计,在槽壁施工中极易发生塌孔,造成槽壁失稳。在此条件下施工可借鉴的工程经验很少,需要我们自己探索。因此结合苏州站改造工程地下连续墙工程,评价槽壁的稳定性与安全性,研究地下连续墙施工槽壁加固技术,具有重要的理论意义和工程实用价值。

1 地下连续墙槽壁失稳机理

(1)整体稳定性。对连续墙开挖工程中槽壁失稳情况的调查和试验研究的结果可以发现,虽然槽孔的开挖深度通常都大于 20m,但是失稳往往发生在表层或深度约 2~20 m内的浅土层中,在导墙正下方的土体可以观察到有膨鼓的现象,失稳破坏在地表面上会沿整个槽长展开,基本呈椭圆形[1-2]。失稳通常发生在泥浆高度降到地下水位以下约 1m的时候,失稳时地基的变形速率在 0.1mm/h的量级。泥浆护壁开挖槽段稳定性的三维分析显示,在接近地表面位置土体的稳定性最差。离心试验还显示,地面有超载情况下,浅层失稳更容易发生。因此,表层或浅层失稳是泥浆护壁开挖的主要失稳形式。

图1 工程地质剖面图

(2)局部稳定性。当地基土体有软弱夹层时,开挖的局部稳定性将受到威胁,常常会引起超挖现象。导致后续灌注混凝土或防渗材料的充盈系数增大,增加施工成本和难度。除了受土体的剪切强度影响外,泥浆槽壁的局部稳定性还受向槽壁周围地基渗入的影响。在泥皮形成前,泥浆渗入将产生渗透力,以维持新开挖面即槽壁上土体的局部稳定。当渗透力无法与槽壁土压力平衡时,泥浆槽壁将产生局部失稳[3]。

2 影响地下连续墙槽壁稳定性因素分析

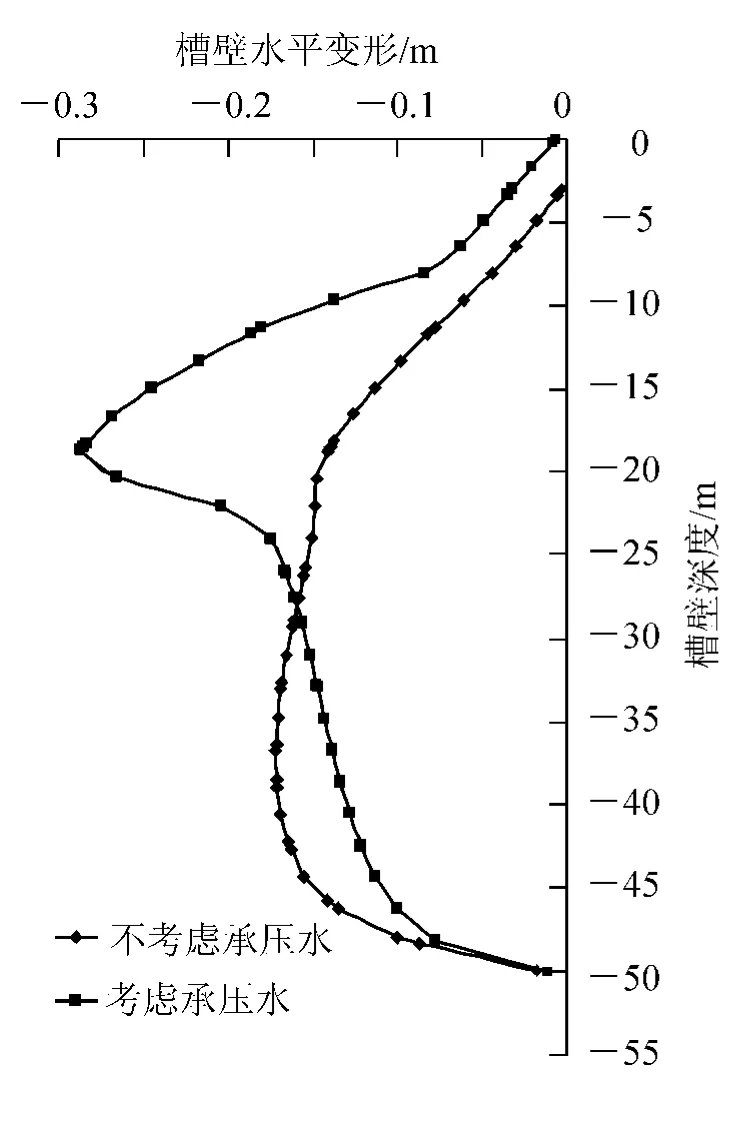

(1)微承压水对于槽壁稳定性的影响分析。含有粉性和砂性的土体在承压水作用下,很有可能引起土体的流失,进而发生塌孔。模拟两种不同的工况,第一种工况不考虑④层中的微承压水,第二种工况考虑④层中的微承压水作用。由计算结果可得到,两种工况槽壁变形如图2。可以看出,考虑承压水作用后,由于④层土的粉砂性较重,引起槽壁出现很大的水平变形。同时,由槽壁塑性区分布计算可知,④层土的槽壁周围土体出现破坏,主要发生在④层的顶部和低部,而④层以上和以下土体的力学性质较好,没有出现明显的破坏区。因此,④层土体的粉砂性以及微承压水是引起槽壁塌孔的重要原因。

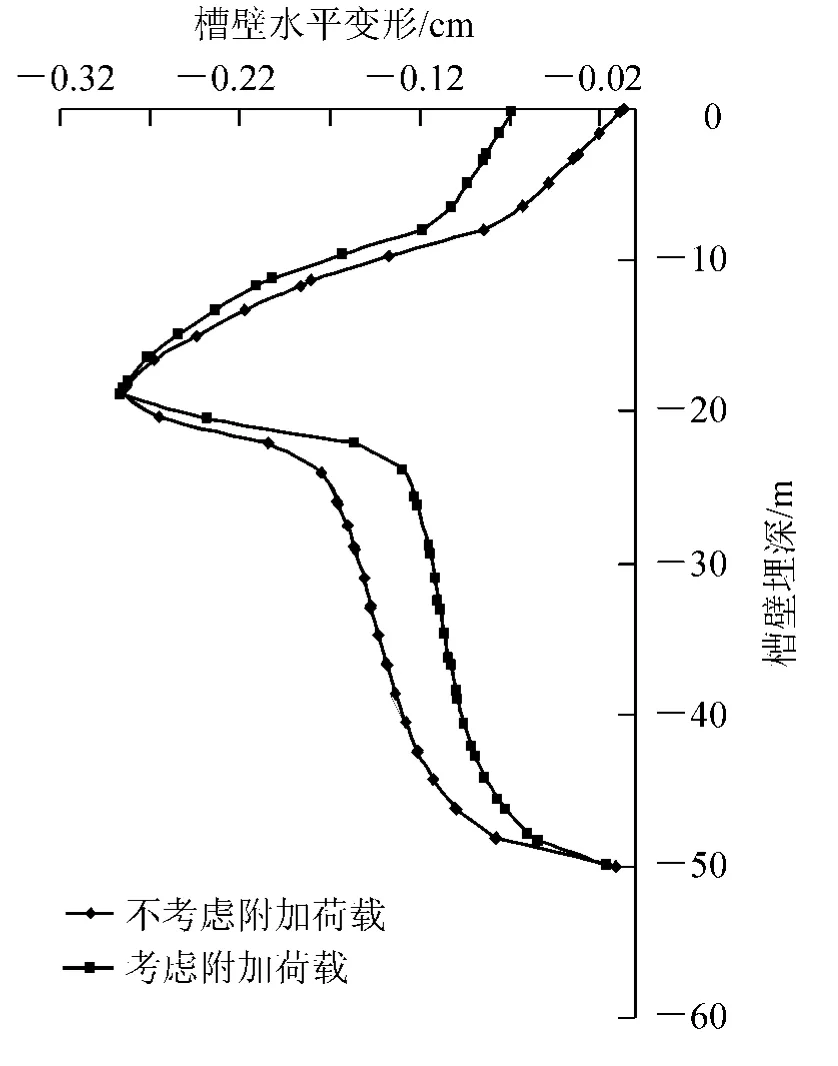

(2)施工附加荷载对于槽壁稳定性的影响分析。一般在施工过程中都有成槽机在槽孔侧部地面上施工,因此需要模拟该附加荷载的作用。附加荷载计算长度取为 15m,荷载值考虑到实际施工机具的重量,取 20 kN/m2。将荷载作用在槽孔一侧。计算结果如图3所示,由于施工附加荷载的作用,使得土体中的附加应力增大,出现最大水平变形的位置上移,符合一般规律。同时土体的塑性区主要集中在④层的顶部和底部。

图2 承压水作用对比

图3 考虑施工附加荷载对比

(3)泥浆性能对槽壁稳定影响的分析。加大泥浆比重和提高泥浆液面的高度可以明显的提高槽壁稳定性,根据计算,安全系数随泥浆密度和泥浆液面高度增大而线性增大的规律[4]。槽壁长度对槽壁稳定性也有重要影响,对于矩形的孔,当槽壁长度较小时,由于孔壁周围土体在挖槽过程中会产生拱效应,从而减少了主动土压力,提高了稳定安全度。

3 保证地下连续墙槽壁稳定的措施

根据以上对地下连续墙槽壁稳定性的理论分析,针对其在施工过程的关键位置和关键影响因素,采取有效的施工控制措施。

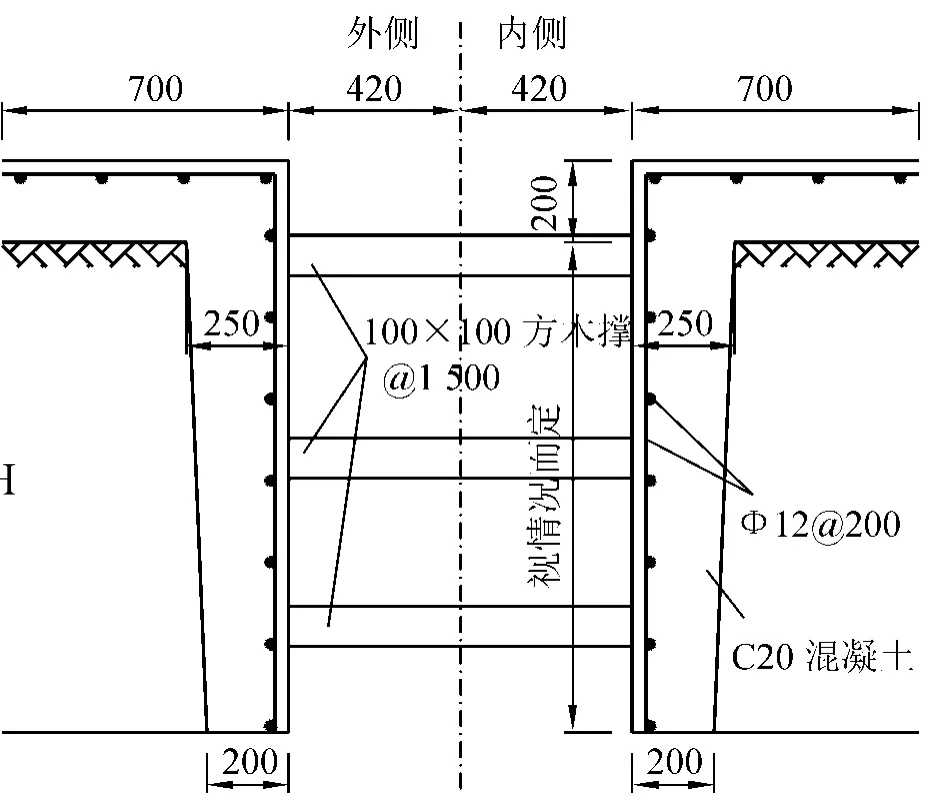

(1)制作标准导墙及型钢围挡处理空槽。在表层土软弱的地带采用现浇 L形钢筋混凝土导墙,标准导墙深度 1.5 m,深导墙深度 2.0~2.5m,导墙厚不小于 0.25m。详见图4所示。

图4 苏州站改造工程导墙断面(单位:mm)

由于连续墙顶不在地面,要对上部 10 m空槽进行处理,以保证相邻连续墙槽段施工时能够正常成槽,通常做法是将空槽部分连续墙用素混凝土浇筑至地面,在开挖后将上部混凝土破除,这样既浪费混凝土,又浪费人工。改进方法是采用连续墙接头相同型号的型钢用来作为空槽两边的围挡,在围挡中间填土,很好的解决了空槽处理问题。具体做法是在钢筋笼吊装时,将围挡H型钢下部与接头 H型钢通过卡板连接并固定,围挡 H型钢上部通过槽钢在地表固定在导墙上。在首开幅连续墙混凝土浇筑完成后,在型钢中间回填素土,待闭合幅施工结束后,收回空槽部分型钢。

(2)减小成槽机等设备的影响。成槽机施工区域及钢筋加工场地采用混凝土进行硬化,成槽机成槽施工时,在该停机位置下应铺设 4 cm厚的钢板。在成槽过程中遵循“慢提慢放、严禁满抓,平稳入槽,平稳出槽”的原则,减少动荷载对槽壁的影响。挖槽时成槽机抓斗中心线与导墙中心线重合,抓斗一端紧靠划线位置,并保证成槽机平稳,导板面调整到能自然入槽。待挖深超过导墙底后再往导墙内输送泥浆,随挖随注入泥浆,使泥浆面与导墙顶保持 0.3~0.5 m的距离。在 2.5m的挖掘范围内,不准移动机位、更换司机,随时进行纠偏,以保证垂直度。

(3)合理控制地下水位标高。在软弱土层或流砂层成槽时,应采取慢速掏进,适当加大泥浆密度,控制槽段内液面高于地下水位 0.5 m以上,槽段成孔后,紧接着放钢筋笼并浇筑混凝土,缩短挖槽时间和浇筑混凝土间隔时间,降低地下水位,减少冲击和高压水流冲刷。

(4)采用高压旋喷桩加固。对连续墙槽壁两侧采取加固处理可有效避免基槽坍塌问题的发生。槽两侧土体各采用 Ф800@600高压旋喷桩加固,加固深度 24m(加固至第 4层土下 2 m范围)。在加固之前,运用有限元软件对加固土体进行了计算,由计算结果可知,加固后槽壁的最大水平变形仅 2.05 cm,能有效满足施工要求,发生在加固底部 1m范围内。

(5)严格控制护壁泥浆原料和制作及处理工艺。由试验确定,一般可按下列质量配合比试配:水∶膨润土∶CMC∶纯碱 =100∶(8~10)∶(0.1~0.3)∶(0.3~0.4)。在特殊的地质和工程的条件下,泥浆的比重需加大,如只增加膨润土的用量不满足要求时,可在泥浆中掺入重晶石,达到增大泥浆比重的目的。

制备泥浆用搅拌机搅拌过程为:搅拌机加水旋转后缓慢均匀地加入膨润土,分别加入 CMC、纯碱和一定量的水,充分搅拌后倒入膨润土的水溶液中再搅拌均匀。搅拌后流入储浆池待溶涨 24 h后使用。

4 施工效果

按上述控制措施组织实施,加固后的连续墙成槽施工很顺利,对地下 15m处加固后开挖出的土体土体与前期没有加固时开挖出的土体进行对比,土体形状有明显改善。还对槽段进行了超声波检测,结果表明槽壁没有发生塌方现象。

5 结论

结合工程复杂地质和成槽施工工艺,分析了连续墙槽壁失稳的机理,重点应用土力学理论和有限元分析方法,分析微承压水、施工附加荷载、泥浆性能等对连续墙槽壁稳定性影响。在此基础上,制定有效的施工控制措施,取得了良好施工效果,保证连续墙成槽施工质量,为同类工程施工积累了宝贵的经验。

[1]王轩.矩形地下连续墙槽壁失稳机理及分析方法研究[D].南京:河海大学土木工程学院,2005.

[2]王立彬,燕乔.深厚覆盖层防渗墙槽壁稳定影响因素及提高稳定性措施[J].灾害与防治工程,2008(2):27-31.

[3]刘海卿,于海峰,于波.深层地下连续墙槽壁稳定机理研究[J].科学技术与工程,2006,6(8):1011-1013.

[4]雷国辉,王轩,雷国刚.泥浆护壁开挖稳定性的影响因素及失稳机理综述[J].水利水电科技进展,2006,26(1):82-86.