高速铁路道岔与区间过渡段动力响应的影响因素分析

2010-07-30陈小平

陈小平

(西南交通大学 土木工程学院,成都 610031)

我国客运专线要求动车组过岔安全性与舒适性与区间线路相同,由于道岔结构型式和轮轨关系的特殊性,为了保证动车组过岔时与区间线路相同的安全性与舒适性,需进行岔区轨道刚度的特别设计,从而形成道岔与区间刚度过渡段。道岔与其相邻区间轨道一般铺设在同一类型的线下基础(桥梁或路基)上,二者线下基础的沉降差异很小,道岔与区间过渡段的主要问题是刚度设置。道岔与区间过渡段刚度设置本质上是一个动力学问题,需要根据线路的具体运营条件,通过车辆—过渡段耦合动力分析确定,各国不尽相同。法国高速道岔与区间轨道在5 m范围内实现刚度过渡,德国高速道岔与区间轨道通过分级实现刚度过渡,过渡段长一般以列车通过时间为0.5 s确定[1]。道岔与区间轨道设置过渡段的目的,是为了提高动车组的运行平稳性和舒适性,同时减缓轮轨相互作用,延长设备使用寿命[2-3]。为了给过渡段刚度合理设置提供参考,本文拟运用车辆—过渡段耦合动力学,对过渡段的动力影响因素进行分析。

1 道岔与区间过渡段的结构特性

高速铁路的路桥、路涵、路隧、有砟轨道与无砟轨道的过渡段在结构上的差异只体现在纵向上,线路结构在横向是一致的,因此过渡段轨道刚度只在线路纵向有差异,在线路横向一致,另外线路存在不均匀沉降,导致轨道竖向出现折角,形成轨道高低不平顺,加剧了轮轨相互作用,降低了行车舒适性。

而道岔与区间过渡段轨道结构不仅在纵向存在差异,在横向也存在差异。图1为岔前过渡段,道岔范围内的钢轨件、扣件系统与区间不同,线路纵向存在差异,图2为岔后过渡段,里轨在线路纵向的轨道结构有差异,在同一横断面上,里轨与基本轨的结构上也有差异。道岔与区间轨道的线下基础类型一般相同。考虑到道岔过渡段结构较为复杂,我国客运专线道岔与相邻区间轨道的线下基础一般相同,以避免线下基础刚度差、特别是沉降差对行车舒适性的影响,这样,客运专线道岔与区间过渡段动力响应主要受刚度差、行车方向和行车速度等因素的影响。

图1 岔前过渡段

图2 岔后过渡段

2 道岔与区间过渡段的动力分析方法

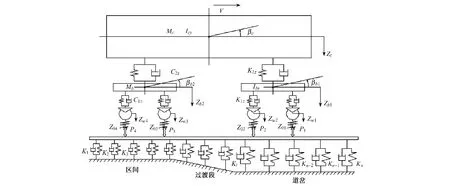

考虑道岔与区间过渡段的结构特殊性,建立如图3所示的车辆—过渡段耦合动力分析模型,该模型由车辆模型、过渡段模型和轮轨耦合关系3部分组成。图中车辆模型考虑了车体、构架和轮对参振,其中车体和每个构架有点头、摇头、侧滚、沉浮和横移5个自由度,每个轮对有摇头、侧滚、沉浮和横移4个自由度,整个车辆系统共有31个自由度。道岔过渡段模型只考虑了钢轨参振,每个钢轨有4个自由度,即沿y、z方向的平动和绕y、z轴的转动,扣件和线下基础刚度等效成钢轨支点刚度,在线路的纵向和横向钢轨支点刚度是可变的。图3所示的车辆—道岔过渡段耦合动力模型可适用于有砟和无砟道岔前后过渡段分析。

采用有限单元法对车辆—过渡段耦合动力模型进行求解,其中轮轨垂向力采用 Hertz非线性接触理论求解,轮轨横向蠕滑力采用 Kalker线性蠕滑理论求解,并用沈氏理论作非线性修正[4-5]。

图3 车辆—过渡段耦合动力分析模型

进行过渡段动力性能影响因素分析时,道岔参数参考我国客运专线18号道岔取值,车辆参数参考CRH2型动车组取值。

3 刚度差的影响

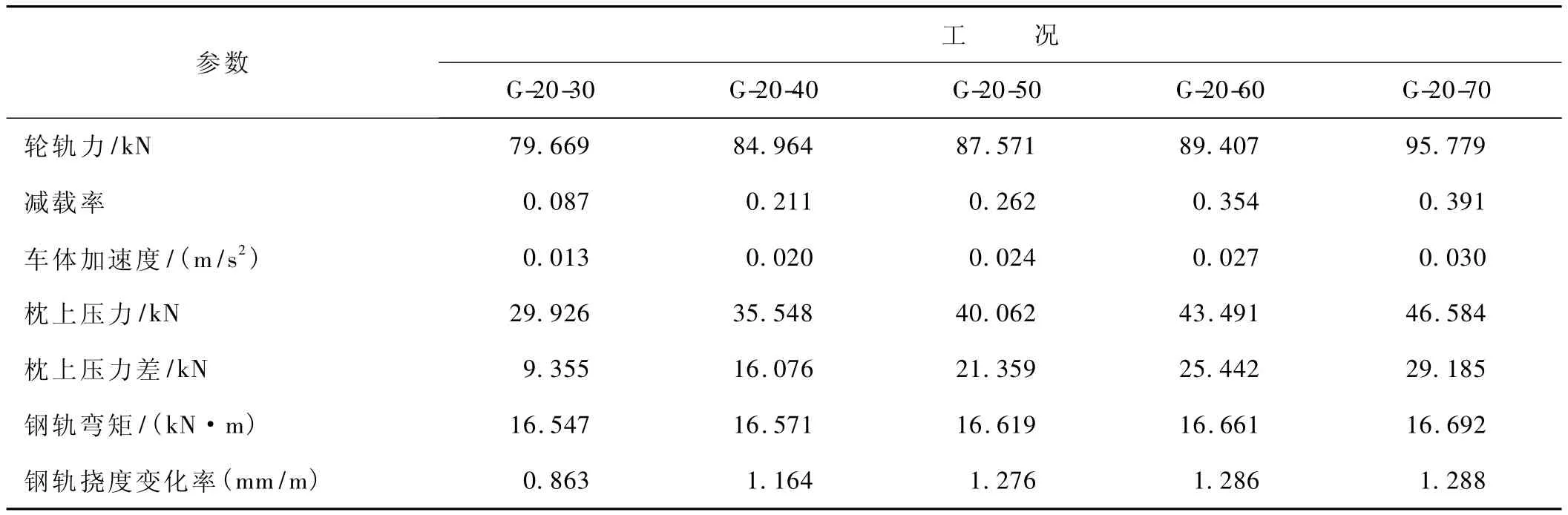

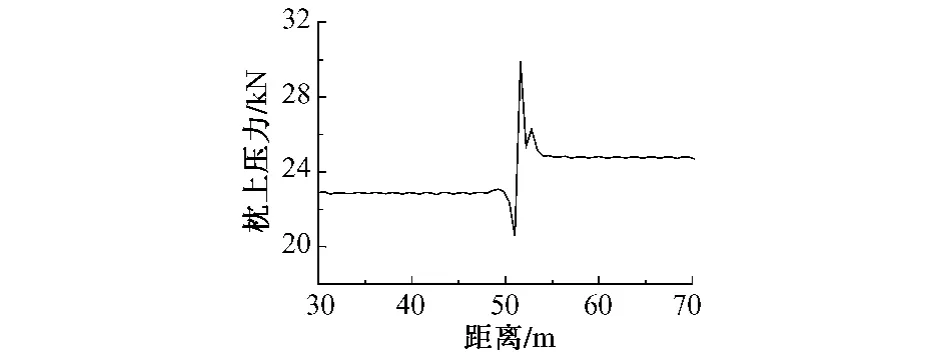

通过对表1所列工况计算,分析刚度差对车辆—过渡段动力响应的影响,表中“工况 G-20-30”表示该工况的区间钢轨支点刚度为20 kN/mm,道岔钢轨支点刚度为30 kN/mm,其余工况意义类同。表1中共5种工况,区间钢轨支点刚度保持为20 kN/mm不变,道岔钢轨支点刚度逐渐增大,从而过渡段的刚度差也逐渐增大。表1中的各动力响应参数均为该工况的计算结果最大值,其中最大枕上压力差是指刚度分级界面,刚度较高侧枕上压力与刚度较低侧枕上压力的最大差值。图4为工况G-20-30的车体加速度变化,图5为该工况的枕上压力变化,图中横坐标表示距线路起点的距离。

表1 刚度差对道岔与区间过渡段动力响应的影响

图4 车体加速度

图5 过渡段枕上压力变化

从表1可看出,从工况 G-20-30至工况 G-20-50,动车组和轨道的动力响应大幅增大,之后工况的动力响应则有所减缓,这表明:当过渡段刚度差在30 kN/mm范围内,随着过渡段两端的刚度差增大,车辆和轨道的动力响应将大幅增加,但刚度差超过30 kN/mm时,车辆和轨道动力响应随刚度差增大而增大的速率将减缓。图4反映了每一个轮对在过渡段刚度分级界面的冲击都能通过车体加速度反映出来,但总体上,轨下刚度变化对车体加速度的影响较小。图5可看出在轨道刚度分级界面,刚度较低侧的枕上压力会突然减小,刚度较高侧的枕上压力会突然增大,刚度差变化越大,刚度较高侧的枕上压力增大幅度越大,这表明,在轨道刚度分级界面,刚度较高侧的轨下基础受力较为不利。

4 行车方向的影响

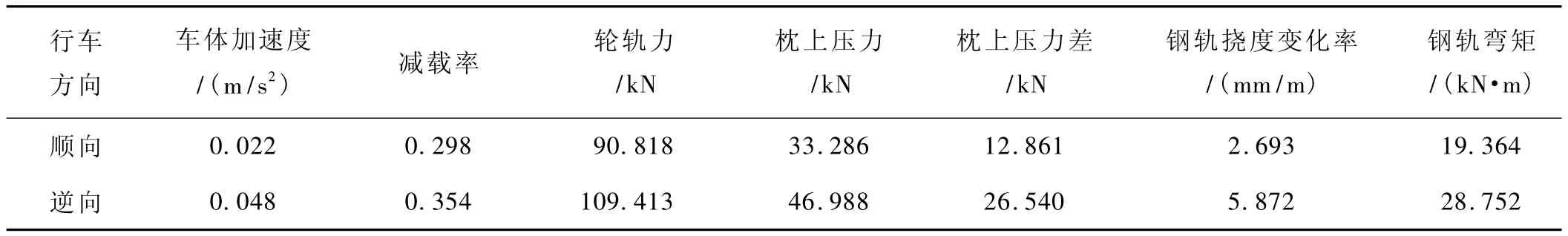

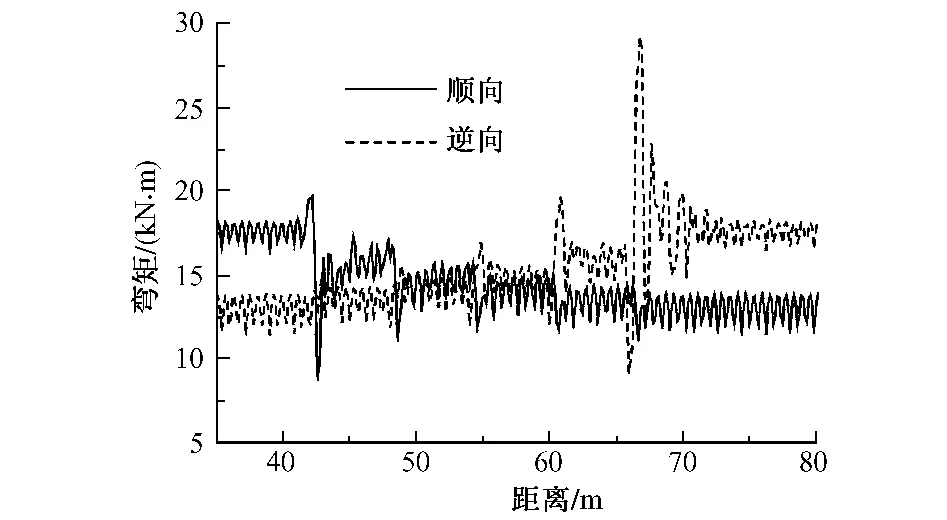

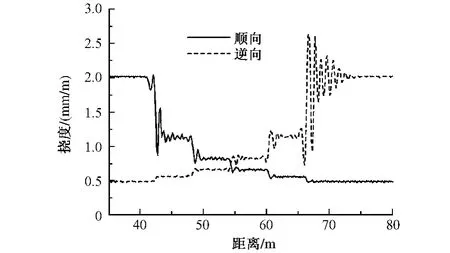

假定过渡段低刚度侧(区间)的钢轨支点刚度为10 kN/mm,高刚度侧(道岔)的钢轨支点刚度为60 kN/mm,对过渡段刚度实行分级过渡,每级长6 m,每级刚度差为10 kN/mm,即过渡段钢轨支点刚度为:10kN/mm、20kN/mm、30kN/mm、40kN/mm、50 kN/mm和60 kN/mm。为了分析行车方向对车辆—过渡段动力响应的影响,分别对车辆逆向(从低刚度侧向高刚度侧运行)和顺向(从高刚度侧向低刚度侧运行)通过过渡段时的动力响应进行计算,表2为计算结果最大值。图6为车体通过过渡段时轮下钢轨弯矩对比,图7为轮下钢轨挠度对比。图6和图7的横坐标距离以线路起点为0,过渡段第一个刚度分级处距线路起点的距离为42 m。

表2 行车方向对道岔与区间过渡段动力响应的影响

图6 轮下钢轨弯矩

图6、图7及表2均可表明:车辆逆向运行时,车体加速度、轮轨力、枕上压力、钢轨弯矩、钢轨挠度及其变化率均大于车辆以相同速度顺向运行时,这表明车辆从过渡段低刚度侧向高刚度侧运行时,车辆—过渡段的动力相互作用较车辆反向运行时更为剧烈。

图7 轮下钢轨挠度

5 行车速度的影响

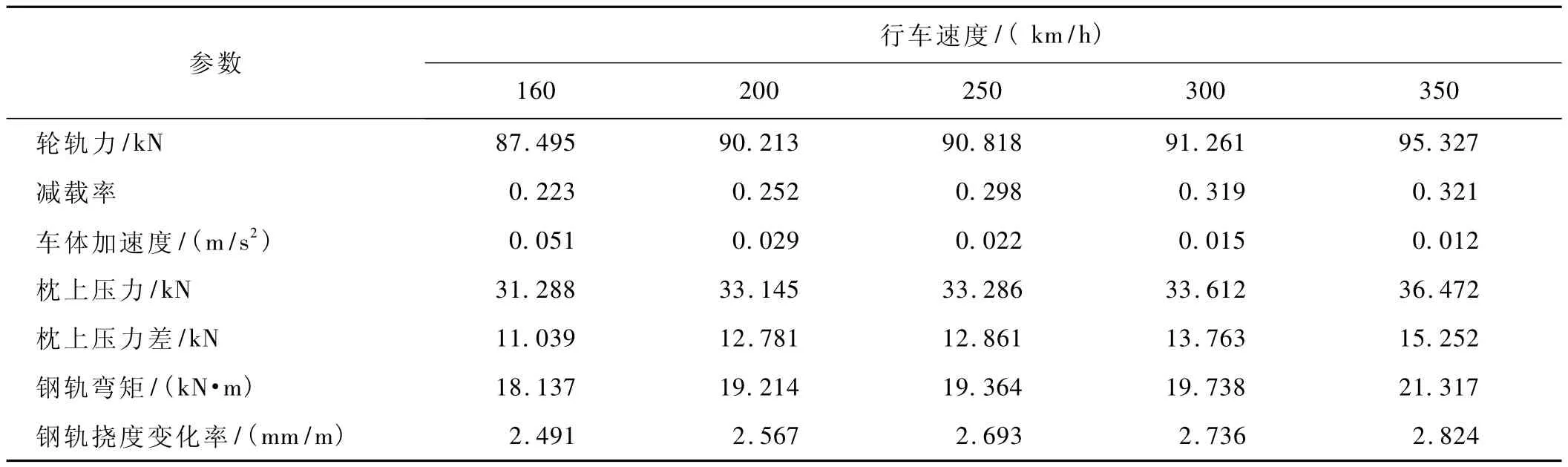

过渡段刚度设置方式与行车方向影响分析相同,计算车辆以不同速度从低刚度侧(10 kN/mm)向高刚度侧(60 kN/mm)运行时的动力响应,以分析行车速度对车辆—过渡段动力响应的影响,表3为各动力参数计算结果最大值。

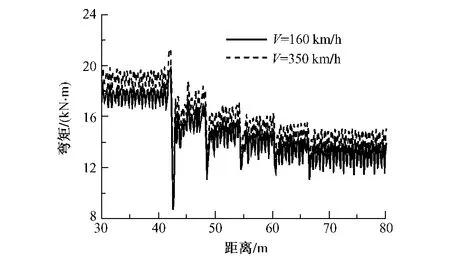

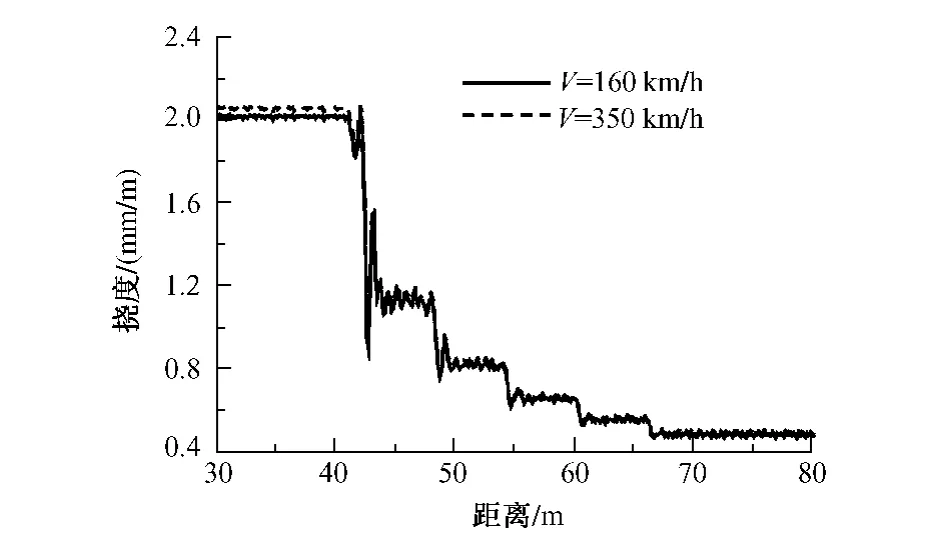

图8和图9分别为不同行车速度下,轮下钢轨弯矩和钢轨挠度的对比,考虑到行车速度为200 km/h、250 km/h和300 km/h时各动力响应参数变化规律与行车速度为160 km/h和350 km/h时相似,并且数值大小位于两者之间,因此图8和图9只给出了行车速度为160 km/h和350 km/h的计算结果。

由表3可看出,随着行车速度增加,轮轨垂向力、减载率、枕上压力、钢轨挠度变化率均增大,表明车辆通过速度越高,车辆运行安全性越低,过渡段受到的动力作用越剧烈;刚度分级界面的最大枕上压力差随着行车速度增加而大幅增大,这表明在过渡段刚度分级界面,较高刚度侧的轨下基础承受了更大的压力,容易出现破坏、失效等现象;车体加速度随着行车速度的增加反而有下降的趋势,其原因是车体的自振频率较低,而过渡段刚度分级界面对轮轨系统的激振类似于一个脉冲激励,车辆运行速度越高,激振频率越高,激振频率和车体自振频率的比值也越大,车辆悬挂系统的隔振作用越明显,最终导致车体的加速度没有随着行车速度的增加而增大。图8和图9表明,轮下钢轨弯矩和挠度在刚度分级界面出现剧烈变化,运营过程中该处是病害容易出现的位置。

表3 行车速度对道岔与区间过渡段动力响应的影响

图8 轮下钢轨弯矩

图9 轮下钢轨挠度

6 结论

运用车辆—过渡段耦合动力学理论,分析刚度差、行车方向和速度对道岔与区间过渡段动力响应的影响,可以得到如下结论:

1)动车组和轨道动力响应随着过渡段刚度差的增加而非线性增大,当过渡段刚度差在30 kN/mm范围内,随着刚度差的增加,动车组和轨道的动力响应将大幅增大,但刚度差超过30 kN/mm时,动车组和轨道动力响应随刚度差增加而增大的速率将减缓。

2)动车组从区间向道岔运行时的轮轨动力响应较反向运行更为剧烈,随着动车组运行速度的提高,车辆运行安全性降低,刚度分级界面的枕上压力差加大,过渡段受到的动力作用加剧。

[1] 陈小平.高速道岔轨道刚度理论及应用研究[D].成都:西南交通大学博士研究生学位论文,2008.

[2] 蔡成标,刘建新,翟婉明.客专道岔前后轨道刚度过渡段动力学研究[J].中国铁道科学,2007,28(3)18-22.

[3] 孔祥仲,刘伟,蔡成标,等.板式轨道过渡段刚度设计计算方法[J].铁道标准设计,2000(9):7-9.

[4] 王平.道岔区轮轨系统动力学的研究[D].成都:西南交通大学博士学位论文,1997.

[5] 翟婉明.车辆轨道耦合动力学(第三版)[M].北京:科学出版社,2007.