客运专线简支箱梁静载试验装置的设计

2010-07-30林凤国

林凤国

(中铁十三局集团公司 第一工程有限公司,辽宁 大连 116021)

简支箱梁由于具有受力简单、形式简洁、外形美观、抗弯和抗扭刚度大,建成后养护工作量小等优点,在我国客运专线应用较多。根据石太客运专线的桥梁设计图纸,整孔简支箱梁跨度为20 m、24 m、24 m高梁、32 m和40 m。其中32 m跨度及以下箱梁一般多采用整孔预制法施工,依据我国《客运专线预应力混凝土预制梁暂行技术条件》要求,需要通过静载试验来检验桥梁是否满足设计要求。因此,静载试验装置设计安全可靠非常重要,随着桥梁加载吨位的增加,静载试验装置也成为控制梁场建设投入的主要项目。本文依据目前客运专线桥梁设计标准图及加载要求,对静载试验装置的设计进行讨论。

1 静载试验装置选择

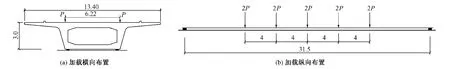

静载试验采用加载和实际荷载效应的等效原则,用等效集中力加载模拟实际均布荷载,要求内力图相似且跨中截面内力值相等。依据《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》(TB/T2092—2003),对简支箱梁采用以跨中对称,五点集中加载,加载点纵向间距为4 m,横向加载点位于腹板中心线处。因此,对箱梁一共有10个加载点,31.5 m跨箱梁等效加载如图1所示。加载装置应有足够的刚度和稳定性,其承载能力须控制在1.5~2.5倍最大试验荷载之间。

1)静载试验加载可采用原位堆载法和加力架法。原位堆载是采用现场堆载方式模拟施加集中荷载,适用于现浇梁或加载吨位较小的梁。加力架法是需要通过在试验台座设置一套加载反力装置,传递千斤顶反力,最后通过地基锚块或梁体来平衡反力的一种试验方式;这种方式具有加载吨位大、设计灵活、加载装置构造可选等多种优点,适合于预制梁在台座进行的静载试验。客运专线预制箱梁由于需要施加较大的荷载,故多采用加力架法。

2)横向加力架式台座需在加载位置建造加力反力混凝土支墩,加力横梁框架可由型钢组拼而成,施加千斤顶反力需通过5个独立的反力框架来传递。这种方法常在工厂静载试验和原来T梁现场静载试验中采用。但是这种台座一次性投入较大,而且不能转场重复使用;还需要在箱梁上开设10个方孔,以满足反力桁架通过,对箱梁受力造成影响,容易产生裂缝;另外,反力墩受力产生变形还直接影响到测量挠度的精度,不符合规范挠度测量不能受到加载装置影响的要求。

图1 31.5 m箱梁等效加载示意(单位:m)

3)纵向反梁式试验台座由反力桁架、上下横梁、拉杆和临时基础等几部分组成。拉杆根据反力大小可采用钢铰线或精轧螺纹钢。反力桁架可采用制式杆件组拼、军用梁或箱型钢梁等构造形式。该装置千斤顶反力由反力桁架承担,再通过上横梁及拉杆传递给下横梁,最终反力由箱梁平衡。此种装置将试验梁与反力桁架成为一个闭合体系,加载过程中地基反力无任何变化,支座基础仅承受试验梁与反力桁架等设备自重,与横向加力架式台座相比,地基反力大大减小,可节省大量圬工。加载装置金属加工量也较小,而且能够多次重复使用,是适合客运专线简支梁静载试验的最佳装置。

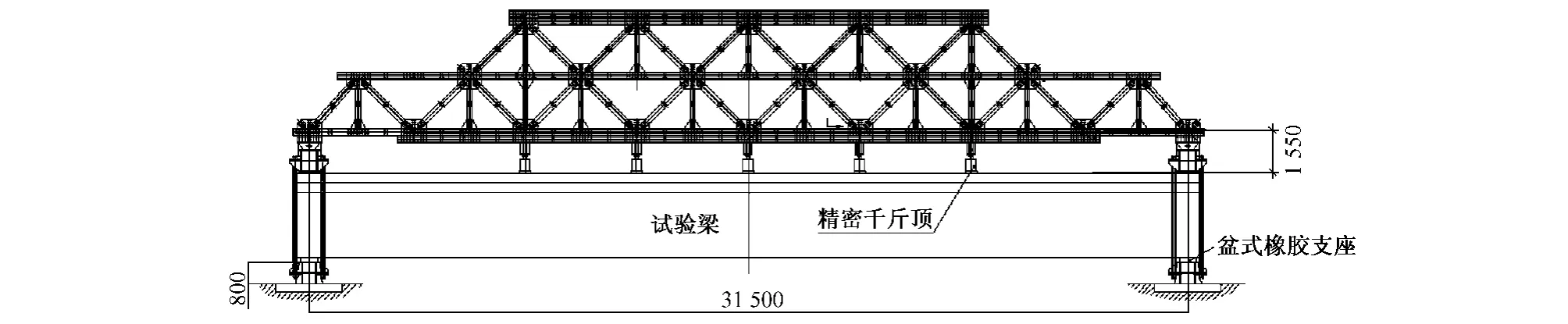

经过比选,最终选择纵向反梁式试验台座,本文设计以制式器材万能杆件作为加载反力桁架梁,构造如图2所示。

图2 纵向反梁式装置布置(单位:mm)

2 静载试验装置的荷载要求

试验加载分两个循环进行。以加载系数K表示加载等级,加载系数K是加载试验中梁体跨中承受的弯矩与设计弯矩之比。静载试验两个循环和重复开裂验证循环加载、卸载等级与持荷时间如下:

1)第一加载循环:初始状态→基数级(3 min)→0.60(3 min)→0.80(3 min)→静活载级(3 min)→1.00(20 min)→静活载级(1 min)→0.60(1 min)→基数级(1 min)→初始状态(10 min)。

2)第二加载循环:初始状态→基数级(3 min)→0.60(3 min)→0.80(3 min)→静活载级(3 min)→1.00(5 min)→1.05(5 min)→1.10(5 min)→1.15(5 min)→1.20(20 min)→1.10(1 min)→静活载级(1 min)→0.60(1 min)→基数级(1 min)→初始状态。

当在第二加载循环中不能判断是否出现受力裂缝时,应进行受力裂缝验证加载,验证加载从第二加载循环卸载至静活载级后开始。

验证加载:静活载级(5 min)→1.00(5 min)→1.05(5 min)→1.10(5 min)→1.15(5 min)→1.20(5 min)→1.10(1 min)→静活载级→0.60(1 min)→基数级(1 min)→初始状态

若基数级大于0.60级,则取消0.60级。

按时速250 km客运专线跨度32 m双线整孔箱梁计算静载弯曲试验最大荷载为:1 370 kN/顶×10个千斤顶=13 700 kN,考虑各种因素,取10%的设计储备系数,故试验台设计最大荷载按15 000 kN设计。

3 加载装置设计

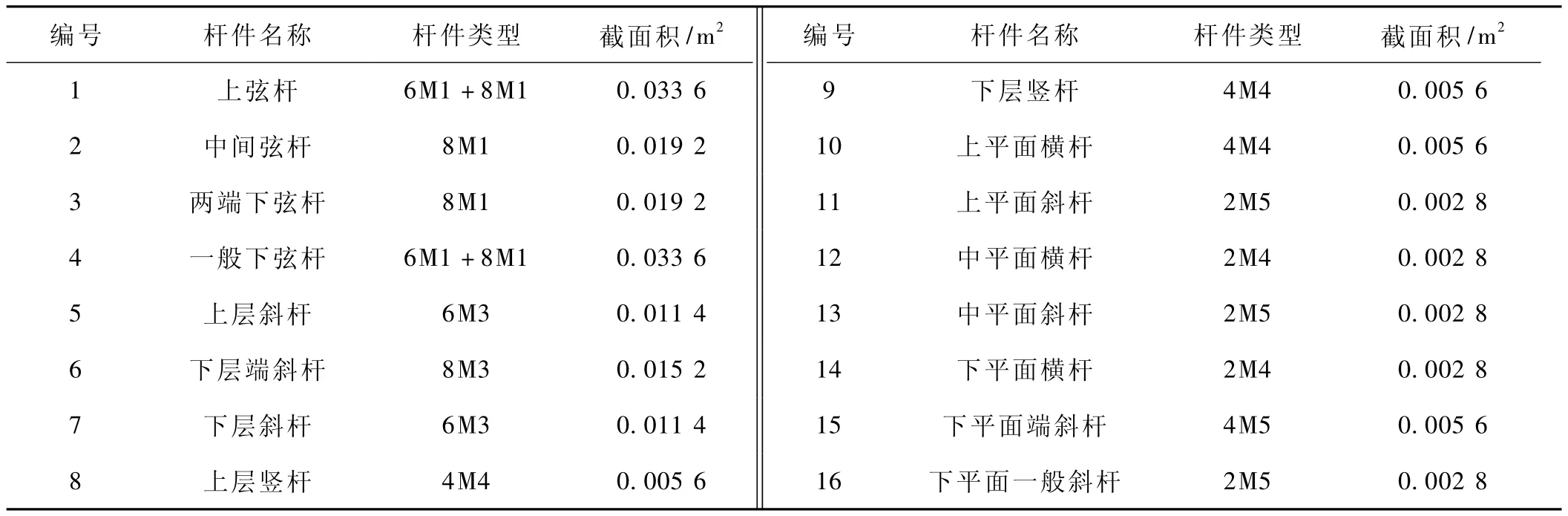

此处采用万能杆件拼装的纵向反梁式台座,试验台由桁梁、千斤顶横梁、上横梁、竖拉杆、下横梁、底座及加载设备、油压系统、桥梁支座共9部分组成。此处主要对双层主桁架进行计算。主桁架由双层4片桁架组成,每2片桁架为一组,一组2片桁架横向连接又划分为上平面、中平面和下平面。桁架杆件及截面见表1。桁架杆件均采用M型标准万能杆件,截面由角钢拼组而成,如表1杆件8M1表示该杆件由8个M1型万能杆件拼组而成。

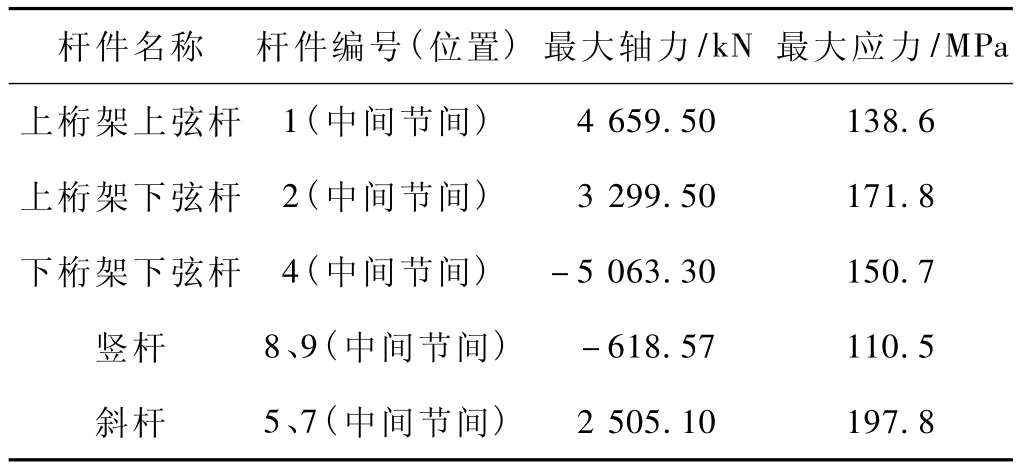

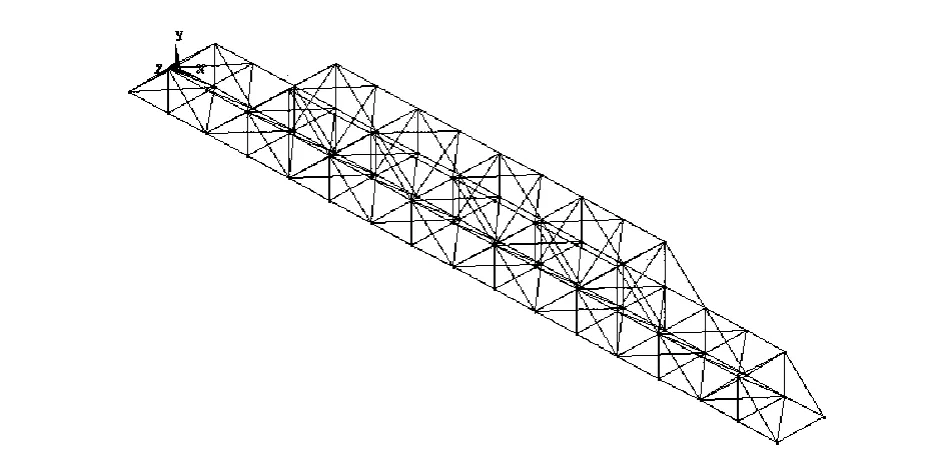

采用ANSYS建立三维模型,采用两端铰接连接,模型采用杆单元计算,杆件截面参数见表2,计算模型如图3。荷载为千斤顶作用的集中荷载,每一荷载取值为1 500 kN,经计算得到的最大应力如表2所示。

根据以上计算结果,可得出杆件的最大轴向应力值为197.8 MPa,小于轴向许用应力值200 MPa,表明强度符合设计要求。考虑桁架自重影响后,桁架结构中最大竖向上挠变形理论计算值为73.9 mm,小于设计100 mm的限值要求。因此,主桁架满足要求。

4 试验验证

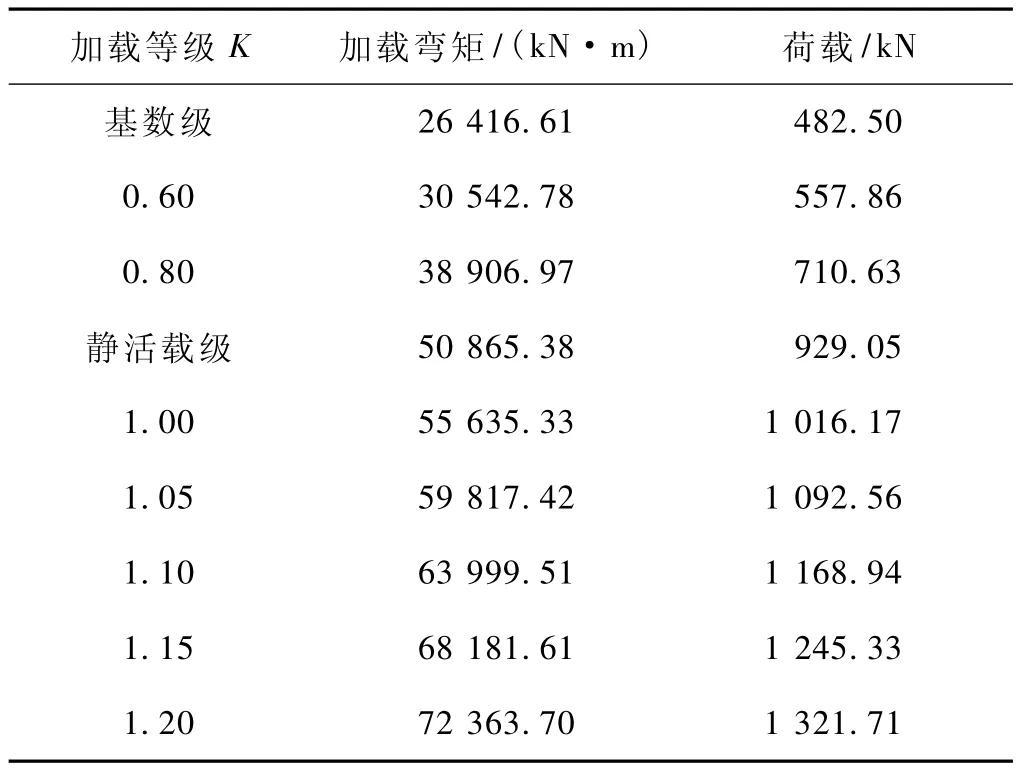

以石太客运专线阳曲梁场制梁为例,进行了加载验证。加载装置采用万能杆件拼装自平衡式反力桁架结构,装置设计参数如前所述。试验梁混凝土强度等级采用C50,弹性模量设计值为35.5 GPa,试验梁跨度为31.5 m,静载试验梁龄期为44 d。根据梁型以及加载试验龄期,依据《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》(TB/T2092—2003)提供的方法,各级加载系数对应的加载值见表3。

为验证试验台座的刚度是否符合要求,试验过程中对主桁架两端及跨中变形进行了测量记录,在第二加载阶段1.20级荷载持荷20 min后,记录的桁架两端变形值分别为37 mm和65 mm,桁架跨度中点变形值为215 mm;卸荷后桁架两端对应的变形值分别为59 mm和89 mm,跨中点变形值为313 mm。跨中最大绝对变形为98 mm,与理论计算值比较接近,表明理论计算结果可信,最大变形能够满足加载千斤顶200 mm行程的使用要求。桁架跨中实际上拱度值为75 mm;桁梁挠跨比=75/31 500=1/420,刚度符合设计要求。

表1 杆件截面类型

表2 主桁杆件最大轴力及最大应力

图3 ANSYS计算模型

表3 加载理论计算值

经过ANSYS模拟和现场工程试验结果表明,按照此方案设计的加载反梁式试验台座,完全适用于客运专线31.5 m跨箱梁的静载试验要求。

5 结语

本文介绍的静载试验装置以万能杆件和型钢等杆件构成,具有构造简单,拼装容易,使用和转场方便,适用范围广等优点,可以满足各种梁型的试验要求。本装置充分利用了力系自平衡原理,受力简洁明确,加载装置不会对梁体造成有害破损,也能满足静载试验梁体变形测量不受加载锚固装置变形影响的要求。实践证明该装置综合效益显著,具有推广应用价值。

[1] 中华人民共和国铁道部.TB/T 2092—2003 预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准[S].北京:中国铁道出版社,2003.

[2] 邓运清.客运专线简支箱梁综述[J].铁道工程学报,2005(1):65-71.

[3] 吴浪辉,马保松,杨永贵.武汉白沙洲高架桥静动载试验研究[J].铁道建筑,2009(12):15-17.

[4] 郭宏伟.双线箱梁静载试验研究[J].石家庄铁道学院学报(增刊),2003,16(7):40-42.