武广铁路客运专线无砟轨道精确定位施工方法要点

2010-07-27汤晓光胡云凌

汤晓光,胡云凌

(1.武广铁路客运专线有限责任公司,武汉 430077;2.德国海特坎普轨道公司,德国波鸿 44809)

1 轨道结构形式及特点

CRTSI型双块式无砟轨道系统结构由钢轨、扣件、轨枕、钢筋混凝土道床板组成,路基区段加设水硬性支承层,其标准断面见图1。桥梁上则将道床板浇筑在带限位凸台的桥面保护层上面,两者之间用中间层隔离。

与德国传统的无砟轨道相比,采用的预制双块式轨枕件与现浇混凝土之间结合面减小,对裂缝均匀分布和裂缝宽度控制更为有利,结构整体性提高,结构高度降低。

路基上,在纵向不设置伸缩缝,同时便于现场连续浇筑混凝土,有利于线路动力性能稳定。桥梁上,直接在桥面保护层上设置限位凸台,方向朝上,便于施工,同时减少积水和冰冻对营运状态带来的负面影响。

武广客运专线设计速度的目标值为 350 k m/h,因此,对轨道线形的平顺性提出了极高的要求,轨距、轨向、高低和水平等误差均在毫米级范围内。合理的施工方案,特别是轨道精确定位工艺,严格的施工过程质量控制十分重要。

图1 路基双块式无砟轨道系统标准断面(单位:mm)

2 施工总体方案

武广客运专线武汉工程试验段是武广先期进行的无砟轨道试验段,由海特坎普轨道公司与中铁八局联合进行铺设,结合现场试验段物流条件,制订了简单有效的轨道施工方案。

2.1 轨道纵向施工

在铺设无砟轨道时使用与永久铺设的长钢轨型号一致的工具轨(约 25 m长)组装轨排,然后进行轨道定位,混凝土浇筑完毕后,将工具轨和其它工装倒运到下一个施工作业面的前端,重复进行轨排组装,轨道定位和混凝土浇筑工作,形成一个纵向轨道施工流水作业线。

2.2 轨道竖向施工

采用从上至下施工方案,即根据设计线型首先对轨排上面的钢轨进行精调定位,然后再浇筑下面道床板混凝土。其优点是钢轨定位一次到位,能够在最短时间内获得轨道精度,满足平顺性要求。

2.3 工装

尽量采用通用型工装和小型特殊工装,避免盲目开发和使用大型特殊工装,节约成本。无论工装的自动化程度如何,都必须满足轨道精确定位和调整作业的需要。

2.4 测量

测设轨道施工精密测量控制网 CPⅢ和 PCP永久观测点,要求使用高精度全站仪和轨道检测小车,以及先进的平差软件。在轨道铺设流水作业过程中,必须制订周密的的测量流程,配合轨道精确定位和调整作业。

2.5 铺设步骤

以轨道精确定位和调整为主线,无砟轨道铺设可以大致分为以下几个步骤:测设控制测量网→轨排组装→初步定位(粗调)→精确定位(精调)→混凝土浇筑前的最后检测→支撑螺杆→弹条的拆卸→竣工测量。

3 轨道精确定位施工主要措施

3.1 测量控制网

3.1.1 CPⅢ控制测量网

结合德国无砟轨道测量经验和中国无砟轨道测量规定,检测 CPⅡ平面控制桩和二等高程控制桩,精度应该符合规范要求。在 CPⅡ点位间距不大于1 000 m的情况下,可利用现有的 CPⅡ控制点测设 CPⅢ精确控制测量网,其点间距为 150~200 m,用自由设站法测设。

高程应通过精密水准测量的方法来确定。轨道沿线现有的高程基准点(BSII)均可用作进行 CPⅢ测点的高程测设的连接点。CPⅢ控制网的三维点可用于线上结构与线下结构的放线工作,具体见图2。

3.1.2 测设 PCP点

永久控制点(PCP)是德国铁路测量规范中 PS4控制网的四等控制点。PCP控制点分布于轨道两侧,每两测点之间的距离为 50~60 m。这些 PCP点通常通过螺栓安装在接触网支柱上。如果在测量的时候没有接触网支柱可以利用,需要使用替代方案,如桥梁上可以设置在防撞墙上,路基段则在接触网支柱基础上设置临时混凝土短柱。

PCP点是对 CPⅢ网的最终加密,在轨道施工阶段,作为自由设站的控制点。因此,所有点应一次测量完成,并必须使用高精度的全站仪和水准仪,见图3。

每次利用 8个 PCP点来完成自由设站后,全站仪会给出各点的坐标和高程。根据此结果,测量员可判断控制网是否产生缺陷,是否有必要进行控制点复测。

对于破坏的控制点应作出标记,并告知其它测量人员破坏点的信息。另外要求每站两侧至少各有三个可用控制点,确保数据可靠。

图2 CPⅢ控制网示意

图3 PCP点示意

3.2 轨排组装

3.2.1 轨枕的运输和正确摆放

双块式轨枕在运送过程中要采用妥当的方式搬运、存放,避免对轨枕造成任何损坏,特别要防止钢筋桁架发生塑性变形。绑扎带应该绑在承轨台的位置,绝对不能绑在中间的钢筋桁架上。这对于保证轨道几何形态特别是轨距和轨底坡是十分重要的。

在摆放轨枕时候,用全站仪等测量设备放样轨道设计中线。然后将轨枕按照设计间距垂直于中线摆放,轨枕中心偏离中线不大于 5 cm。质检工程师应再次检查轨枕,确认合格的轨枕可以用于安装,不合格的应该搬离施工现场。

3.2.2 安装工具轨

使用工具轨的目的是为了临时组装轨排,保证浇筑道床板后换铺长钢轨时轨道的几何形位满足设计要求。工具轨运抵现场后,需要对其进行检查验收,杜绝使用已经变形或有缺陷的钢轨。

安装工具轨过程中,钢轨接头处用鱼尾板连接,两钢轨的轨头和轨底都要对齐。轨缝应该落在两根轨枕的中间,不能落在承轨台上。工具轨的准确长度需要根据轨枕间距来设计,并预留轨缝,为温度变化钢轨伸长预留空间。同时,钢轨接缝间距不宜太大,否则使两钢轨难以对齐,给焊接和调整带来多余工作量。

重复使用工具轨时,需检查工具轨是否清洁干净,清除上次使用时附在上面的混凝土,特别注意轨底。倒运工具轨过程中,需要小心防止钢轨变形。

3.2.3 紧固扣件

武广客运专线工程试验段采用了 Vossloh300-1U扣件。使用电动扳手拧紧扣件时,扭力矩为 120 N·m(SKL 15B型弹条)或 180 N·m(SKL 15型弹条),钢轨两侧应同时施加扭矩。扣件弹条应该扣在干净的钢轨轨底上面,且扣件弹条中间部分与轨底缝隙应在 0.1~0.5 mm之间。

铺设长轨后,轨枕螺栓的扭矩先扭至 250 N·m。过早施加过大的扭矩会损坏扣件(尤其是轨枕内的预埋套筒),影响扣件使用寿命,会增加后期精调和维护工作。

3.3 初步定位(粗调)

3.3.1 安装调整螺杆支架

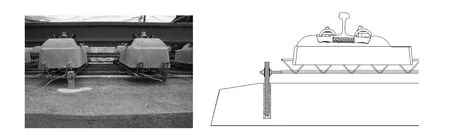

紧固扣件后,轨枕与工具轨整体形成轨排。在相邻轨枕中间的钢轨轨底上,安装螺杆支架。螺杆支架用来支承轨排,同时用于轨排竖向定位和调整,因此又称为竖向调整螺杆支架。

建议每 3根轨枕安装 1个螺杆支架,且对称于轨道中心线安装。若支架间距过大(大于 3根轨枕),钢轨挠度增加,影响线形。特殊情况下,支架可以相隔 2根轨枕,比如钢轨接缝处,但不宜少于 2根轨枕,见图4和图5。

图4 安装螺杆支架

图5 安装钢轨接头附近的螺杆支架

3.3.2 竖向初步定位

安装好螺杆支架后,对轨排进行顶升作业。顶升轨排时,以经纬仪等传统测量仪器作指导,使用具有微调功能的手摇齿条起道机对称支承轨底,将轨排逐步提升到设计高度下方 0~5 mm。使用的齿条起道机必须有毫米级别的调整功能,可升可降,设有保证竖向位置安全的锁定装置。

齿条起道机间距为 9根轨枕,将第一个齿条起道机放在距轨排端部最近的第 1根轨枕和第 2根轨枕之间。顶升工作沿轨道方向依次进行,当前面轨排顶升到位后,立即将相邻的螺杆支架中的螺杆着地,使之支承受力,再继续下一齿条起道机处的顶升,避免前后轨道高差过大。

3.3.3 横向初步定位

当轨排高度调整到设计高程以下 5 mm后,用全站仪测量轨排中线,使之与设计位置偏差在 ±2 mm内。然后,每 3根轨枕安置一个横向调整地锚,并与钢筋桁架焊接相连,固定在支承层中,以保证轨排横向稳定。为确保轨排在竖向和纵向的可动性,要求地锚上的孔径要比穿过的螺栓直径大,见图6。

图6 横向调节地锚

桥梁上需要安装横向支撑杆,支撑杆的一端固定在防撞墙上,另一端则直接连接在竖向调整螺杆支架上,其数量和间距与螺杆支架相同。该工具可用来于初步横向定位,可以重复使用。全站仪换站后,需和前一站的测段搭接,搭接长度不少于 10根轨枕,以减小设站误差的影响。绑扎钢筋后,安装模板。模板的支撑系统一定要和轨排的支撑系统相互独立,以防模板的变形或移位对轨排的位置产生影响。

3.4 精确定位(精调)

3.4.1 测量工具

测量设备采用具有自动搜索、跟踪目标功能,能实时计算、传输数据的测量系统,一般包括高精度全站仪和轨道检测小车。

测量设站时采用自由设站法,以测站附近 4对永久观测点为坐标控制点,全站仪自动平差计算出测站的位置。

轨检小车和全站仪之间的无线通讯,能实时将测量结果显示在终端设备上,包括轨向、轨距、水平、超高、调整量大小和调整方向等测量信息。测量调整人员可据此对轨道进行调整,十分方便。

3.4.2 精调工装

1)竖向调整螺杆支架。针对使用的螺杆支架作了改进和优化,新型的螺杆支架具有精度高(能以 0.1 mm级别进行竖向调整),适应性强(超高区段可无级调整),以及重量轻的特点,见图5。支承轨排时,螺杆的下面需要垫中间打磨了圆形凹槽的小铁片,保持调整时螺杆尖端位置不变,也使得浇筑混凝土过程中轨排更稳定。

2)横向调整地锚。作为支承层上轨道横向定位的关键工装,横向调整地锚的最小调整量可以到 0.1 mm,而且横向调整不影响轨排在纵向和竖向的微调,见图6。

3)横向支撑杆。针对桥梁上使用的横向支撑杆,进行了改进和试制;新型的支撑杆轻巧灵活,横向可推可拉,能以 0.1 mm的级别精确调整轨向,见图7。

图7 桥梁上轨排横向定位调节用支撑杆

无论路基上还是桥梁上,上述竖向和横向调整装置相互独立,互不干扰。施工中所采用的竖向调整螺杆和两种横向调整工具简单实用,在路基区段、桥梁区段、直线区段和曲线超高区段都能保证轨排在混凝土浇筑过程中的稳定,是轨道精确定位的重要措施之一。

3.4.3 精调

精调工作需检查每个支撑螺杆处轨道的位置和高程,用轨检小车显示数据,通过竖向调整螺杆,横向调整地锚或横向支撑杆,将轨排调到线型允许的误差范围内。

3.4 纤毛虫病。1985年前后,生产种苗的牙鲆稚鱼中发生了一种纤毛虫寄生虫病,该病引起了养殖鱼类的大量死亡。

全站仪的自动对准系统可以将误差减小到最低限度。为了降低角度误差的影响,设站时,全站仪应设在轨检小车棱镜运行的轨迹线上。轨检小车与测站间的最大距离约为 50~70 m,具体远近视测量环境优劣而定。

测量时,轨检小车向着全站仪推行,至距离全站仪约 10 m处停止测量,将全站仪搬至下一站。下一测站设站时,至少使用前一站使用过的 4个永久观测点。且小车需后退至少 10根轨枕。比较两站搭接段的测量结果,如两者较差超限,测量人员需查找原因,及时更正。如测量新的区段,必须测量已浇筑道床至少 10根轨枕区域。自由设站之后,在轨检小车开始测量前,照准测量一个 CPⅢ点。在测量完该段换站之前,对同一点再次测量。比较两次的测量结果,两者的差值不应大于 1.5 mm,测量人员由此可判断,测量过程中测站位置是否产生变动。

精调轨道时,轨道的平顺性是调整工作的核心。对于轨距,轨向,高低和水平等控制值,只有控制相邻螺杆之间变化在 0.3 mm以内,才能保证在竣工测量时,获得一个合格的,可接受的平顺性高的线型。

虽然区间轨道和道岔铺设采用的是同一坐标系统,但是两者通常由不同作业队伍施工,铺设时间也往往不同,因此道岔前后应预留足够长度的区间轨道,保证两者之间轨道平顺过渡。

3.5 浇筑混凝土之前的最后测量检查

浇筑混凝土之前,还需对轨排的几何形位作最后检测确认,确认轨排未产生位移或沉降。测量工作应在浇筑混凝土之前 6 h内完成。

最后检查时,每根轨枕处均要进行数据采集,轨距,轨向,高低和水平等控制值,相邻轨枕之间变化最好控制在 0.3 mm以内。需做细微调整的地方,可以再通过竖向螺杆和调向地锚或支撑杆进行调整。

3.6 松卸螺杆和扣件弹条

混凝土初凝时,先用扳手将竖向调整螺杆松动 1圈。然后用电动扳手同时松动钢轨两侧扣件。拧松了螺杆以后,还需要拆掉鱼尾板。

拧松螺杆、扣件,拆掉鱼尾板是为了防止因温度变化引起钢轨伸缩,进而带动轨枕移位,和刚浇筑的混凝土分离,产生过宽的裂缝,影响线型稳定。

3.7 竣工测量

浇筑混凝土后 3 d应再进行一次轨道线型竣工测量。这是已经浇筑混凝土区段质量反馈的主要方式,这道工序不是为了记录而测量,而是为未来修正工作提供信息资料,特别是通过这次竣工测量,在可以浇筑下一区段混凝土之前及时发现问题,纠正错误,为提高轨道精度不断找到改善的办法。

无论粗调、精调、最终检查,还是竣工检测,要求必须使用轨距尺校正轨检小车系统(针对超高以及轨距),保证轨检小车系统能在精度要求范围内工作。测量工作开始前和结束时,测量人员必须对小车车轮进行清洁检查。同时要确保钢轨在测量工作开始前已完成清洁工作。

在运输之后,三角架和全站仪要在新环境里至少放置 20 min,以便三脚架适应外界气温,然后再对全站仪进行校准。否则轨道调整有可能因为全站仪位置的变化而受到负面的影响。设站时尽量降低三角架的高度,加强全站仪的稳定性,提高测量精度。设置自由站与开始进行轨检小车测量之间的间隔时间宜在 40 m in内。

4 施工质量过程控制

为实现预期的高精度线型和高质量要求,必须建立严格的质量过程管理程序。建立施工过程检查计划,包括检查计划流程图与现场检查表。现场检查表应列举每一施工阶段的详细检查项目,反映现场各项目的状况,工程相关各方可从检查表上直观了解现场的具体情况。

为确保工程质量,施工单位需建立并执行自查机制。现场施工人员和质量管理人员均要对施工情况进行检查,确认其是否满足施工工艺和质量要求。监理单位必须确认检查结果,同意进行下一道工序。

在定位施工中应注意检查以下影响轨道精度和线型的问题:①轨缝无鱼尾板、轨缝太大或鱼尾板不起作用,夹具太弱,②轨底不干净,影响换铺长钢轨后的线型,甚至造成吊板,③螺杆间距不规则,有时太大,有时太小④轨距撑杆造成轨枕桁架变形,轨底坡改变、轨距挡块固定不正确。这些问题直接影响轨道精度和线型,影响后期静态和动态检测。

5 精确定位控制效果

武汉工程试验段采用了上述工艺和精确定位方法,严格进行过程管理,长钢轨铺设之后,超限点只有0.6%,见表1。高低调整垫板均在 ±1 mm以内,仅占总数的 0.3%。调整轨向轨距仅仅使用了一对 2 mm轨距挡块,其余均为 1 mm,调整量仅约为 0.47%。

表1 武汉工程试验段轨道精调调整件使用情况统计

中铁十一局施工的赤壁段双线约 20 k m无砟轨道,依据上述定位精调方法进行改造调整,从各阶段精调数据的变化表明,在短期内,轨道施工的各项精度指标都在逐渐进步,见表2。尤其是轨道的平顺性指标,改善效果特别显着。通过改进工艺,加强过程管理,浇筑道床板后的扣件调整量大大下降,最终的调整用量约为 2%。

表2 精调指标变化

6 结语

武广客运专线武汉试验段双块式无砟轨道的施工经验表明,采用从上至下施工方案,即根据设计线型对轨排上面的钢轨进行精调定位后,再浇筑下面道床板混凝土,可以达到轨道定位一次到位的目的,大大减少道床板浇筑后的轨道精调作业量,减少精调时间和调整件数量。

该施工方法工序和工装简单明确,易于掌握,值得广泛推行的无砟轨道施工方法。只要能建立一支相对稳定的施工队伍,培训工人掌握并熟悉掌握该工艺、严格遵守每个阶段作业步骤,遵循检测计划程序,双块式轨道的建设过程将成为一个简单的,不断重复的流水作业,轨道精度就都能够得到保证,满足静态和动态检测平顺性要求。

[1]中华人民共和国铁道部.铁建设[2007]85号 客运专线无砟轨道铁路工程施工质量验收暂行标准[S].北京:人民铁道出版社,2007.

[2]海特坎普轨道公司.海特坎普支承层上道床板施工方案(H D H-ME S T-E M-1002)[Z].德国:海特坎普轨道公司,2007.

[3]伍林.客运专线无砟轨道支承层施工技术研究[J].铁道建筑,2008(09):39-41.

[4]肖洪斌,方明.CRTSⅡ型轨道板运输、安装及精调施工技术[J].铁道建筑,2008(增):77-80.

[5]中华人民共和国铁道部.铁建设[2006]189号 客运专线无砟轨道铁路工程测量暂行规定[S].北京:中国铁道出版社,2006.

[6]中华人民共和国铁道部.铁建设[2007]85号 客运专线无砟轨道铁路工程施工质量验收暂行标准[S].北京:人民铁道出版社,2007.

[7]中华人民共和国铁道部.科技基[2008]65号 客运专线300~350k m/h轨道不平顺管理值审查意见[S].北京:中华人民共和国铁道部,2008.

[8]中华人民共和国铁道部.T Z 216—2007 客运专线无砟轨道铁路工程施工技术指南[S].北京:中国铁道出版社,2007.

[9]中华人民共和国铁道部.T B/T1632.1—2005 钢轨焊接第 1部分:通用条件[S].北京:中国铁道出版社,2005.

[10]中华人民共和国铁道部.T B10082—2005 铁路轨道设计规范[S].北京:中国铁道出版社,2005.

[11]卢春房、刘庆凡.铁路工程铺架施工与管理[M].北京:中国铁道出版社,1996.

[12]中华人民共和国铁道部.T Z 216—2007 客运专线无砟轨道铁路工程施工技术指南[S].北京:中国铁道出版社,2007.

[13]卢朋,刘新社.铁路工程铺架技术与管理[M].北京:中国铁道出版社,2007.

[14]中华人民共和国铁道部.铁建设[2005]402 客运专线铁路轨道工程施工质量验收暂行标准[S].北京:中国铁道出版社,2005.