化工装置危险与可操作自动分析评价的研究*

2010-07-26田晓英

吴 冈, 田晓英, 何 艳

(1.黑龙江省科学院自动化研究所,黑龙江哈尔滨150090;2.黑龙江省科学院高技术研究院,黑龙江哈尔滨150090)

随着现代科技水平日益提高、计算机科学与控制科学的飞速发展,控制系统的自动化规模和复杂程度迅速提高。同时许多设备在控制系统中发生故障或失效的潜在可能性也随之增加,甚至即使是微小故障,都可能造成整个控制系统的失效、瘫痪,特别是在航天、石油、化工、煤炭等领域,一旦发生事故将造成巨大的灾难性后果。

利用计算机仿真技术进行工业生产过程中的故障危险分析评价及诊断是近年来仿真技术发展的一个热门领域。美国安全工程领域专家认为:实时动态仿真具有先天和固有的优点,将在化工危险和可操作性评价及事故排除应用方面产生作用。通过仿真,建立动态仿真平台,能提高建模效率、减少重复劳动、降低使用者劳动强度,标准化、工程化、可扩展性有显著提高。能降低石油化工生产过程的潜在危险,比如:装置内部由于操作失误,控制系统故障或设备故障等非正常原因导致物理化学变化异常所引起的超温、超压或泄漏等危险以及故障在生产过程中传播的不利后果[1]。

1 方案设计原则

为提高石油化工企业安全生产能力,方案设计原则是从计算机应用的角度出发,将基于SDG深层知识建模与推理技术应用到石油化工企业的在线安全生产中。方案的总体设计原则就是:

(1)对石油化工装置进行全面、深入的计算机安全评价,深度挖掘当前炼油生产装置中潜在的安全隐患;

(2)在评价结论的基础上开发石油化工装置异常工况在线咨询系统,在异常工况发生时能够实时地对危险原因进行诊断定位和不利后果的提前预测,从而提高操作人员对紧急情况的处理能力。

1.1 总体方案

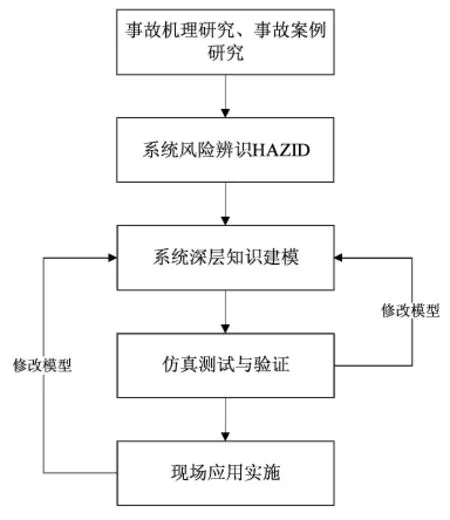

研究采用如图1所示流程展开:

图1 总体方案流程Fig.1 General project flow

2 理论研究

2.1 理论基础

2.1.1 危险与可操作性分析(HAZOP)

2.1.1.1 HAZOP标准及诊断方法

危险和可操作性分析HAZOP是一种形式化的方法[2],该方法全面系统地研究系统中每一个元件及其中重要的参数偏离指定的设计条件所导致的危险和可操作性问题。HAZOP主要通过研究工艺管线、仪表图、带控制点的工艺流程图(P&ID)或工厂的仿真模型来确定,重点分析由管路和每一个设备操作所引发的潜在事故的影响及其选择的相关参数,最终应识别出所有的故障原因,得出当前的防护装置和安全措施。所作的评估结论包括原因后果和所要求的安全措施。

基于模型的危险分析方法又分为定性模型分析和定量模型分析两类。SDG方法是目前完成自动HAZOP最有效的方法[3,4],由SDG模型推理建立的专家系统又称为深层知识专家系统。

故障诊断是指对运行中的机械或设备及装置的异常状态的检测、异常状态原因的识别以及预测的各种技术的总称。故障诊断具有在线性质,是为实时事故检测和监测服务的,是安全系统的重要组成部分,必须快速识别和预测,只能由计算机系统自动完成,无法由人工进行。

使用计算机进行故障危险识别与诊断,它包括以下几种方法[5]:

(1)基于历史数据的方法:数据滤波法,定性趋势分析法,统计分析法,小波分析法,神经元网络法;

(2)基于专家系统的方法:基于规则的专家系统,神经元网络自动识别法,神经元网络仿真联合法;

(3)基于模型及仿真方法:标识有向图法(SDG),观测器法,定性仿真法,定量仿真法。

2.1.1.2 计算机辅助HAZOP的进展[6,7]

计算机辅助HAZOP今后的发展方向是:以智能化为核心,结合浅层知识和深层知识的“专家系统”各自的优点,采用动态仿真技术进行案例试验,开发具有综合优势的自动HAZOP软件,同时以逻辑化辅助HAZOP软件为下游自动生成HAZOP文件。

2.1.2 符号有向图(SDG)概念

2.1.2.1 SDG的基本概念

所谓符号有向图,是一种由节点(node)和节点之间有方向连线,又称支路(branch)构成的网络图,称之为 SDG(Signed Directed Graph)。

2.1.2.2 SDG模型

SDG模型γ是有向图G与函数φ的组合,即γ=(G,φ)。有向图G由4部分组成G=(V,E,δ+,δ-):节点集合V={vi};支路集合E={ek};邻接关联符“δ+”:E→V(支路的起始节点)和“δ-”:E→V(支路的终止节点),该“邻接关系”分别表示每一个支路的起始节点“δ+ek”和终止节点“δ-ek”。函数φ:E→{+,-},φ(ek)=φ(vi,vj)称为支路ek的符号(ek=(vi,vj)∈E)。

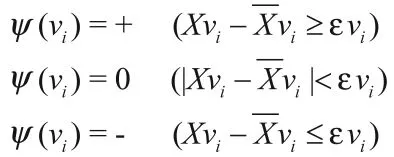

SDG模型γ=(G,φ)的样本是节点状态值的一个函数ψ:V→{+,0,-},ψ(vi)称为节点vi的符号(vi∈V),即:

其中,ε vi代表节点,vi处于正常状态的阈值。

系统状态S根据各状态变量对应的节点值ψ(vi)∈SV确定。当每一个节点的值确定后,该系统的状态S就被确定下来。有向边符号φ(ek)∈{+,-}由SDG模型给出,节点符号ψ(vi)∈{+,0,-}由SDG模型样本给出。

正是由于SDG具有包容大量信息的能力,在人工智能领域,称SDG模型为深层知识模型(deep knowl-edge based model)[8],运用SDG模型揭示复杂系统的变量间内在因果关系及影响是定性仿真的一个重要分支,因而SDG模型又称为定性模型(qualitativemodel)[9}。

2.2 基于SDG的计算机辅助HAZOP方法

2.2.1 基于SDG的HAZOP原理及方法

2.2.1.1 基于SDG的HAZOP原理

基于SDG的HAZOP方法从系统的机制入手,以分析复杂系统内部变量之间的关系及这种关系在危险发生时的传递作用为基础进行,特别适用于大型复杂过程工业的安全评价。我们只需要将某一个节点的局部非正常原因与直接后果列明即可,剩下的工作交由计算机来完成。

2.2.1.2 基于SDG的HAZOP方法

SDG模型建立完成后,引入两个新的节点,一个是非正常原因节点,另一个是不利后果节点。接下来的工作就是用一种适当的方法在这类模型中进行推理,以寻找非正常原因与不利后果。

非正常原因节点(简称原因节点)专用于管理会导致危险的原因,比如阀门误开大、管道阻塞等。不利后果节点(简称后果节点)专用于管理系统产生的后果,比如泄漏、爆炸等。

2.2.2 SDG-HAZOP建模[10]

2.2.2.1 工艺流程剖析

在流程工业中,各个设备装置或过程变量都是通过物质流、能量流和信息流进行相互的传递与影响,从而形成一张错综复杂的影响关系网络。通过对过程工业特点与结构的分析,我们可以把由单元设备与管道组成的系统看成是化工流程的核心组成部分。危险在各个单元设备(如罐)或管道上形成后,会沿着工艺流程,在单元设备中传播,累积到一定程度,当发展到某一个薄弱环节处即形成事故。

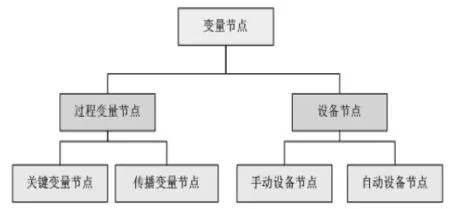

2.2.2.2 参数节点的分类

图2 变量节点分类Fig.2 Classification of variable node

2.2.2.3 原因后果节点的分类

我们在建模时,只需罗列出某个过程变量它自己的直接原因或直接后果即可。因为这些非正常原因与不利后果的信息都是与某个设备直接相关,所以在搜索资料时比较容易。

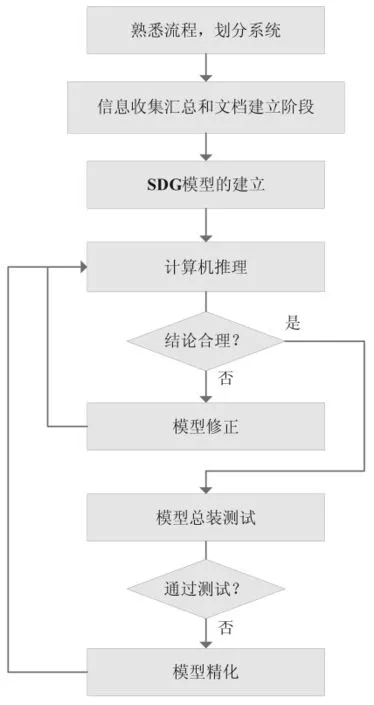

2.2.3 流程系统SDG-HAZOP建模步骤

为了保证建模质量和过程的全面性,可以按照以下过程进行建模,共分六个阶段,如图3所示。

图3 SDG结构化建模Fig.3 SDG structural modeling

2.3 过程数据采集

在线应用HAZOP技术需要从生产现场获取装置的大量实时数据,数据采集接口负责采集和上传数据,可与全厂甚至更远的各种系列的控制和传感设备连接。支持多种通讯协议,包括OPC、DDE等协议,可连接各种DCS、PLC和智能仪表等。

3 研发实施及展望

首先通过对石化企业装置的了解分析,确定评价范围、完成面向安全的P&ID图纸的绘制、工程化建模文档的整理并构建SDG-HAZOP模型。同时,针对数据采集接口开发以及在线咨询系统开发也相应展开,辅助现场操作人员对异常情况进行决策支持。

3.1 对石油化工装置建模

在熟悉流程的基础上,按照建模的基本流程与步骤,首先进行关键变量的选取,同时列写出对关键变量有影响的参数依照上述步骤建立SDG模型后,经过反复简化以及与现场工艺人员校验,最终得到关于整个流程的SDG-HAZOP模型。

3.2 安全评价软件具备的功能

(1)全流程图形化SDG-HAZOP建模与组态;

(2)异常工况在线咨询;

(3)基于深度优先的推理引擎,推理深度与效率高;

(4)面向多种接口的数据采集。

3.3 现场实施

将异常工况在线咨询系统软件与现场实际装置相连,从现有DCS系统上采集数据。通过长周期在线运行,检测系统诊断软件的稳定性和对工况的适应能力,对工艺单元进行了HAZOP安全评价,并开发完成石油化工装置异常工况在线咨询系统。

4 结论及展望

通过对石油化工装置进行全面、深入地计算机自动安全评价,深度挖掘生产装置中潜在的安全隐患。在评价结论的基础上所开发石油化工装置异常工况在线咨询系统,在非正常工况发生时能够实时地对危险原因进行诊断定位和不利后果的提前预测,从而提高操作人员对紧急情况的处理能力。对出现的问题及时进行处理,使生产运行状态保持平稳。通过对影响原材料用量的过程以及对水、电、蒸汽等用量的监测和分析,可以及时发现问题,特别对生产调度来说,可以及时平衡物料供应,减少单耗,提高经济效益;可以使成本控制发生在生产过程中,而不是在生产过程完成后,以达到降低成本的目的。同时还能大大提高企业生产的安全可靠性,对提高企业的经济效益和社会效益有着深远的意义。

[1]吴重光.过程系统仿真技术[M].中国石化工业出版社,1998.

[2]Kletz,T.A.(1999).HAZOP and HAZAN.In Loss prevention.(4thed).Rugby,UK:Institution ofChemical Engineers.

[3]Ramesh Vaidhyanatha,Venkat Venkatasubramanian.Experience with a Expert Systemfor Hazop Analysis[J].Computers Chem,1996,20:1589-1594.

[4]V.Venkatasubramanian,J.Zhao,and S.Viswanathan.Intelligent System for HAZOP Analysis of Complex Process Plants[J].Computers Chem.Engng.2000,24:2291-2302

[5]顾祥柏.石油化工安全分析方法及应用[M].北京:化学工业出版社,2001

[6]Rajagopalan Srinivasan and Venkat Venkatasubramanian,Automating HAZOP analysis of batch chemical plants:Part I the knowledge repre sentation framework,Computers Chem,Engng[J],1998,Vol.22,No.9.pp.1345-1355

[7]Rajagopalan Srinivasan and Venkat Venkatasubramanian,Automating HAZOP analysis ofbatch chemical plants:Part II Algorithmand application,Computers Chem,Engng[J],1998,Vol.22,No.9.pp.

[8]Suh J C,Lee S,Yoon E S.NewStrategyfor Automated Hazard Analysis of Chemical Plants.Part 2:Reasoning Algorithm and Case Study[J].Journal of Loss Prevention in the Process Industries,1997,10(2):127-134.

[9]Dimitradis V D,Shah N,Pantelides C C.Modeling and Safety Verification of Discrete/Continuous Chemical Processing Systems[J].American Institute of Chemical Engineering Journal,1997,43(4):1041-1059.1357-1370

[10]杨帆,萧德云,SDG建模及其应用的进展[J].控制理论与应用,2005,22(5):768